|

Совершенствование технологических процессов и волочильного оборудования

|

|

|

|

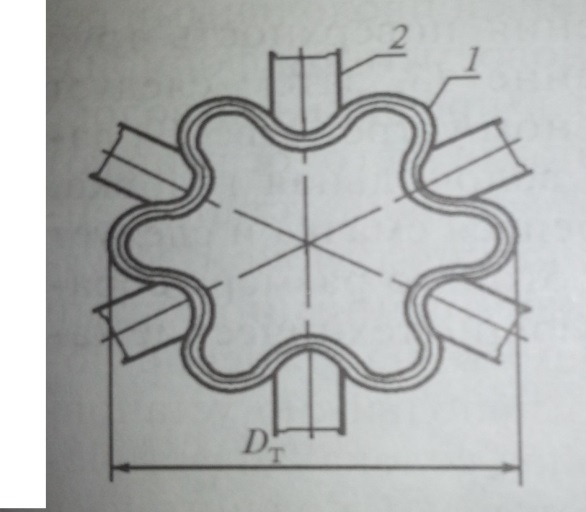

Волочение профильных труб. Для производства профильных труб специального назначения УГТУ-УПИ в содружестве со специалистами института «ТатНИПИнефть» ОАО «Татнефть» создано оборудование и разработана технология производства профильных труб для нефтяной промышленности. Волочение труб осуществляется в роликовых проводках, которые могут перемещаться в радиальном направлении, что позволяет получать трубы переменного сечения (рис. 66).

Рис.66. Поперечное сечение очага деформации волочильного стана с роликовыми проводками: 1-труба; 2-роликовая проводка

Волочение труб с наружным и внутренним винтовым оребрением ведут с кручением трубной заготовки с продольными ребрами в принудительно вращаемой волоке или оправке с нагревом или без нагрева в зоне деформации (рис. 67).

Рис.67. Схема волочения труб с наружным (а) и внутренним (б) винтовым оребрением труб

Крутящий момент передается непосредственно через ребра трубы; соответственно во вращаемой волоке (оправке) выполнены пазы, имеющие форму профиля ребер. Волочение осуществляется следующим образом (рис. 2.2,а): в тонкостенную трубу с наружными продольными ребрами 1, вставленную во вращающуюся волоку 4, вводят короткую оправку 2 и закрепляют ее на стрежне 3 на расстоянии 10…30 мм между оправкой и волокой по ходу волочения. Крутящий момент прикладывают к заготовке со стороны поступления ее в очаг деформации. Тонкостенную трубу 5 с большими углами подъема ребер без потери ее устойчивости протягивают подвижным зажимом через вращаемую волоку с одновременной раздачей ее на неподвижной оправке.

Для производства тонкостенных труб с малым шагом спирали винтовых ребер разработан процесс волочения с кручением с использованием двух раздающих конических оправок, закрепленных на стержне и размещенной между ними вращающейся волокой специальной конструкции. Для подачи труб с наружными винтовыми ребрами переменного угла подъема по длине изделия применяют специальные устройства и регулировку угла поворота профильного элемента волоки.

|

|

|

Кручение трубной заготовки с внутренними продольными ребрами (рис.2.2, б) осуществляют при одновременном формоизменении поперечного сечения заготовки в профильной волоке (например, эллиптического сечения), после чего осаживают трубную заготовку неподвижной круглой волокой, установленной непосредственно за вращаемой профильной волокой. Круглую трубную заготовку 1 с продольными внутренними ребрами задают в эллиптическую волоку 2, вращаемую, например, с помощью червяного колеса 3,и в круглую неподвижно установленную за ней волоку 4. Вращаемая овальная волока 2 пластически формоизменяет круглую трубную заготовку 1 в эллиптическую 5 с одновременным закручиванием ее в спираль. Свернутая в спираль трубная заготовка 5 осаживается в волоке 4, в результате чего полученная готовая труба 6 имеет внутреннюю поверхность с винтовыми ребрами.

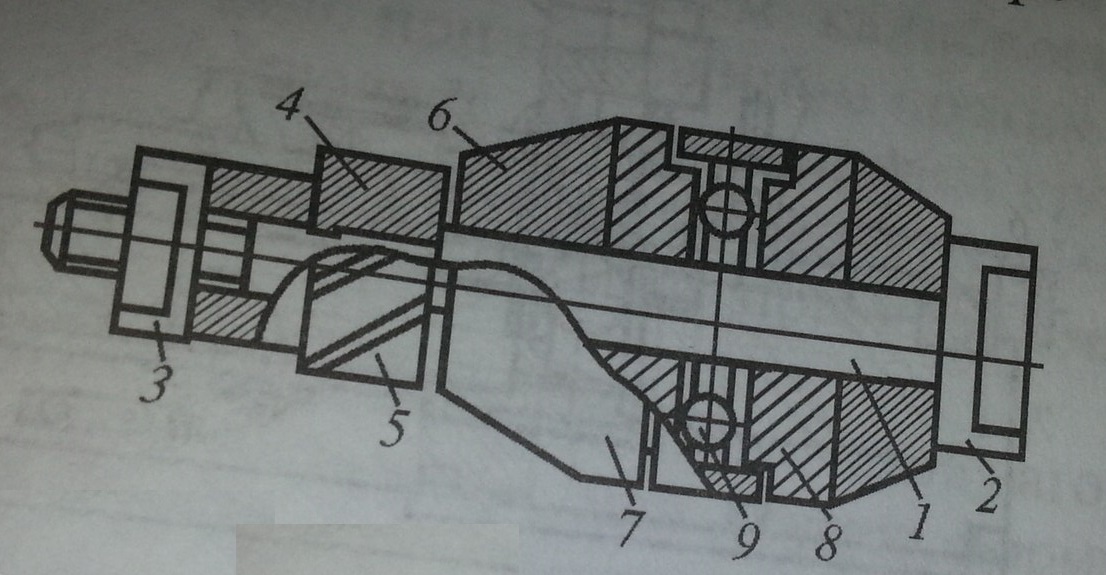

Трубы с внутренним винтовым оребрением получают также волочением на самоустанавливающейся оправке специальной калибровки (рис. 68).

Рис.68. Конструкция самоустанавливающейся оправки для волочения труб с внутренним винтовым оребрением (Япония)

На цилиндрическом калибрующем элементе 4 оправки выполнены винтовые пазы 5 с углами подъема 15…45°. Калибрующий элемент 4 установлен на стержне 1 с головкой 2 и гайкой 3 с возможностью вращения относительно установленного на этом стрежне с осевым зазором обжимного конического полого элемента 6. Подшипниковый узел, состоящий из направляющих колец 7 и 8 шариками 9, способствует улучшению деформации трубы и снижению усилия волочения. В процессе волочения круглой трубной заготовки происходит постепенное заполнение винтовых пазов 5 металлозаготовки. В процессе образуется зацепление протягиваемой трубы с элементом 4. Продвижение металла трубы вдоль винтовых пазов вызывает его вращение относительно конического элемента 6. При этом роль винта играет цилиндрический элемент 4, а гайки – труба с продавленными винтовыми ребрами на внутренней ее поверхности.

|

|

|

Основные направления в совершенствовании процессов и конструкций трубоволочильных цепных станов: увеличение скорости волочения до 2 м/с и числа одновременно деформируемых труб до пяти; повышение производительности и сокращение стоимости станов; разработка новых и совершенствование существующих способов волочения с целью интенсификации процесса деформации; использование двух цепных станов для волочения труб большой длины.

Повысить производительность и снизить стоимость станов прямолинейного волочения можно, увеличив долю машинного времени в цикле волочения, а также сократив размеры и массу оборудования. Поэтому разрабатывают и выпускают станы полунепрерывного и непрерывного действия.

Станы полунепрерывного действия создают на базе цепных волочильных с учетом, что волочение ведется попеременно на двух или более волочильных тележках, скрепленных цепями на расстоянии, равном наибольшей полезной длине волочения. ИЗТИ построены два тробоволочильных трехниточных стана полунепрерывного действия с усилием волочение 50кН. Эти станы работают на первоуральском Новотрубном заводе. Наметившаяся тенденция увеличения длины подвергаемых волочению труб обусловила проведение работ по созданию станов с движущимися волоками, что позволило значительно сократить общую длину стана по сравнению с традиционными конструкциями.

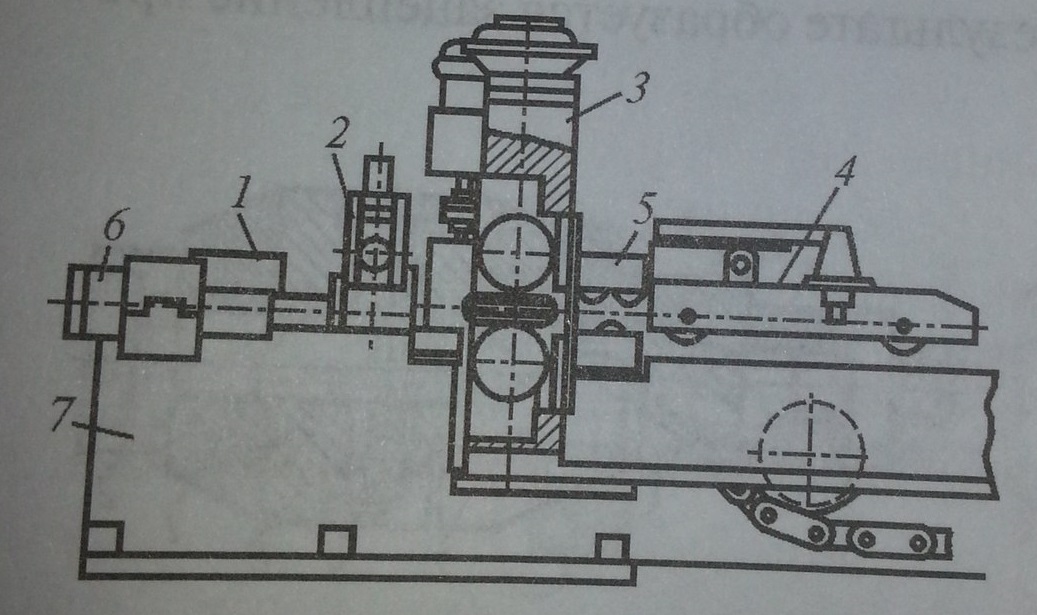

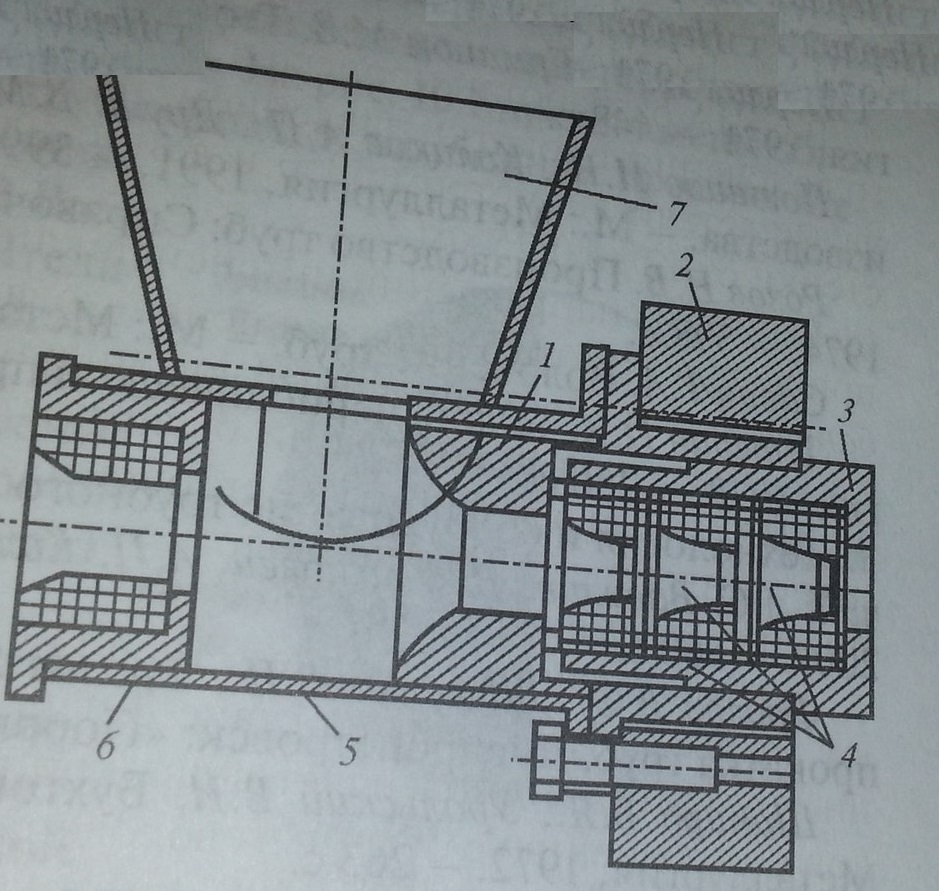

Волочильные станы специальных конструкций. Во ВНИИМЕТМАШе разработаны станы с роликовыми волоками (рис.69) и ротационного волочения (рис. 70).

Рис.69. Схема волочильного стана с роликовыми волоками

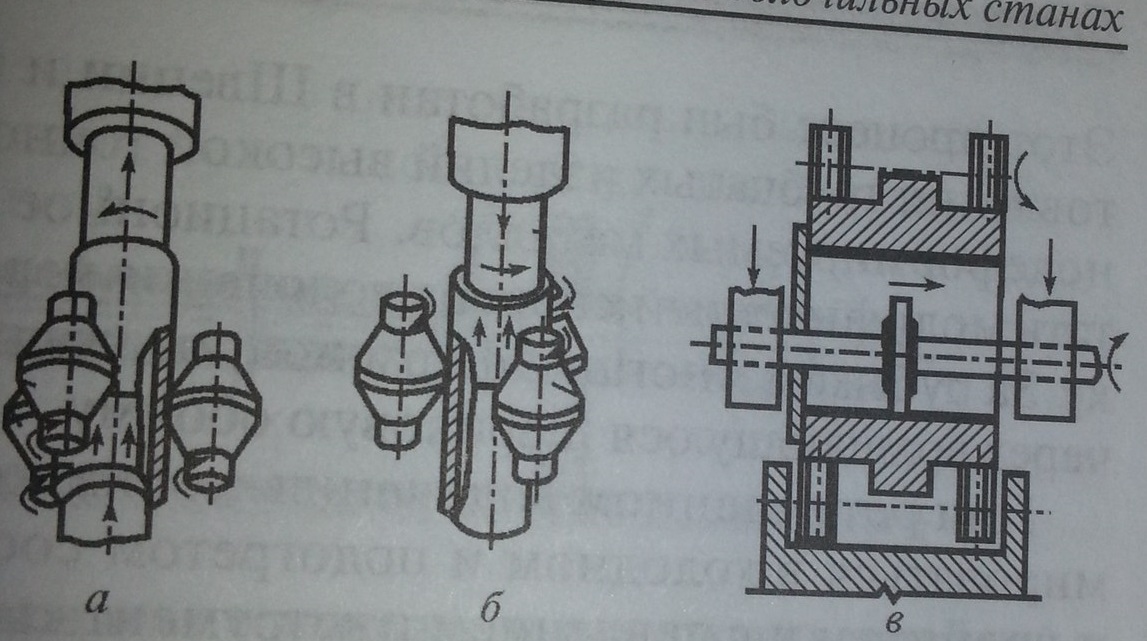

Рис.70. Схемы ротационного волочения – прокатки: а- с натяжением; б- с подпором; в- с давлением инструмента изнутри

Стан с роликовыми волоками состоит из механизма удержания профиля 1,, предварительной клети 2, чистовой клети 3, на которой со стороны волочильной тележки 4 смонтирована кассета с холостыми правильными роликами 5. Предварительная клеть оснащена клиновым механизмом зажима профиля и установлена в направляющие рамы 7 с возможностью возвратно- поступательного движения вдоль оси калибровки при помощи гидроцилиндров 6. Перед калибровкой предварительная клеть перемещается до соприкосновения с чистовой клетью, а заготовка зажата в механизме удержания профиля и точно выставлена по оси калибровки. Затем предварительная клеть перемещается по направляющим рамы при помощи гидроцилиндров до соприкосновения со стационарно установленным механизмом удержания профиля. При этом происходит обжатие профиля в предварительной клети, заготовка зажимается в клиновом механизме зажима профиля и освобождается из зажима механизма удержания профиля, после чего предварительная клеть с зажатым в ней профилем начинает движение по направлению к чистовой клети. При этом происходит калибровка переднего конца профиля в чистовой клети. После выхода переднего конца калибруемого профиля из чистовой клети он освобождается из клинового механизма зажима профиля, передний конец профиля захватывается тележкой, затем калибровка ведется в обеих клетях одновременно при постоянном противонатяжении между клетями, что позволяет добиться правки профиля растяжением и совмещать при калибровке правку профиля растяжением с правкой изгибом холостыми правильными роликами.

|

|

|

В процессе ротационного волочения- прокатки трубчатой заготовки придают цилиндрическую, коническую или другую форму тела вращения посредством обработки ее давлением неприводными свободно вращающими роликами на приводной вращающейся и, одновременно, движущейся поступательно оправке.

Этот процесс был разработан в Швеции и применяется для изготовления трубчатых изделий высокой точности и чистоты из труднодеформируемых трубчатых изделий высокой точности и чистоты из труднодеформируемых металлов. Ротационное волочение можно считать модификацией способа волочения через вращающуюся волоку. За рубежом многими фирмами построены станы для волочения через вращающуюся шариковую обойму.

|

|

|

При ротационном волочении- прокатке изделия могут деформироваться в холодном и подогретом состояниях с натяжением и подпором и с давлением инструмента изнутри. При ротационном волочении- прокатке достигается высокая степень деформации стенки за проход (для малоуглеродистых сталей до 90%). Станы для ротационного волочения – прокатки строятся вертикальными и горизонтальными с несколькими деформирующими роликами. На вертикальных станах «Forton» (США) изготавливают цилиндры диаметром до 2032 мм длиной до 12 м методом обратного выдавливания. Три комплекта роликов диаметром 432 мм, размещены в каретках с радиальной и осевой регулировками. Для подачи вращающейся заготовки используется гидравлический привод, обеспечивающий регулировку скорость поступательного движения от 0 до 580 мм/мин. В радиальном направлении ролики сближаются гидроцилиндрами с усилием 450 кН на каждую каретку.

В США разработан процесс и изготовлен для ротационного волочения – прокатки давлением, на котором изготовляют трубчатые детали диаметром 3050 и длиной 7300 мм при толщине стенки от 12 до 0,25 мм.

Одним из направлений интенсификации режимов деформации при волочении труб является использование ультразвуковых колебаний. Первые промышленные волочильные станы с использованием ультразвуковых колебаний были построены в начале 1960-х гг. в США: на заводе фирмы «Aeroprojects» были созданы волочильные станы (рис.71) с подводом колебаний к оправке для волочения труб диаметром до 63,5 мм.

Рис. 71. Схема волочильного стана с подводом ультразвуковых колебаний к оправке: 1-труба; 2-стержень с оправкой; 3-концентратор; 4-устройство для крепления; 5-керамический преобразователь

На заводе фирмы «Stainless Tube Division» (США) изготавливают трубы из КС – стали на стене с ультразвуковыми колебаниями инструмента, что позволяет в два-три раза снизить число переходов по сравнению с Обычным волочением, увеличить степень деформации единичного обжатия до 35…40%, повысить скорость волочения и уменьшить число операций отжига и травления.

Промышленные волочильные станы с использованием УЗК для производства стальных труб созданы и успешно работают на заводах Англии и Японии. Например, в Англии фирмой «Kolambia Jammeril» создан стан для волочения труб диаметром до 38 мм с подводом колебаний частотой 15 кГц к оправке. В Японии работает промышленный стан для волочения труб усилием 60кН с подводом УЗК к оправке длиной 10 м.

|

|

|

Рис.72. Устройство для волочения труб в режиме жидкостного трения

И в нашей стране, и за рубежом разработаны специального устройства, позволяющие осуществлять волочение труб в режиме жидкостного трения, экранирую поверхность трубы от канала волоки смазкой, нагнетаемое под давлением, что позволяет снизить контактные силы трения, на которых расходуется до 50% и более от усилия волочения. На рис. 72 показано устройство для безоправочного волочения труб в режиме жидкостного трения, которое состоит из корпуса 1, соединенного болтами с волочильной доской 2, установленной в люнете стана. В корпусе передней стороны установлена кассета 3 с помещенными в ней волоками 4. Для центрования трубы в процессе волочения на корпус надевают трубу 5 с резиновой манжетой и кольцом 6, и сверху к ней приваривают бункер 7 для жидкой смазки. Для облегчения подачи трубы в устройство на входной стороне волочильной машины имеется задающий механизм.

|

|

|