|

Виды брака холоднодеформированных стальных труб и способы устранения.

|

|

|

|

При изготовлении холоднодеформированных стальных труб возможно появление дефектов в виде брака, причинами которых могут быть: применение некачественной исходной заготовки (бесшовной или сварной), нарушение деформационно-скоростных режимов прокатки и волочения, режимов формовки и сварки труб, нарушение режимов термической обработки, правки, резки и других отделочных операций, применение изношенного технологического инструмента.

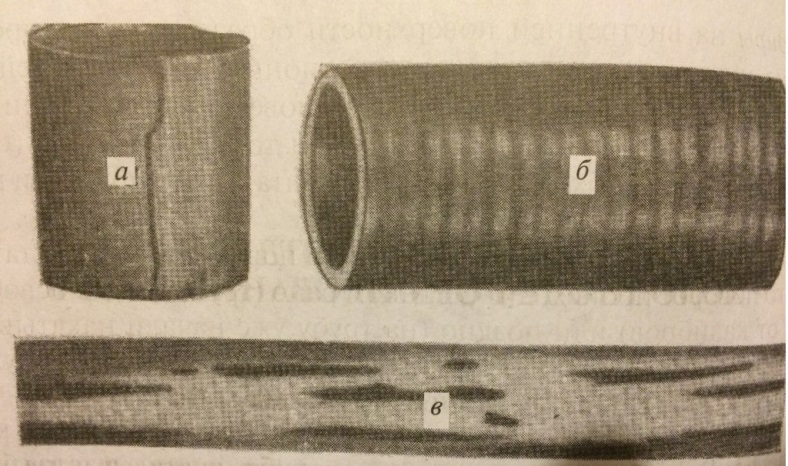

На рис. 83- 85 показаны дефекты холоднодеформиронанных стальных труб. При неправильной настройке стана на трубах возможно появление самых разных дефектов. Так, при больших зазорах между калибрами на станах ХПТ металл затекает в них во время рабочего хода клети. При этом на поверхности рабочего конуса появляются острые боковые выступы (усы), которые при обратном ходе клети вдавливаются в металл, образуя на поверхности труб глубокие рванины, расположенные по спирали в соответствии с yглом поворота заготовки и называемые закатами. При установке завышенной подачи на трубах возможны закаты, волнистость по наружной поверхности (выводящая трубы за пределы допусков по диаметру и овальности), а также разностенность.

Рис.83 – Виды брака бесшовных холоднокатаных стальных труб:

а – усы; б – наружная волнистость; в – вмятины

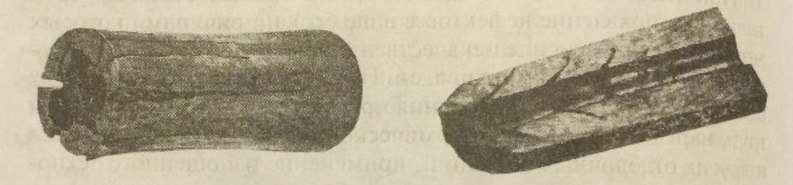

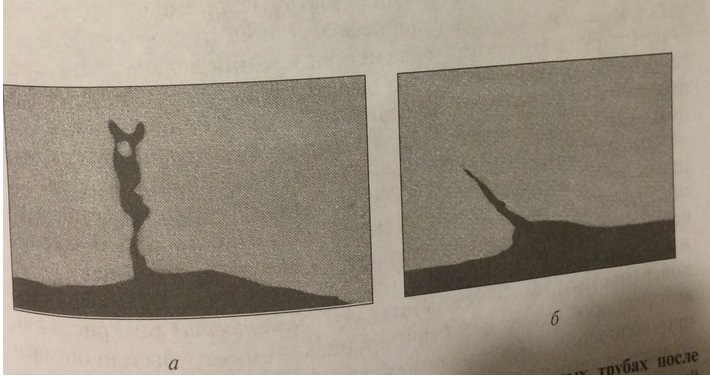

Рис.84 – Виды разрушения труб при прокатке на стане ХПТ

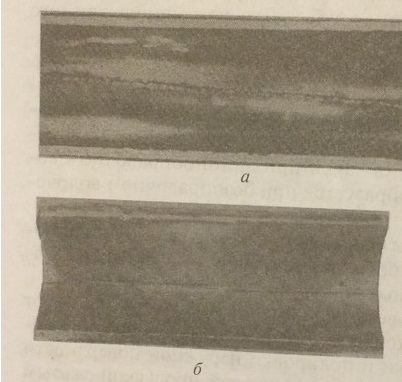

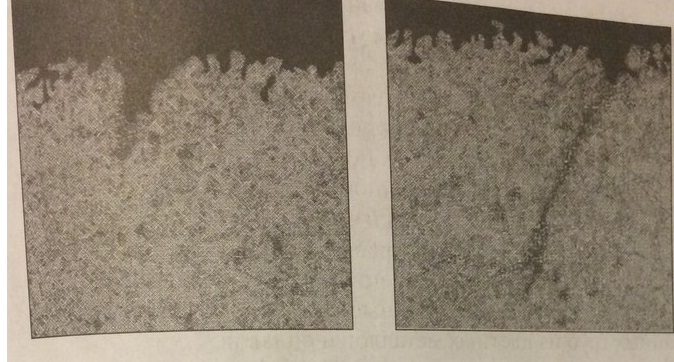

Рис.85 – Трещины и морщины на внутренней поверхности особотолстостенных труб после безоправочного волочени (сечение на фото справа, ×100)

При смещении одного калибра относительно другого на поверхности труб образуются вмятины. Обычно они появляются на поверхности трубы по спирали в соответствии с углом поворота трубы.

|

|

|

Задиры на внутренней поверхности образуются при прокатке труб из низколегированных и коррозионностойких сталей в результате налипания частиц металла на поверхность оправки.

Завышенные обжатия по диаметру и толщине стенки (иногда при отсутствии необходимого инструмента) могут привести к трещинам на поверхности труб (рис. 84).

Неправильная настройка механизма поворота, в результате которого поворот происходит слишком рано (труба еще не освободилась от калибров) или поздно (на трубу уже начали накатываться калибры), приводит к поперечным рискам (задирам) на наружной поверхности труб.

Неправильная установка оправки в очаге деформации, когда ее передний конец попадает в предкалибрующий участок и наносит острыми кромками на внутренней поверхности трубы кольцеобразные отпечатки, также является причиной брака. При холодной прокатке очень важно выполнение требования по чистоте заготовок и смазки: попавшие частицы окалины «схватываются» с оправкой, а на внутренней поверхности труб образуются задиры и раковины. Применение инструмента некачественного, — изготовленного с отступлением от требований нормалей или же вышедшего из строя при эксплуатации, также приводит к браку.

Например, установка на стан калибров с недостаточной шири-ной ручья или несоответствие профиля ручья калибров конусности оправки являются причиной закатов. При износе калибрующего участка калибров на трубах появляются вмятины.

В табл. 35 приведены основные виды брака труб при прокатке на станах ХПТ, ХПТР и меры устранения дефектов.

Таблица 35. Основные виды брака при холодной прокатке стальных труб на станах ХПТ, меры предупреждения и устранения

| Виды брака | Причины брака | Меры предупреждения и устранения |

| Закат | Образование закатов усов при прокатке из-за чрезмерных зазоров между калибрами большой подачи, недостаточной ширины ручья или несоответствия профиля ручья калибров конусности оправки | Уменьшить зазоры между калибрами, проверить глубину ручья, его ширину и развалку, уменьшить подачу и избегать бросков; сменить калибры, если закаты продолжаются |

| Вмятины | Вдавливание реборд калибра в трубу, смещение калибров относительно другого в горизонтальной плоскости, резкий переход от глубины к ширине ручья | Установить нормальный зазор между калибрами, выровнять калибры в горизонтальной плоскости, проверить развалку калибра и подшлифовать калибр |

| Волнистость на наружной поверхности | Чрезмерная подача, плохая обработка перехода зева поворота к калибрующему участку, изношенность калибрующего участка, смещение оси патрона относительно оси прокатки | Уменьшить подачу, проверить калибровочный участок на конусность, устранить несовпадение оси патрона относительно оси прокатки, проверив износ катков и опорных брусьев |

| Граненность | Изношенность калибров с образованием пологих продольных углублений из-за обжатия в одних и тех же местах утолщенной стенки, соответствующей выпускам калибров | Сменить калибры, для предупреждения граненности применять калибры с достаточной твердостью после термической обработки |

| Кольцеобразные отпечатки | Неправильное положение оправки – ее конец находится в конце предотделочного участка, поломка оправки или образование на ней трещин | Следить за тем, чтобы передний конец оправки при крайнем положении относительно калибров находился у зева поворота, контроль за состоянием оправки |

| Поперечные риски и трещины | Чрезмерная деформация металла, пережим стенки между поверхностью ручья и оправки при неправильной расточке ручья | Проверка соответствия калибров и калибровке оправки, правильности расточки ручья, режима термообработки, которому была подвергнута труба |

| Отклонение размеров за пределы допусков | По толщине стенки: чрезмерное или недостаточное выдвижение оправки, повышенная подача заготовки, несоответствие размеров калибра и оправки. По наружному диаметру: неправильный зазор между калибрами, чрезмерная или недостаточная глубина ручья | Правильный подбор технологического инструмента, регулярная периодическая проверка размеров труб в процессе изготовления и размеров ручья в процессе его износа |

| Наружная волнистость | Большая поперечная и продольная разрозненность заготовки, чрезмерная развалка ручья, износ ручья калибра | Подбор инструмента в соответствии с калибровкой, установление правильного зазора между калибрами, применение заготовки с допусками по техническим условиям |

|

|

|

|

|

|

При волочении труб возможно появление брака разных видов, причиной которых являются: низкое качество трубной заготовки (передельной трубы), нарушение технологического процесса волочения, низкое качество изготовления технологического инструмента (волок и оправок), неисправность волочильных станов и др. Ниже рассмотрены основные виды дефектов на трубах, которые встречаются при волочении.

Обрывы концов труб происходят в результате неправильно со-ставленного маршрута волочения (чрезмерно большие обжатия), неправильной настройки стана и калибровки технологического инструмента, отсутствия смазки, нарушения режима нагрева при забивке головок, высокой скорости волочения во время захвата трубы, неправильного выбора волок и оправок и т. д. Риски и задиры при волочении труб - из-за некачественной химической обработки, плохой подготовки труб к волочению, некачественной забивки головок, перекоса волоки, несоосности волочения, бракованного инструмента, налипания металла на инструмент, попадания твердых частиц в очаг деформации и т. д. В процессе настройки стана на первых трубах эти дефекты сразу же выявляются, и их необходимо устранить. Превышение допусков по диаметру труб происходит из-за неправильного выбора размеров волоки или оправки. Брак по диаметру иногда исправляют переназначением труб на другой (меньший) размер. Повышение допусков по толщине стенки является причиной неправильно выбранного размера технологического инструмента волок и оправок). Овальность труб образуется при правке труб, а также волочении в овальной волоке. Этот брак исправляют дополнительной правкой в правильных станах, однако требуется контроль абсолютного размера диаметра, так как при правке возможно изменение диаметра. Разностенностъ поперечного сечения труб обусловлена только наличием ее на заготовке. При короткооправочном волочении исходная поперечная разностенность почти не изменяется, а при волочении без оправки и на плавающей оправке она уменьшается. При волочении на длинной оправке разностенность определяется условиями обкатки, поэтому при изготовлении готовых труб после волочения на длинной оправке применяют безоправочное волочение. Поперечная разностенность появляется также из-за овальности волоки или оправки или несовпадения оси трубы с осью волочения. В этом случае работа стана должна быть остановлена и устранены причины, вызывающие разностенность труб. Пропуски в виде необжатых мест на трубах, подвергнутых справочному волочению, появляются из-за большой кривизны заготовки, а также неправильной настройки стана. Кольцеватость на трубах появляется из-за упругой деформации стержня, особенно при волочении длинных труб (Lr = 8...12 м) на короткой оправке. Дрожание труб происходит в процессе волочения на короткой оправке из-за некачественной смазки и плохой сушки труб перед волочением. Дрожание проявляется больше всего при волочении труб большой длины и с малым внутренним диаметром, т е. когда стержень оправки тонкий, но большой длины, и имеет большие продольные упругие деформации. Оправка перемещается периодически в очаге деформации, а на трубах образуются кольца. Этот дефект не всегда является браковочным признаком, но значительно снижает производительность стана и повышает обрывность труб. Устранить его можно повторной подготовкой труб или переходом на другой способ волочения, например, на плавающей оправке. Продольные трещины (растрескивание труб) образуются при волочении особотолстостенных труб без оправки, при превышении допустимой разовой или суммарной деформаций; при волочении труб без термической обработки за несколько проходов (см. рис.3). Объясняется это наличием больших (превышающих допустимые) остаточных тангенциальных растягивающих напряжений на наружной поверхности труб. Указанный вид брака характерен только для безоправочного волочения и исправлению не подлежит. При оправочном волочении неравномерность деформации по толщине стенки почти отсутствует и растрескивания труб не наблюдается. Для избежания появления этого дефекта на трубах следует строго придерживаться технологического маршрута изготовления труб.

|

|

|

Продольные складки от головки труб образуются при волочении тонкостенных и особотонкостенных труб без оправки в результате потери устойчивости трубы. Для устранения данного дефекта следует уменьшить степень деформации при безоправочном волочении или использовать другой способ волочения. Местное сужение поперечного сечения в виде ужимов образуется на наружной поверхности тянутых труб из-за вмятины на заготовке, волнистости, неравномерной по длине термической обработки и некачественной обкатки при длиннооправочном волочении. Данный дефект образуется при безоправочном волочении труб.

|

|

|

Возможны и другие виды брака, например, по газопроницаемости и проч., устранение которых требует лучшего качества заготовки и проведения специальных дополнительных операций.

Ремонт и улучшение поверхности бесшовных труб выполняют удалением местных дефектов, а также применением операций обточки, расточки, шлифовки и полировки наружной поверхности труб. Очищают внутреннюю поверхность труб продувкой сжатым воздухом под давлением 0,3…0,55 МПа. Длинномерные трубы (> 4 м) продувают воздухом с двух сторон, что обеспечивает более качественную очистку внутренней поверхности труб. После обезжиривания труб осматривают их внутреннюю поверхность, пользуясь перископом.

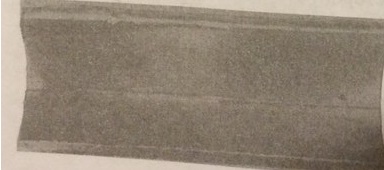

На рис. 86 - 90 показаны дефекты холоднодеформированных сварных труб.

Рис.86 – Разрушение концов стальных сварных труб при холодной прокатке

Рис.87 – Дефекты в виде задиров и рисок на внутренней поверхности труб после холодной прокатки (а) и волочения (б). (заготовка получена индукционной сваркой)

Рис.88 – Дефект в виде заката в месте сварного шва на внутренней поверхности холоднокатаных труб

Рис.89 – Характер расположения трещин на внутренней поверхности холоднокатаных сварных труб

Рис.90 – Дефекты глубиной до 0,2 мм и более на сварных трубах после короткооправочного волочения: а – микротрещина; б – закат, который образуется из-за непровара и смещения кромок на исходной заготовке

Контроль качества труб.

Для обеспечения соответствия качества труб требованиям ГОСТов и технических условий трубы подвергают контролю и испытаниям, большинство методов которых стандартизовано. Многие из них общие для всех видов металлопродукции, другие специфичны — используются для контроля качества труб специального назначения и обусловлены условиями применения труб и изделий из них.

Некоторые виды труб в соответствии с требованиями стандартов проходят испытание на гидравлическое давление в специальных прессах, где концы труб фиксируются в зажимах; внутрь трубы подается вода под давлением. Величина давления определяется стандартами в зависимости от назначения труб.

Готовые трубы подвергаются, в соответствии с требованиями ГОСТа, механическим и технологическим испытаниям на прочность и удлинение при растяжении, на твердость, раздачу, сплющивание, бортование, ударную вязкость, коррозионную устойчивость.

Контроль размеров готовых труб - наружного и внутреннего диаметров, толщины стенки, овальности наружной и внутренней поверхности, эксцентриситета, продольной и поперечной разностенности, кривизны, длины, отклонений фактических размеров и формы от номинальных выполняется измерительным инструментом - толщиномерами, длинномерами или ультразвуковыми методами.

Готовые трубы по качеству и химическому составу контролируют различными дефектоскопами, стилоскопами и другими приборами.

Помимо геометрических размеров к готовым трубам предъявляют также требования по шероховатости поверхности, химическому составу, структуре (макро- и микроструктуре) металла, межкристаллитной коррозии, загрязненности металла неметаллическими включениями. Контроль химического состава, макроструктуры межкристаллитной коррозии, микроструктуры, загрязненности металла неметаллическими включениями относится к общим методам испытаний металлопродукции. Поэтому в процессе производства таких труб контроль их качества выполняют с применением ультразвуковой дефектоскопии и дефектоскопии вихревыми токами, а также люминесцентным методом с использованием проникающих жидкостей.

Ультразвуковой метод контроля позволяет оценить точность геометрических размеров, качество наружной и внутренней поверхности труб, сплошность металла, величину зерна и другие параметры.

Для производства парогенераторных труб, применяемых в ядерно-энергетических установках с водой под высоким давлением, применяют стали и сплавы, обладающие высокой коррозионностойкостью и имеющие наименьшую склонность к образованию трещин и коррозии под напряжением.

|

|

|