|

Контроль за состоянием материальных запасов

|

|

|

|

Производственные запасы находятся в постоянном движении, так как каждое поступление и отпуск материала приводят к изменению их величины. Поэтому на предприятии ведется оперативное наблюдение за фактическим состоянием запасов, чтобы не допускать образования чрезмерно больших запасов, снижения их до опасного уровня, способного повлиять на ритмичность производства.

Методика контроля за уровнем запасов основана на принципе сравнения фактических остатков материалов с нормами запасов. Для этой цели в карточке учета материала указываются максимальная и минимальная нормы запаса в натуральных единицах измерения. При очередном поступлении и отпуске материала кладовщик (или компьютер) сравнивает фактический остаток с предельными значениями нормы запаса. При превышении его максимальной величины или снижении ниже минимально допустимой нормы оператор принимает меры для нормализации запасов.

Эта система контроля получила название «максимум — минимум». Ее преимущество в том, что работники снабжения получают экстренную информацию по всем материалам. При большой номенклатуре система очень трудоемка, а в некоторых случаях требует дополнительной информации.

Можно рекомендовать контроль за уровнем запасов по методу, описанному ниже. В зарубежной практике он получил название ЛВС-метод.

Суть метода заключается в следующем. Все материалы, запасы которых необходимо контролировать, классифицируются на три категории: А, В и С. При этом к категории А относятся наиболее важные для данного предприятия материалы, расходуемые в значительных количествах. Контроль за состоянием этих запасов осуществляется, как правило, ежедневно. К группе С относят различные вспомогательные материалы, расходуемые редко и в небольших количествах; их отсутствие не оказывает существенного влияния на ход производственного процесса. Категория В занимает среднее положение между А и С, с периодичностью контроля 3—4 раза в месяц.

|

|

|

Для оптимизации материалов категории А необходимо применять метод расчета оптимального размера заказа, который может применяться в рамках различных системах управления материальными запасами. Наиболее простой из них является система с фиксированным размером заказа.

Классификация ЛВС-метода позволяет сосредоточиться на контроле только за наиболее важными видами запасов (категории А, В) и сэкономить время и ресурсы.

Рассмотрим пример анализа материальных ресурсов по ЛВС-методу при производстве пенициллина (табл. 5.4).

Таблица 5.4

Распределение видов сырья по категориям АВС - метода

| № п/п | Наименование вида сырья | Стоимость сырья, тыс. руб. | Удельный вес, % | Совокупно, % | Категория |

| Всего | 34 227 167 | 100,0 | 100,0 | А | |

| Флакон | 10 249 193 | 29,9 | 29,9 | А | |

| Пробирки | 5 610 707 | 16,4 | 46,3 | А | |

| Сахар мол. | 4 484 310 | 13,1 | 59,4 | В | |

| Фенилаце-томит | 3 347 347 | 9,8 | 69,2 | В | |

| Бутилацетат | 2 160 457 | 6,3 | 75,5 | В | |

| Колпачки | 1 780 979 | 5,2 | 80,7 | В | |

| Коробки | 1 298 776 | 3,8 | 84,5 | В | |

| Масло | 1215 257 | 3,6 | 88,1 | В | |

| Короб в/ч | 787 747 | 2,3 | 90,4 | В | |

| Бутанол | 664 182 | 1,9 | 92,3 | С | |

| Мука соевая | 406 674 | 1,2 | 93,5 | С | |

| Прочие | 2 221544 | 6,5 | 100,0 | С |

Результаты группировки по ЛБС-методу приводят к следующим выводам:

■ основное внимание при контроле и управлении запасами должно быть уделено трем важнейшим видам сырья (категория А);

■ дополнительно, для шести видов сырья (категория В), рекомендуется вычислять наиболее экономичный (оптимальный) размер заказа и оценивать страховой запас;

■ контроль за видами сырья можно проводить раз в месяц. Определим для нашего примера размер наиболее экономичного размера заказа.

|

|

|

Стоимость флаконов для пенициллина (на его производство приходится примерно 50% от суммы всех затрат) занимает почти 50% от общей стоимости сырья и материалов.

Этот вид производственных запасов попадает в категорию А. Поэтому для него на основе плана производства пенициллина следует определить размер наиболее экономичного объема заказа.

Введем необходимые обозначения:

Q*— наиболее экономичный объем заказов;

O — стоимость выполнения одного заказа (расходы на размещение заказа, издержки по получению, проверке товара);

Z — затраты на содержание единицы заказа за период, в том числе расходы по хранению, транспортировке, страхованию вместе с требуемым уровнем прибыли на инвестируемый в запасы капитал;

Р — величина расходов флаконов за тот же период.

Предположим, что стоимость выполнения одного заказа (О), затраты по содержанию единицы запасов (Z) и расходы запасов за некоторый период (Р) являются постоянными величинами. Если также принять, что расход запасов устойчив во времени, то средний объем запасов можно рассчитать следующим образом: Q: 2 (единиц), где Q — заказанный объем запасов в единицах. При этом предполагается, что он не изменяется в течение всего периода времени. Оптимальный размер заказа определяется по формуле

Q*= (2РО: Z)1/2. (5.20)

В нашем примере (при планах производства пенициллина в объеме 13 700 тыс. флаконов в месяц) расход по нормам составит: Р = 13 700 х 1,05= 14 316,5 тыс. руб. флаконов в месяц.

Затраты по содержанию запасов (по оценкам) составляют примерно 10% транспортно-заготовительных расходов (925,8 млн руб. в месяц). Соответственно, затраты по содержанию запасов Z = 0,1 х х 925 800 - 14 316,5 = 6,47 тыс. руб. на 1000 флаконов.

Пусть стоимость выполнения одного заказа примерно равна 100 тыс. руб.

Тогда Q* = [(2 х 14 316,5 х 100): 6,47]1/2 - 665,2 тыс. флаконов. Отсюда следует, что заказы должны поступать 14 316,5:665,2 = 22 раза в месяц.

Расчеты показали, что для экономии средств при производстве пенициллина необходимо стремиться к таким размерам заказа, когда флаконы будут поступать ежедневно. Страховой запас при этом может быть равен 3—5-дневной потребности во времени. Приняв во внимание эти аргументы, для контроля за состоянием запасов на предприятии необходимо применить две процедуры: во-первых, определить потребное количество материальных ресурсов, необходимых предприятию для выполнения производственной программы; во-вторых, рассчитать оптимальный размер партии поставки наиболее важных материалов для сведения издержек управления материальными запасами к минимуму, не нарушая ритмичность и качество выполнения производственной программы.

|

|

|

ТРЕНИРОВОЧНОЕ ЗАДАНИЕ

Задача 1. Определение оптимального размера заказа. По данным учета затрат стоимость подачи одного заказа составляет 300 руб., годовая потребность в комплектующем изделии — 1500 шт., цена единицы комплектующего изделия — 660 руб., стоимость содержания комплектующих на складе равна 20% их цены. Определить оптимальный размер заказа на комплектующие изделия исходя из минимума суммарных затрат.

Решение.

Суммарные затраты на содержание запасов складываются из трех элементов: цена заказываемых комплектующих изделий; стоимость сравнения запасов комплектующих изделий; суммарная стоимость подачи заказов (стоимость форм документации, затраты на разработку условий поставки, на контроль выполнения заказа и т.д.).

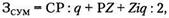

Суммарные затраты рассчитываются по формуле

где Z — цена единицы комплектующего изделия;

Р — потребность в комплектующих;

q — размер партии поставки;

С — стоимость подачи одного заказа;

i — доля затрат на хранение в закупочной цене.

Величину затрат 3СУМ необходимо минимизировать. Для этого возьмем производную по q и полученное выражение приравняем к нулю. Далее из полученного выражения найдем величину заказываемой партии, при которой суммарные затраты будут минимальны. Получим:

Рассчитанный оптимальный размер заказа комплектующего изделия будет равен

Дробный результат обычно округляют в большую сторону. С учетом этого оптимальный размер заказа на комплектующее изделие составляет 83 шт.

Задача 2. Расчет выхода готового продукта из сырья. Для изготовления продукта материальных ресурсов требуется больше, чем их количество в готовом продукте. Это вызвано их потерями при производстве. Именно поэтому рассчитывают показатель выхода (или извлечения) готового продукта из сырья — Вг.п. (например, сахара из сахарной свеклы, металла из руды). Определяется он так: количество произведенной продукции (Q) делится на количество исходного сырья (Си) и умножается на 100%:

|

|

|

Зная «выход» сахарного песка из свеклы, можно рассчитать количество сахарной свеклы для производства 300 кг сахара. Если показатель Вгп = 30%, то сахарной свеклы понадобится 1000 кг [(100% х х 300 кг): 30%]. Другими словами, из 1000 кг сахара (общей нормы расхода материального ресурса — сахарной свеклы) получается «чистый выход» сахара весом 300 кг. Остальные 700 кг сахарной свеклы идут на потери и отходы.

Задача 3. Определение коэффициента использования материальных ресурсов. Фактический коэффициент использования материалов КИ.Ф. Он определяется отношением полезного расхода Q4 (чистой массы составной части изделия, сделанной из одного материала) к фактическому расходу QФ, связанному с изготовлением части изделия материала:

Если этот коэффициент (например, стали на одно изделие) будет равен 75%, то для изготовления изделия потребуется стали на 25% больше, чем непосредственно ее расходуется на готовое изделие.

Задание для самостоятельного решения

Задача 1. По данным учета затрат стоимость подачи одного заказа на комплектующее изделие составляет 158 руб., годовая потребность в комплектующем равна 10 568 шт., цена единицы комплектующего — 256 руб., стоимость хранения комплектующего изделия равна 25% его цены.

Определите оптимальный размер заказа на комплектующее изделие.

Задача 2. Известно, что издержки выполнения заказа составляют 2 у.е. за 1 т, количество необходимого материала равно 1250 т, закупочная цена 1т— 150 у.е., издержки хранения составляют 20% цены.

Определите оптимальный размер заказа (партии поставки).

Задача 3. Годовая потребность в материалах составляет 1550 шт., число рабочих дней в году — 226, оптимальный размер заказа — 75 шт., время поставки каждой партии — 10 дней, возможная задержка поставки — 2 дня.

Определите параметры системы управления запасами с фиксированным размером заказа.

Задача 4. Исходные данные те же, что в задаче 3. Рассчитайте параметры системы управления запасами с фиксированным интервалом времени между заказами.

Задача 5. Годовая потребность в полуфабрикатах составляет 1550 шт., число рабочих дней в году — 226, оптимальный размер заказа (партии поставки) — 75 шт., поставка осуществляется грузовым автомобилем со средней эксплуатационной скоростью 22,92 км/ч. Поставщик находится на расстоянии 2200 км, общее время на погрузочно разгрузочные работы, отдых водителя и т.п. составляют 2 дня за рейс. Возможная задержка в поставке — 2 дня.

|

|

|

Определите параметры системы с фиксированным размером заказа, а именно:

а) ожидаемое дневное потребление полуфабрикатов;

б) срок расходования партии поставки;

в) ожидаемое потребление за время поставки;

г) максимальное потребление за время поставки (с учетом возможной задержки в поставке очередной партии);

д) гарантийный запас.

Постройте графически систему с фиксированным размером заказа (партии поставки) по известным и рассчитанным данным.

Задача 6. Годовая потребность в бензине составляет 7200 т, число рабочих дней в месяце — 30, бензин завозится двумя бензовозами, вместимостью 10 т. Расстояние до поставщика — 600 км. Средняя эксплутационная скорость движения бензовоза — 50 км/ч. Вычислите объем первой поставки.

Определите интервал и график поставки бензина на бензоколонку при ее бесперебойной работе.

Задача 7. Имеются следующие данные.

| Квартал | Выпуск продукции, шт. | Зарплата | Складские расходы | Транспортные расходы | Услуги сторонних организаций | Прочие расходы |

| I | 14 000 | 7 748 | ||||

| II | 18 012 | 9 831 | 2 341 | 5 097 | ||

| III | 22 000 | 6 768 | ||||

| IV | 13 000 | 7 258 |

Определите оптимальный объем производства и реализации продукции (по критерию минимума суммарных затрат звена «Снабжение» в расчете на единицу продукции).

Задача 8. Имеются следующие данные.

| № п/п | Вид сырья | Стоимость единицы, руб. | Месячный объем закупок |

| Флакон | 0,12 | 128 456 | |

| Пробирки | 0,24 | 113 564 | |

| Сахар мол. | 10,1 | ||

| Фенилацетомит | 0,2 | 12 563 | |

| Бутилацетат | 8,2 | ||

| Колпачки | 0,125 | 128 456 | |

| Коробки | 0,8 | 125 645 | |

| Масло | 1,11 | 4 562 | |

| Короб в/ч | 15,45 | ||

| Бутанол | 1,3 | 6 231 | |

| Мука соевая | 7,4 | ||

| Прочие | 1,2 |

Сгруппируйте производственные запасы, необходимые для производства пенициллина по Л5С-методу.

Задача 9. Предприятие произвело 800 кг сливочного масла. При этом было выявлено, что выход готового продукта из сырья (из молока) составил 80%.

Определите, сколько понадобится закупить молока для увеличения объема производства масла на 50%.

Задача 10. Для производства металлической гайки весом 100 г было израсходовано 125 г стали.

Определите массу стали, необходимой для производства 20 деталей.

Задача 11. Предприятие производит двигатели трех видов. Для производства двигателя требуется сталь, медь и латунь. Нормы расхода материалов для производства первого двигателя соответственно равны 25 кг, 15 кг, 10 кг. Нормы расхода материалов для производства двигателя второго вида соответственно равны 20 кг, 10 кг, 15 кг. Для производства третьего двигателя нормы расходов материалов равны 17 кг, 22 кг, 11 кг. Предприятие планирует выпустить 10 двигателей первого вида, 15 двигателей второго вида и 20 двигателей третьего вида.

Определите потребность предприятия в стали, меди и латуни для планового производства всех двигателей.

Задача 12. Предприятие в апреле нарезало 1000 шурупов. Норма расхода стали на одно изделие равна 50 г.

Определите потребность в стали на следующий месяц, если предполагается увеличить производство шурупов на 20% (коэффициент использования материала Кц равен 0,9).

Задача 13. Осуществляется производство 20 000 изделий, если в плановом периоде норма расхода материала на одно изделие (NQ) составила 0,4 кг, цена материала равна 15 000 руб. за 1 т, коэффициент использования материала (7СИ) равен 0,8. В отчетном периоде фактический расход материала ЛГФ составил 0,4 кг на 1 изделие, цена материала возросла до 16 000 руб. за 1 т, коэффициент использования материала (Ки) равен 0,9.

Определите экономию по материальным затратам.

Задача 14. Предприятие изготавливает металлические ложки. Квартальная потребность в стали для производства ложек равна 1228 т. Согласно договору с поставщиком сталь на предприятие может поступать неравномерно. Даты поступления, размеры поступающих партий следующие.

| № п/п | Дата поступления | Величина поставки, т | Фактический интервал поставки (количество дней между поставками) | |||

| 02.01 | 4 дня (со 02.01 по 06.01) | |||||

| 06.01 | ||||||

| 10.01 | ||||||

| 20.01 | ||||||

| 26.01 | ||||||

| 03.02 | ||||||

| 15.02 | ||||||

| 28.02 | ||||||

| 10.03 | ||||||

| 12.03 | ||||||

| 15.03 | ||||||

| 25.03 | ||||||

| 31.03 (следующая поставка предполагается 02.04) | ||||||

| Итого | ||||||

Определите величину текущего запаса.

Тесты

1. Что может сделать менеджер при наличии производственных запасов:

а) увеличить объем реализации продукции;

б) сократить издержки на производство и реализацию продукции;

в) обеспечить ритмичность производства?

2. Укажите правильную последовательность перехода материальных ресурсов из одного вида в другой:

а) запасы готовой продукции — производственные запасы — запасы незавершенного производства;

б) производственные запасы — запасы готовой продукции — запасы незавершенного производства;

в) запасы незавершенного производства — производственные запасы — запасы готовой продукции;

г) производственные запасы — запасы незавершенного производства — запасы готовой продукции.

3.Определите правильное выражение:

а) материальные запасы являются частью оборотных средств;

б) оборотные средства предприятия являются частью материальных запасов;

в) материальные запасы являются частью готовой продукции;

г) материальные запасы являются частью основных средств предприятия.

4.К какой категории запасов относятся сырье и материалы на перерабатывающем предприятии:

а) к запасам незавершенного производства;

б) к производственным запасам;

в) к запасам готовой продукции?

5. Перечислите издержки, связанные с содержанием запасов на предприятии.

6. Перечислите выгоды от содержания запасов на предприятии.

7. Назовите цели управления запасами.

8.Какой показатель должен быть в числителе при определении оборачиваемости производственных запасов:

а) прибыль от реализации продукции;

б) себестоимость реализованной продукции;

в) выручка от реализации продукции?

9. Что обеспечивает подход управления запасами «точно вовремя»:

а) рост производственных запасов;

б) сокращение времени на поставку очередной партии материальных ресурсов;

в) практический отказ от материальных производственных запасов?

10. Что представляет собой норма запаса:

а) максимальное количество материала, которое необходимо использовать для производства продукции;

б) расчетное минимальное количество материальных ресурсов, необходимое для производства продукции;

в) чистую массу готовых изделий?

11. Выберете один правильный метод определения норм запасов:

а) моделирование;

б) экономико-статистический;

в) технико-экономический;

г) линейного программирования.

12. Какие два основных показателя используются при определении величины текущего запаса:

а) грузоподъемность транспортного средства и транзитная норма отпуска материального ресурса у поставщика;

б) интервал поставки и среднесуточный расход материального ресурса;

в) потребность в материальном ресурсе и период, в течение которого планируется выпуск данной продукции?

13.Что положено в основу системы управления запасами с фиксированным размером заказа:

а) равные партии поставок;

б) равные интервалы между поставками;

в) одинаковый уровень запасов?

14. Какова зависимость между издержками выполнения заказа и размером поставляемой партии материальных ресурсов:

а) прямая;

б) обратная;

в) нет четкой зависимости?

15. Издержки по хранению запасов при увеличении партии поставки:

а) увеличиваются;

б) уменьшаются;

в) не меняются.

16. По какой из приведенных формул определяют оптимальный размер партии поставки (заказа):

17. Какая группа показателей является исходной базой при расчете параметров системы с фиксированным интервалом времени между поставками:

а) потребность в ресурсах, время поставки ресурсов, число рабочих дней в анализируемом периоде, максимальный желательный запас, ожидаемое дневное потребление;

б) интервал времени между поставками, возможная задержка в поставках, потребность в материальных ресурсах, гарантийный запас, ожидаемое потребление за время поставки;

в) потребность в материальных ресурсах, интервал времени между поставками, число рабочих дней в анализируемом периоде, время поставки, возможная задержка в поставках?

18. В чем сущность ЛВС-метода контроля за запасами:

а) определение оптимальных партий поставок для всех видов материальных ресурсов;

б) разбиение всех материальных ресурсов на группы по важности в производственном процессе;

в) систематический контроль за наиболее важными группами готовой продукции?

ВЫВОДЫ ПО РАЗДЕЛУ

Основной причиной образования запасов является несовпадение в пространстве и во времени производства и потребления материальных ресурсов. Материальные запасы классифицируются по трем видам: производственные, в незавершенном производстве, готовой продукции.

Материальные запасы являются частью оборотных средств предприятия. Из этого вытекает необходимость определения показателей их оборачиваемости и нахождения способов ее ускорения. Решение этих задач возможно при комплексном управлении запасами. Оно включает: определение потребности в материальных запасах, создание на предприятии эффективной системы управления, контроль за запасами. В этой связи может быть полезен зарубежный опыт управления запасами.

Определение потребности в материальных запасах основано на их нормировании. При этом выделяют текущий, подготовительный и страхо-' вой запасы.

Системы управления запасами могут быть основаны на определении оптимальной партии поставки и рационального интервала времени между поставками.

Контроль за состоянием запасов может строиться на сопоставлении их фактического уровня с максимально и минимально возможными их величинами, либо по ЛВС-методу, который предполагает разделение всех запасов на группы по степени их важности (ценности) для производственного процесса.

|

|

|