|

Рекомендации по выбору транспортных средств потока.

|

|

|

|

Основное условие согласования

Для выравнивания времени техноло-ки неделимых операций по такту и комплектованию из них организац-ых операций используется основное условие согласования:

Суммарная затрата времени на организ-ую операцию должна быть равна или кратна такту потока с учетом допускаемых отклонений от него.

∑t o.o.=(0.9-1.15) Кτ- для свободного ритма;

∑t o.o.=(0.95-1.05) Кτ- для строго ритма.

Для конвейерных потоков со строгим ритмом помимо основного условия согласования необходим также расчёт дополнительного условия согласования, проверяющего возможность работы без смещения (при работе без смещения за время организационной операции рабочий успевает обработать полуфабрикат и положить его в ту же ячейку конвейера, из которой взял). Дополнительное условие согласования формулируется следующим образом: суммарная затрата времени на организационную операцию должна быть меньше определённого числа t max загр

Согласование операций потока производится с учётом ряда правил: · выполнение основного условия согласования; · соблюдение последовательности обработки· объединение ТНО одинаковых специальностей · объединение ТНО одинаковых или смежных · обеспечение максимального использования оборудования (не менее 80%; · обеспечение минимальной разницы в степени загрузки по времени следующих друг за другом организационных операций [3]; · кратные операции нежелательны в потоках со свободным ритмом и недопустимы в потоках со строгим ритмом.

Особенности расчета конвейрных потоков со строгим ритмом

Для конвейерных потоков со трогим ритмом помимо основного условия согласования необходим расчет дополнительного условия согласования,проверяющего возможность работы без смещения (при работе без смещения за время за время орган-ой операции рабочий успевает обработать полуфабрикат и положить его в ту же ячейку конвейра, из которой взял). Дополнительное согласование – суммарная затрата времени на организационную операцию должна быть меньше определенного числа t мах загр.

|

|

|

∑t o.o.≤ t мах загр. t мах загр.= L*τ / l – i о.ф, Где L – шаг рабочей зоны (сидя – 1,35м, стоя – 1,5м) l – шаг гнезда конвейра(обычно 0,5м)

i о.ф, - время на смену шпуль,заправку ниток(для машин. опер-й 60-90с, для ручных 40-60с.)

Рассчитать средний тарифный разряд по фрагменту сводки расчетно-рабочей силы

Средний тарифный разряд- определяется делением суммы тарифных разрядов на расчетное кол-во рабочих в потоке(из сводки расчетной рабочей силы): СТР =

Билет№2

Граф процесса. Использование его для согасования операции.

Граф ОТС (приложение К) строится:с целью выявления связи между рабочими местами и служит исходной информацией для выполнения планировки потока; - кроме того, граф ОТС используется для расчёта коэффициента критического пути и проверки правильности согласования: Кк.п. = Кп ОТС – Кп гр.ТП / Кп гр. ТП, где Кпгр.ТП. – критич. путь графа процесса,(складывается из наиболее трудоемкой ветви заготовки, а также монтажа и отделки, рассчитанных по технологич. неделимым операциям графа процесса); Кп ОТС – критич. путь графа ОТС,(состоит из наиболее трудоемкой группы заготовительной секции, а также монтажной и отделочной секций, и рассчитывается по организационным операциям графа ОТС). При условии Кк.п < 0,2 возможность параллельной обработки использована. В противном случае необходимо перекомплектовать организационные операции, так как критический путь графа ОТС значительно удлинен по сравнению с критическим путем по графу процесса (вероятно, активно использовались нежелательные параллельно-смежные и параллельно- несмежные связи).

|

|

|

Рекомендации по выбору транспортных средств потока.

необходимо руководствоваться условиями работы потока и стремиться выбрать минимально необходимое количество их видов. Основными факторами: являются кратность операций, наличие возвратов и перебросов (сложный граф ОТС), вид изделия, количество рабочих в потоке, конфигурация и размеры производственной площади. При отсутствии кратных операций и возвратов наиболее рациональным является агрегатное расположение рабочих мест с прямоточным или зигзагообразным перемещением полуфабрикатов. Если имеются возвраты, перебросы (сложный граф ОТС), операции с кратностью более двух, возможно применение конвейера с автоматическим адресованием полуфабрикатов. Однако в связи с высокой стоимостью рекомендации по его применению даются лишь в тех случаях, когда другие транспортные средства не обеспечивают непрерывности передачи полуфабрикатов. Следует учитывать, что дорогостоящие транспортные средства экономически не оправданы в потоках малой мощности. Минимальное количество рабочих мест, обслуживаемое такими конвейерами, составляет 13-20, а рекомендуемая длина конвейера не менее 20 м. Для использования конвейера с автоматическим адресованием целесообразно отказаться от территориального выделения групп и объединения всех узлов в единый участок (секцию). Это связано с тем, что увеличение длины конвейера лишь незначительно увеличивает его стоимость, зато секция будет работать с преимуществами механизированного перемещения и автоматического адресования полуфабрикатов.

Монорельсы и цепи, по которым перемещаются подвесные транспортные средства, могут монтироваться с изгибами и поворотами в соответствии с конфигурацией цеха. Следует учитывать, что в разных конвейерах существенно отличаются шаг рабочего места, ширина поточной линии, конфигурация ответвлений, поэтому на одной и той же площади можно разместить разное количество рабочих.

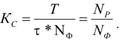

3.Определить загрузку потока со свободным ритмом. Загрузку потока показывает коэффициент согласования.по формуле Кс= Т/t*Nф=Nр/Nфгде Т-трудоемкость,с;

Nр и Nф-соответсвенно расчетное и фактическое количество рабочих,чел.

|

|

|

t-такт. Для потока со свободным ритмом допустимая звгрузка: 0,98≤Кс≤1,02

Билет № 3. 1 ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ ПОТОКОВ

Технологич процесс – совокупность отношений средств труда и предметов труда для достижения определённой цели – выпуска готового швейного изделия Тип произв: 1. Единичное (- ателье, - салоны индпошива, - Дома быта) 2. Серийное (- потоки малых серий, - потоки типа QRS, - гибкие модульные потоки, - «пилот» - линии, - предприятия малого бизнеса) 3. Массовое(- потоки малой мощности - потоки средней мощности - потоки большой мощности, - фабрики - потоки)

Поточная форма организации производства имеет ряд преимуществ:

• значительное повышение производительности труда за счёт специализации рабочих и рабочих мест, многократной повторяемости выполняемых работ, а также за счёт повыш трудовой дисциплины, механизации транспортных работ и т.п.; • улучшение качества продукции благодаря специализации рабочих; • сокращение длительности производственного цикла за счёт повышения производительности труда и ритмичности работы; • рациональное использование оборудования в связи с более полной его загрузкой; • создание благоприятных усл для комплексной механизац и автоматиз производства.

Основные черты поточного производства: • разделение труда между исполнителями;

• разделение процесса на несложные операции, равные или кратные по времени;

• закрепление каждой технологической операции за определённым рабочим местом;

• расположение рабочих мест и оборудования в соответствии с технологической последовательностью обработки изделия; • непрерывный процесс изгот изделия (последоват передача полуфабрикатов с операции на операцию немедленно после их выполнения); • возможная механизация внутрипроцессных транспортных работ.

Принципы организации потоков: • соблюдение специализации потоков, секций, групп и рабочих мест; • закрепление за потоком определённой площади, оборудования и рабочих; • разделение труда между исполнителями; • одновременность выполнения всех операций; • работа пачками (в потоках со свободным ритмом); • использование механизированных и автоматизированных транспортных средств для перемещения полуфабрикатов.

|

|

|

Основные виды специализации: • предметная (изготовление определённых видов изделий в потоках и цехах, что способствует закреплению навыков рабочих и росту производительности труда) • Подетальная (в самостоятельные участки выделяют изготовление отдельных деталей или узлов, а сборку изделия осуществляют на других участках) • постадийная (технол) (единый процесс изготовления шв. изделий расчленяют на ряд процессов с присущими каждому из них особенностями).

2 Технико-эконом показатели ТЭП потока 1. Мощность потока  2. Такт потока

2. Такт потока  3. Трудоемкость изготовл. изделия, с.4. Суммарная расценка (суммируется по технологической схеме с точностью до 0,001 руб), руб.5. Расчетное количество рабочих, чел (суммируется по технологической схеме).6. Фактическое количество рабочих (суммируется по технологической схеме), чел.7. Коэффициент согласования (загрузки потока) рассчитывался после согласования операций

3. Трудоемкость изготовл. изделия, с.4. Суммарная расценка (суммируется по технологической схеме с точностью до 0,001 руб), руб.5. Расчетное количество рабочих, чел (суммируется по технологической схеме).6. Фактическое количество рабочих (суммируется по технологической схеме), чел.7. Коэффициент согласования (загрузки потока) рассчитывался после согласования операций  8. Производительность труда на одного рабочего

8. Производительность труда на одного рабочего  9. Коэффициент использования оборудования

9. Коэффициент использования оборудования  где

где  – расчетная затрата времени (по технологически неделимым операциям схемы) на выполнение всех механизированных операций (кроме прессовых) i=1,2,3… m, m – количество механизированных операций;τ – такт потока, с; К – количество машин, установленных в потоке с учетом резервных.

– расчетная затрата времени (по технологически неделимым операциям схемы) на выполнение всех механизированных операций (кроме прессовых) i=1,2,3… m, m – количество механизированных операций;τ – такт потока, с; К – количество машин, установленных в потоке с учетом резервных.

10. Средний тарифный разряд – определяется делением суммы тарифных разрядов на расчетное количество рабочих в потоке 11. Средний тарифный коэффициент – определяется делением суммы тарифных коэффициентов на расчетное количество рабочих потока

12. Коэффициент механизации потока  ,где Σt M, Σt C/M, Σt ПР, Σt a – сумма затрат времени по всем технологическим машинной, спецмашинной, прессовой, полуавтоматической специальностей, с. 13. * Фактическая площадь, приходящаяся на одного рабочего в цехе

,где Σt M, Σt C/M, Σt ПР, Σt a – сумма затрат времени по всем технологическим машинной, спецмашинной, прессовой, полуавтоматической специальностей, с. 13. * Фактическая площадь, приходящаяся на одного рабочего в цехе  ,где F – площадь цеха, м 2; N Ф – фактическое количество рабочих в цехе по всем потокам, включая неосновные, чел. 14. * Съем продукции с одного погонного метра поточной линии

,где F – площадь цеха, м 2; N Ф – фактическое количество рабочих в цехе по всем потокам, включая неосновные, чел. 14. * Съем продукции с одного погонного метра поточной линии  , ед.,где М – мощность потока, ед./см; L ПОТ – длина поточной линии, м.

, ед.,где М – мощность потока, ед./см; L ПОТ – длина поточной линии, м.  ,где l - шаг рабочего места, м (для расчета принимается l ср = 1,2 м);К Р.М. – число рабочих мест с учетом резервных. 15. *Съем продукции с 1 м 2 цеха

,где l - шаг рабочего места, м (для расчета принимается l ср = 1,2 м);К Р.М. – число рабочих мест с учетом резервных. 15. *Съем продукции с 1 м 2 цеха  , ед. где ΣМ – суммарная мощность всех потоков цеха, ед./см; S Ц – площадь цеха, м 2.

, ед. где ΣМ – суммарная мощность всех потоков цеха, ед./см; S Ц – площадь цеха, м 2.

16. Объем незавершенного производства Под незавершенным производством (НП) понимается запас полуфабрикатов, находящийся на разных стадиях изготовления: на запуске, на рабочих местах, между секциями, на контроле и комплектовке. Таким образом, общий объем незавершенного производства в потоке НП общ = НП зап + НП загот. +НП заг-монт + НП монт. + НП монт-отд + НП отд. + НП контр. +НП компл.

|

|

|

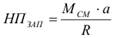

а) незавершенное произ-во (запас) на запуске рассчитывается по формуле

где М см – выпуск в смену, ед/см; а – время работы, гарант запасом (а = 3-4 часа); R – время смены, час.

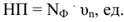

б) незавершенное производство на рабочих местах рассчитывается в зависимости от формы организации потока: • при использовании свободного ритма запас в секции:

,где N Ф – число рабочих, чел.; (в заготовительной секции N Ф – число рабочих в большей группе, в монтажно-отделочной – общее число рабочих); υ n – размер пачки деталей, шт (для расчета принимается  = 20 шт.,

= 20 шт.,  = 10 шт.,

= 10 шт.,  = 5 шт.).• для потока с конвейером строгого ритма

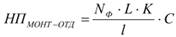

= 5 шт.).• для потока с конвейером строгого ритма

, ед.где L – шаг рабочего места, м; К – среднее количество рабочих мест, приходящихся на 1 рабочего, шт.; l – шаг ячейки конвейера, м; С – количество изделий в ячейке, шт.

, ед.где L – шаг рабочего места, м; К – среднее количество рабочих мест, приходящихся на 1 рабочего, шт.; l – шаг ячейки конвейера, м; С – количество изделий в ячейке, шт.

в) запас между секциями (заготовительной и монтажной, монтажной и отделочной) рассчитывается по формуле  , ед.,где в – время работы, гарантированное межсекционным запасом, час

, ед.,где в – время работы, гарантированное межсекционным запасом, час

(в заг-монт = 1 ч; в монт-отд = 0,5 ч).

г) незавершенное производство на контроле и комплектовке НП контр(компл) = N i. K i , ед.,где N i – количество контролеров (комплектовщиков), чел.;К i – запас у каждого из них, шт.К контр = 5-10 ед.,К компл = 15-20 ед.).

18. Производственный цикл ПЦ = НП* τ, с Показатели 14-16 рассчитываются после выполнения планировки

потока и расчета дополнительных потоков цеха.

БИЛЕТ №4 1. Классификация потоков по мощности

Мощность – основная характеристика потока. Условно по мощности потоки можно разделить на три группы – малой, средней и большой [1-4

Потоки малой мощности характеризуются низкой производительностью труда, перегруженными рабочими местами, большой долей ручных работ, незначительным использованием спецприспособлений, спецмашин, полуавтоматов, отсутствием транспортных средств.

В потоках средней мощности все показатели лучше, а при большой мощности они используются максимально, возможно применение средств механизации и автоматизации при пошиве и транспортировке полуфабрикатов.

Недостатками потоков большой мощности являются сложность управления потоком и большое количество одинаковой одежды.

Для каждого потока существует рациональная мощность, при которой достигается наиболее полная и рациональная загрузка рабочих и оборудования, обеспечиваются высокие ТЭП.

Мощность потока может задаваться разными способами: ■выпускомвсмену (М, ед/см);

■количествомрабочих (N, чел); ■площадьюпотока (S, м2) инормойплощадинаодногорабочего.

При расчёте потоков действующих предприятий мощность может быть задана количеством рабочих мест Кр.м. В этом случае расчёт такта производится после определения количества рабочих N = Кр.м. / f, где f – коэффициент, показывающий сколько рабочих мест приходится в среднем на одного рабочего в потоке с учётом установки резервного оборудования и многостаночной работы (в зависимости от ассортимента f = 1,1 – 1,3) [1-3].

|

|

|