|

Производственные помещения АТП

|

|

|

|

Производственные помещения АТП делятся на основные (зоны) и вспомогательные. В основных помещениях (в зонах) располагаются рабочие посты, поточные линии и места хранения.

К вспомогательным производственным помещениям относятся помещения (цехи), в которых выполняются различные подготовительные работы для обслуживания и ремонта автомобилей, а также склады.

Взаимное расположение производственных помещений в плане здания зависит от их назначения, производственных связей, технологической однородности выполняемых в них работ и общности строительных, санитарно-гигиенических и противопожарных требований. Производственные связи и их значимость для основных помещений

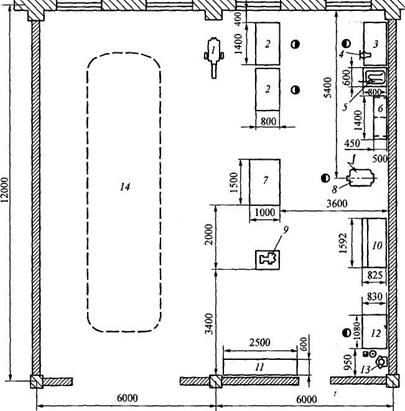

Рис..3. Пример типового проекта планировки главного корпуса

АТП на 350 автобусов с закрытой стоянкой:

1 – зона ЕО; 2 – зона ТО; 3 – зона ТР; 4 – тепловой участок; 5 – малярный участок; 6 – обойное отделение; 7 – склад масел; 8 – шинно-монтажное отделение; 9 – электрорадиотехническое отделение; 10 – карбюраторное отделение; 11– аккумуляторное отделение, 12 – компрессорная; 13 – цех ОГМ; 14 – склад резины; 15 – агрегатно-механический участок; 16– инструментально-раздаточная кладовая; 17 – склад агрегатов; 18 – склад запасных частей; 19 – склад материалов; 20– стоянка автобусов; 21 – административно-бытовой корпус; 22 – контрольно-технический пункт; 23 – внутренний въезд в производственные зоны; 24 – галерея

Рис. 4. Пример типового проекта здания АТП на 325 легковых автомобилей:

а – первый этаж:1 – зона ЕО; 2 – стоянка на 42 автомобиля; 3 – зона экспресс-диагностики и ТО-1; 4 – насосная; 5 – склад масел; 6 – кладовая; 7 – электрокарбюраторное отделение; 8 – аккумуляторное отделение; 9 – отделение ремонта таксометров; 10 – посты таксо-метровых и шиномонтажных работ; 11 – шиноремонтное отделение; 12 – склад шин; 13 – посты углубленной диагностики; 14 – агрегатно-механическое отделение; 15 – склад запасных частей, агрегатов и материалов; 16– тепловой участок; 17– участок ОГМ; 18 – склад ОГМ; 19– распределительное устройство; 20 – комплексная трансформаторная подстанция; 21 – компрессорная; 22 – тепловой пункт; 23 – насосная станция спринклерной системы; б – второй этаж: 24 – стоянка на 112 автомобилей; 25 – малярный участок; 26– зона ТО-2 и ТР; 27 – кузовной участок; 28 – промежуточный склад; 29 – обойное отделение

|

|

|

определяются функциональной схемой и графиком производственного процесса предприятия, а для вспомогательных помещений – технологическим тяготением их к основным помещениям.

Так, например, к постам (линиям) ТО-1 тяготеют помещения для карбюраторных, аккумуляторных, электротехнических работ, а также склад масел.

Площади помещений могут при планировке отклоняться от расчетной в пределах 20% для помещений менее 100 м2 и до 10% – для помещений более 100 м2.

Если предприятие размещается в двух зданиях, из которых одно предназначается для хранения подвижного состава, а другое – для производства ТО и ТР, то помещения для ЕО рекомендуется располагать в первом из них.

При расположении производственных помещений в двух зданиях в одном из них следует производить ЕО, а в другом – ТО и ТР.

Если стоянка автомобилей служит также и местом ожидания ими своей очереди обслуживания и ремонта, следует предусматривать внутренние проезды автомобилей от стоянки в любое основное помещение.

Если хранение подвижного состава или его части происходит в общем здании с производственными помещениями, то помещение для ЕО и ТО-1 следует располагать смежно со стоянкой, обеспечивая при этом возможность сообщения между ними через стоянку.

|

|

|

При отсутствии в здании помещения для хранения автомобилей поточные линии ЕО, ТО-1 и ТО-2 должны иметь подпорные посты. Одиночные посты и поточные линии диагностики следует располагать так, чтобы после них автомобили могли проезжать в производственную зону непосредственно или через стоянку.

Одиночные посты, предназначенные для автопоездов или сочлененных автобусов, должны проектироваться проездными.

Возможные варианты расположения постов обслуживания и ремонта, а также производственных помещений в общем планировочном решении показаны на рис. 5.

Число ворот в здании для выезда (въезда), расположенных в первом или цокольном (подвальном) этажах, должно приниматься при количестве автомобилей в помещениях: до 25 – одни ворота, от 25 до 100 – двое ворот, а более 100 – дополнительно одни ворота на каждые 100 автомобилей.

Число наружных ворот для выезда автомобилей из отдельных помещений (кроме помещений с одними воротами) допускается уменьшать на одни ворота при условии возможности выезда через смежные помещения.

В многоэтажных АТП и СТОА, а также с подземными ярусами для въезда и выезда автомобилей со второго и вышерасположенных этажей (первого и нижерасположенных ярусов) дополнительно к ко-

Рис. 5. Варианты расположения постов в производственных помещениях:

а – однорядная тупиковая; 6 – двухрядная тупиковая; в – косоугольная; г – комбинированная однорядная; д – комбинированная двухрядная

личеству ворот первого этажа должны предусматриваться одни ворота на каждую полосу движения по рампам и на каждые два лифта.

Размеры наружных ворот в свету должны иметь высоту не менее 3, а ширину – 3 м для легковых автомобилей, а для грузовых автомобилей и автобусов – 3,5 м.

Высота помещений для хранения подвижного состава определяется высотой наиболее высокого автомобиля плюс не менее 0,2 м, но должна быть не менее 2 м. Высоту помещения для хранения автомобилей в одноэтажном здании обычно принимают не менее 3 м для легковых автомобилей и 4 м для грузовых и автобусов.

Объемно-планировочное решение представляет собой сочетание планировочного решения с конструкцией здания. Оно выявляется из планов, разрезов и фасадов здания, определяющих в целом его объемность и архитектурную форму.

|

|

|

Объемно-планировочное решение здания должно быть подчинено его функциональному назначению и отвечать современным строительным требованиям.

Важнейшим из этих требований является: монтаж здания из сборных унифицированных (в основном железобетонных) конструктивных элементов (фундаментные блоки, колонны, балки, фермы и др.), изготовляемых индустриальным способом.

Это обусловливает конструктивную схему здания на основе применения унифицированной сетки колонн, которая измеряется расстояниями между осями рядов в продольном и поперечном направлениях. Наименьшее расстояние является шагом колонн, а наибольшее – пролетом.

В современном промышленном строительстве для одноэтажных зданий применяют сетки колонн 12x6, 18x6, 24x6, 18 х 12, 24 х 12 м, а для многоэтажных зданий – 6х6и9х6м (верхний этаж может иметь удвоенные размеры сетки). В отдельных случаях с особого разрешения и при соответствующем обосновании допускается применение иных конструктивных решений.

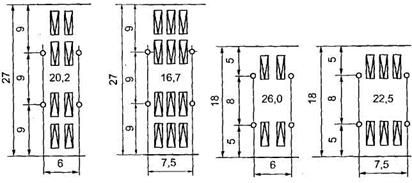

При планировке основных помещений необходимо обеспечивать свободное от колонн пространство или применять наиболее крупноразмерные сетки колонн, тогда как для вспомогательных помещений целесообразно применение мелкоразмерной сетки колонн. Схемы планировочных секций для некоторых моделей автомобилей приведены на рис. 6.

Применение зданий без колонн рекомендуется для крупногабаритного подвижного состава, поскольку в этом случае разрешается применение нестандартных пролетов.

В случае многоэтажной стоянки автомобилей (рис. 7) при этом имеет значение выбор сетки колонн.

Сокращение числа колонн улучшает условия маневрирования и повышает эффективность использования площади. Однако это требует увеличения шага колонн, что приводит к увеличению толщины перекрытия высоты этажа, а следовательно, – к увеличению уклона или ширины рампы.

Удовлетворительным считается такой шаг колонн, при котором между ними можно установить не менее трех автомобилей (рис. 8).

Наиболее удобными в эксплуатационном отношении являются цельнопролетные многоэтажные здания без колонн.

|

|

|

Ниже на рис. 9-12 приведены примеры планировок участков и отделений АРМ по ремонту агрегатов и деталей автомобилей на грузовых АТП.

Рис..7. Применение различных сеток колонн в многоэтажных

гаражах с указанием удельной площади секции

Рис.8. Сочетание планировочных секций с пролетами зданий:

а – двух- или многопролетное здание с расположением автомобилей нормально пролету; б – однопролетное (бесколонное) здание; в – двух- или многопролетное здание с колоннами между секциями

Рис. 12. Планировка участков ремонта топливной

аппаратуры и электрооборудования:

1 – электротехнический участок:1 – верстаки для электриков; 2 – слесарные тиски; 3 – стол; 4 – прибор для очистки и испытания свечей зажигания; 5 – прибор для проверки якорей; 6 – прибор для проверки системы зажигания; 7 – контрольно-испытательный стенд для проверки электрооборудования; 8 – настольно-сверлильный станок; 9 – реечный ручной пресс; 10 – станок для проточки коллекторов и фрезерования миканита между пластинами генераторов и стартеров; 11 – стеллажи для деталей; 12 – ванна для мойки деталей; 13 – ларь для обтирочных материалов; 14 – заточный станок; II – карбюраторный участок: 1 – стеллаж для деталей; 2 – настольно-сверлильный станок; 3 – реечный ручной пресс; 4 – стол; 5 – прибор для проверки карбюраторов; 6 – прибор для проверки топливных насосов; 7 – прибор для проверки упругости пружин топливных насосов; 8 – прибор для проверки упругости пластин диффузоров карбюраторов; 9 – прибор для проверки жиклеров и запорных клапанов карбюраторов; 10 – ларь для обтирочных материалов, 11 – установка для разборки и мойки деталей; 12 – верстаки для карбюраторщика; 13 – слесарные тиски; III – участок топливной аппаратуры: 1 – стеллаж для деталей; 2 – настолько-сверлильный станок; 3 – реечный ручной пресс; 4 – стол для контроля и мойки прецизионных деталей; 5 – верстак для ремонта топливной аппаратуры; 6– слесарные тиски; 7– установка для разборки и мойки деталей; 8 – ларь для обтирочных материалов; 9 – стенд для испытания насосов-форсунок; 10 – стенд для испытания топливных подкачивающих насосов

Рис.13. Кузнечно-рессорное отделение:

1 – стенд для рихтовки рессор; 2 – ящик для песка; 3 – стенд для испытания рессор; 4 – установка для закалки рессорных листов; 5 – воздуходувка к горну; 6 – пневматический молот; 7 – ларь для кузнечного инструмента; 8 – щит для управления печью; 9 – ларь для кузнечного инструмента; 10 – ящик для угля; 11 – наковальня

|

|

|

Рис.14. Кузовное отделение автотранспортного

предприятия на 200 автомашин:

1 – передвижной обдирочно-шлифовальный станок; 2 – верстаки жестянщика; 3 – слесарный верстак для арматурных работ; 4 – слесарные тиски; 5 – реечный ручной пресс; 6 – стеллаж для деталей; 7 – правочная плита; 8 – вертикально-сверлильный станок; 9 – рычажные ножницы; 10 – стеллаж для стекол; 11 – стеллаж; 12 – стол для газосварочных работ; 13 – штатив для баллона с кислородом; 14 – пост ремонта кузова

Приложение 2

|

|

|