|

Требования к трубам диаметром 530 мм и более

|

|

|

|

Cварка при строительстве и ремонте магистральных нефтепроводов

| Генеральный директор ООО «НИИ ТНН» _________________ В.И. Федота «____»___________ 2014 г. | Вице-президент ОАО «АК «Транснефть» _________________ П.А. Ревель-Муроз «____»___________ 2014 г. |

Предисловие

1 ДОКУМЕНТ Разработан обществом с ограниченной ответственностью «Научно-исследовательский институт транспорта нефти и нефтепродуктов»

(ООО «НИИ ТНН»)

2 утверждЕн ОАО «АК «Транснефть»

3 ДАТА введения:

4 ВВЕДЕН (ВЗАМЕН): РД-25.160.00-КТН-011-10 «Сварка при строительстве и капитальном ремонте магистральных нефтепроводов», утвержденного

ОАО «АК «Транснефть» 30.12.2009

5 Срок действия – до замены (отмены)

6 Оригинал документа хранится в службе научно-технического обеспечения

и нормативной документации управления инновационного развития и координации НИОКР ОАО «АК «Транснефть»

7 Документ входит в состав информационного фонда ОАО «АК «Транснефть»

8 Аннотация

Документ устанавливает требования к технологии производства сварных соединений трубопроводов с рабочим давлением не более 14 МПа, применяемых на объектах ОСТ

9 Подразделение ОАО «АК «Транснефть», ответственное за документ (куратор), – управление главного механика

Информация о статусе документа, о наличии изменений к настоящему документу, а также тексты изменений могут быть получены в отраслевом информационном фонде ОАО «АК «Транснефть»

________________________________________________________________________________

Права на настоящий документ принадлежат ОАО «АК «Транснефть». Документ не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения ОАО «АК «Транснефть».

®© ОАО «АК «Транснефть», 2014 г.

|

|

|

Содержание

1 Область применения. 5

2 Нормативные ссылки. 5

3 Термины и определения. 8

4 Обозначения и сокращения. 12

5 Основные положения. 14

6 Характеристика труб и соединительных деталей для строительства и ремонта трубопроводов 15

6.1 Общие требования. 15

6.2 Требования к трубам диаметром 530 мм и более. 17

6.3 Требования к трубам диаметром до 530 мм.. 18

6.4 Требования к соединительным деталям трубопроводов и запорной

арматуре. 19

7 Требования к сварочному оборудованию и сварочным материалам.. 20

7.1 Общие требования. 20

7.2 Требования к сварочным материалам.. 20

8 Требования к выполнению процесса. 29

8.1 Общие требования по подготовке к сварке. 29

8.2 Подготовка труб, соединительных деталей и запорной арматуры

к сварке. 30

8.3 Сборка кольцевых стыков. 32

8.4 Предварительный подогрев. 36

8.5 Сварка кольцевых стыков. 39

8.6 Сварка труб с силикатно-эмалевым покрытием.. 43

9 Требования к организации выполнения сварки. 46

9.1 Технология автоматической сварки под флюсом.. 46

9.2 Технология автоматической сварки плавящимся электродом

в среде активных газов и смесях. 56

9.3 Технология автоматической сварки порошковой проволокой

в среде активных газов и смесях. 80

9.4 Технология автоматической сварки самозащитной порошковой проволокой. 83

9.5 Технология механизированной сварки плавящимся электродом.. 85

9.6 Технология ручной электродуговой сварки. 91

9.7 Выбор технологии сварки. 100

9.8 Организация сварочно-монтажных работ на объекте при строительстве

и капитальном ремонте трубопроводов с заменой трубы.. 101

10 Специальные сварочные работы.. 105

10.1 Сварка захлестов. 105

10.2 Сварка разнотолщинных соединений. 110

10.3 Сварка прямых врезок. 113

11 Оценка соответствия. 116

12 Ремонт сварных соединений. 119

12.1 Виды устраняемых дефектов. 119

12.2 Условия устранения дефектов. 120

12.3 Подготовка к ремонту. 121

12.4 Технология сварочных работ. 121

13 Требования к обеспечению процесса. 123

|

|

|

13.1 Требования к организациям-подрядчикам.. 123

13.2 Процедура допуска организаций-подрядчиков

к выполнению сварочных работ на объектах ОАО «АК Транснефть». 123

13.3 Допускные испытания сварщиков (операторов) 127

Приложение А (обязательное) Методика механических испытаний сварных соединений. 133

А.1 Испытания сварного соединения на статическое растяжение. 133

А.2 Испытания сварного соединения на статический изгиб. 134

А.3 Испытания различных участков сварного соединения на ударный изгиб. 136

А.4 Испытание сварных соединений труб диаметром менее

или равным 89 мм на статическое растяжение и сплющивание. 139

А.5 Механические испытания на излом специальных сварных

соединений – прямых врезок. 140

А.6 Определение твердости металла различных участков

сварных соединений. 142

Приложение Б (обязательное) Форма допускного листа сварщика. 143

Приложение В (обязательное) Маркировка сварных соединений. 144

Приложение Д (обязательное) Форма акта входного контроля и проверки

сварочно-технологических свойств электродов. 150

Приложение Е (обязательное) Форма типовой операционной технологической

карты сборки, сварки и ремонта кольцевых стыков

при строительстве и ремонте трубопроводов. 152

Приложение Ж (рекомендуемое) Инструкция по механической обработке

и резке труб при изготовлении трубных узлов магистральных

трубопроводов, обвязки нефтеперекачивающих станций

и на местах производства работ. 153

Ж.1 Общие требования к проведению работ. 153

Ж.2 Выбор труб и соединительных деталей для изготовления трубных узлов. 153

Ж.3 Технология правки овала на электросварных трубах. 153

Ж.4 Подготовка производственного оборудования. 155

Ж.5 Технология и организация работ. 157

Ж.6 Контроль качества механической обработки кромок. 160

Ж.7 Защита торцов труб и катушек с обработанными кромками. 163

Ж.8 Складирование труб с обработанными кромками. 163

Приложение И (рекомендуемое) Типовые операционные технологические карты.. 164

И.1 Типовая операционная технологическая карта сборки

и сварки неповоротных стыков труб, выполняемых

электродами с основным видом покрытия. 164

И.2 Типовая операционная технологическая карты сборки

и сварки неповоротных стыков труб, выполняемых

электродами с основным видом покрытия. 166

|

|

|

И.3 Типовая операционная технологическая карта сборки

и сварки неповоротных стыков труб, выполняемых

электродами с основным видом покрытия. 168

И.4 Типовая операционная технологическая карта сборки

и сварки неповоротных стыков труб, выполняемых

в среде защитного газа по комбинированной технологии

«полуавтоматичская сварка методом STT + автоматическая

сварка головками М-300». 170

И.5 Типовая операционная технологическая карта сборки

и сварки неповоротных стыков труб, выполняемых

электродами с основным видом покрытия. 172

И.6 Типовая операционная технологическая карта сборки

и ручной дуговой сварки стыков захлестов (при наличии

двух свободных плетей) 174

И.7 Типовая операционная технологическая карта сборки

и ручной дуговой сварки стыков захлестов (вварка «катушки»

при наличии одной защемленной плети) 176

И.8 Типовая операционная технологическая карта сборки

и ручной дуговой сварки стыков захлестов (вварка «катушки»

при наличии двух защемленных плетей) 178

И.9 Типовая операционная технологическая карта ремонта кольцевых

стыков, выполненных ручной дуговой сваркой при устранении

дефектов изнутри и снаружи трубы.. 180

И.10 Типовая операционная технологическая карта ремонта кольцевых

стыков, выполненных ручной дуговой сваркой при устранении

дефектов изнутри и снаружи трубы.. 182

И.11 Типовой операционной технологической карты сборки

и комбинированной автоматической сварки неповоротных

стыков труб с использованием головок М-300. 184

Приложение К (обязательное) Форма акта выполнения ремонта сварных соединений. 186

Библиография. 187

Область применения

1.1 Настоящий документ устанавливает требования к технологии производства сварных соединений трубопроводов с рабочим давлением не более 14 МПа, применяемых на объектах организаций системы «Транснефть», следующих типоразмеров:

- диаметром до 1220 мм с толщиной стенки до 36 мм для сооружения и ремонта магистральных трубопроводов, включая трубопроводы перекачивающих станций;

|

|

|

- диаметром до 1220 мм с толщиной стенки до 36 мм для сооружения и ремонта трубопроводов, не связанных с транспортировкой нефти и нефтепродуктов, в том числе труб с силикатно-эмалевым покрытием диаметром до 530 мм с толщиной стенки до 14 мм и трубы из аустенитных сталей диаметром до 377 мм с толщиной стенки до 12 мм.

1.2 Настоящий документ предназначен для применения организациями системы «Транснефть» и сторонними организациями, осуществляющими проектирование, сварочно-монтажные работы и строительный контроль при сооружении, реконструкции, ремонте магистральных и технологических трубопроводов, трубопроводов нефтеперекачивающих и продуктоперекачивающих станций организаций системы «Транснефть», вспомогательных трубопроводов, трубопроводов систем пожаротушения, трубопроводов маслосистем и систем охлаждения магистральных насосных агрегатов, трубопроводов импульсных линий.

Нормативные ссылки

В настоящем документе использованы ссылки на следующие нормативные документы:

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9087-81Флюсы сварочные плавленые. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17066-94 Прокат тонколистовой из стали повышенной прочности. Технические условия

ГОСТ 17375-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R около

1,5 DN). Конструкция

|

|

|

ГОСТ 17376-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Тройники. Конструкция

ГОСТ 17378-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция

ГОСТ 17379-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Заглушки эллиптические. Конструкция

ГОСТ 17380-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 24030-80 Трубы бесшовные из коррозионно-стойкой стали для энергомашиностроения. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 30753-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 2D (R=DN). Конструкция

СП 86.13330.2012 Свод правил «СНиП III-42-80* «Магистральные трубопроводы»

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-372-00 Правила аттестации и основные требования к лабораториям неразрушающего контроля

ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД-03.120.10-КТН-001-11 Положение об аттестации сварочного производства на объектах ОАО «АК «Транснефть»

РД-19.100.00-КТН-001-10 Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных трубопроводов

ОТТ-23.040.00-КТН-050-11 Трубы диаметром от 159 до 530 мм для магистральных и технологических нефтепроводов и нефтепродуктопроводов. Общие технические требования

ОТТ-23.040.00-КТН-051-11 Трубы нефтепроводные большого диаметра. Общие технические требования

ОТТ-23.040.00-КТН-190-10 Магистральный нефтепровод. Соединительные детали. Общие технические требования

ОТТ-25.160.00-КТН-219-09 Требования к сварочному оборудованию и сварочным материалам, применяемым на объектах ОАО «АК «Транснефть». Общие технические требования

ОР-03.100.50-КТН-120-10 Организация строительно-монтажных работ с использованием труб с заводским изоляционным покрытием. Технические требования и оснащенность

ОР-03.120.00-КТН-071-09 Требования к аттестации специалистов неразрушающего контроля, выполняющих работы на объектах ОАО «АК «Транснефть»

ОР-03.120.20-КТН-083-12 Реестр основных видов продукции. Формирование и ведение. Организация экспертизы технической документации производителей продукции, закупаемой организациями системы «Транснефть»

ОР-13.100.00-КТН-030-12 Порядок допуска подрядных организаций к производству работ по строительству, техническому перевооружению, реконструкции, капитальному и текущему ремонту, ремонтно-эксплуатационным нуждам объектов ОАО «АК «Транснефть»

ОР-25.160.40-КТН-002-09 Положение об аттестации лабораторий неразрушающего контроля выполняющих работы на объектах ОАО «АК «Транснефть»

Примечание – При пользовании настоящим нормативным документом целесообразно проверить действие ссылочных документов в соответствии с действующим «Перечнем законодательных актов и основных нормативных и распорядительных документов, действующих в сфере магистрального трубопроводного транспорта нефти и нефтепродуктов». Если ссылочный документ заменен (изменен), то при пользовании настоящим нормативным документом следует руководствоваться заменяющим (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Термины и определения

В настоящем документе применены следующие термины с соответствующими определениями:

3.1 автоматическая сварка:Сварка, выполняемая машиной, действующей по заданной программе, без непосредственного участия человека (по ГОСТ 2601).

3.2 воротник: Усиливающая накладка, привариваемая в процессе выполнения прямой врезки.

3.3 горячий проход: Слой шва, выполняемый по не успевшему остыть ниже установленной температуры металлу корневого слоя шва.

3.6 допускной стык: сварное соединение, выполняемое при допускных испытаниях сварщиков.

3.7 заказчик: Организации системы «Транснефть», осуществляющая работы по строительству, техническому перевооружению, реконструкции, капитальному и текущему ремонту, ремонтно-эксплуатационным нуждам.

3.8 зазор:Кратчайшее расстояние между кромками собранных для сварки деталей (по ГОСТ 2601).

3.9 захлест: Кольцевой стык на линейной части магистрального трубопровода, выполняемый для соединения участков трубопровода.

3.10 защитный газ: Газы и их смеси, применяемые для защиты сварочной ванны.

3.11 заполняющие слои:Часть сварного шва между корневым и облицовочным слоями шва.

3.12 зона термического влияния: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке (по ГОСТ 2601).

3.13 катушка: Отрезок трубы, подготавливаемый для вварки в трубопровод, длинной не менее одного диаметра, изготовленный из трубы того же диаметра, номинальной толщины стенки и аналогичного класса прочности, а также имеющий торцы, обработанные механическим способом или путем газовой резки с последующей обработкой металлорежущим инструментом.

3.14 корректирующий слой: Часть сварного шва, выполняемый на определенных участках для компенсации неравномерной высоты сварного шва.

3.15 корневой шов: Часть сварного шва, наиболее удаленная от его лицевой поверхности, без учета подварочного слоя (по ГОСТ 2601).

3.16 контрольное сварное соединение: Сварное соединение, выполняемое при аттестационных и допускных испытаниях.

3.17 кратер: Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов (по ГОСТ 30242).

3.18 металл шва: Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом (по ГОСТ 2601).

3.19 механизированная сварка: Сварка, выполняемая с применением машин и механизмов, управляемых человеком (по ГОСТ 2601).

3.20 многослойный шов: Сварной шов, выполняемый за два или большее число слоев.

3.21 многопроходная сварка: Сварка, при которой выполняют шов или наплавляют слой более чем за два прохода (по ГОСТ Р ИСО 857-1-2009).

3.22 наплавленный металл: Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл.

3.23 нахлесточное соединение: Сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (по ГОСТ 2601).

3.24 непровар: Несплавление основного металла по всей длине шва или на участке, возникающее в следствие неспособности расплавленного металла проникнуть в корень соединения (по ГОСТ 30242).

3.25 нутрение: Расточки кромок изнутри трубы.

3.26 облицовочный слой шва: Часть сварного шва, выполняемого после сварки заполняющего слоя.

3.27 обратная полярность: Полярность, при которой электрод присоединяется к положительному полюсу источника питания дуги, а объект сварки – к отрицательному

(по ГОСТ 2601).

3.28 операционная технологическая карта: Документ, составленный для конкретного сварного соединения, объекта, в лаконичной, простой для пользователя табулированной форме на основе настоящего документа и типовых технологических карт.

3.29 организации системы «Транснефть»: Организации, осуществляющие на основании устава и/или гражданско-правового договора деятельность, связанную с транспортировкой по магистральным трубопроводам нефти и нефтепродуктов и/или любую из таких функций как: обеспечение работоспособности (эксплуатации); финансовой стабильности; безопасности; социального и/или информационного обеспечения деятельности объектов/предприятий магистрального трубопроводного транспорта, если в таких организациях ОАО «АК «Транснефть» и/или его дочерние общества являются учредителями, либо участниками (акционерами), владеющими в совокупности более

чем 20 процентами долей (акций и т. п.).

3.30 переходное кольцо (переходная катушка): Деталь трубопровода промежуточной толщины, длиной не менее 250[1]) мм, имеющая обработанные механическим способом торцы и предназначенная для соединения труб, деталей трубопроводов и запорной арматуры с различной толщиной стенки, изготавливаемая, как правило, в заводских (базовых) условиях из труб класса прочности соответствующего классу прочности соединяемых труб.

3.31 подварочный шов: Меньшая часть двухстороннего шва, выполняемого предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва (по ГОСТ 2601).

3.32 провар: Сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва (по ГОСТ 2601).

3.33 прямая полярность: Полярность, при которой электрод присоединяется к отрицательному полюсу источника питания дуги, а объект сварки – к положительному

(по ГОСТ 2601).

3.34 поворотный стык: Сварка по замкнутому контуру в одном, изменяемом, пространственном положении, при которой объект сварки вращается.

3.35 подрядная организация: Строительно-монтажная организация2) имеющая соответствующие свидетельство о допуске к производству строительно-монтажных работ, выдаваемое саморегулирующей организацией, необходимый персонал, оборудование, материалы и осуществляющая работы на объектах организации системы «Транснефть».

3.36 проход при сварке: Однократное перемещение в одном направлении источника тепла при сварке и/или наплавке (по ГОСТ 2601).

3.37 притупление кромки: Нескошенная торцевая часть кромки, подлежащей сварке (по ГОСТ 2601).

3.38 прихватка: Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей (по ГОСТ 2601).

3.39 прямая врезка: Специальное сварное соединение основной трубы и

трубы-ответвления/патрубка, конструкция и условия выполнения которого установлены нормативно-технической документацией.

3.40 разделка кромок: Придание кромкам, подлежащим сварке, необходимой формы (по ГОСТ 2601).

3.41 ремонт сварного соединения: Процесс устранения недопустимых дефектов сварного соединения, обнаруженных неразрушающими методами контроля, путем механической обработки, удаления (вышлифовки) с последующей заваркой (наплавкой).

3.42 сертификат: Документ о качестве конкретных партий труб, деталей трубопроводов и сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на поставку, а также специальным требованиям, сформулированным при заключении контракта на поставку.

3.43 сварка на спуск: Сварка плавлением в наклонном положении, при которой сварочная ванна перемещается сверху вниз (по ГОСТ 2601).

3.44 сварка на подъем: Сварка плавлением в наклонном положении, при которой сварочная ванна перемещается снизу вверх (по ГОСТ 2601).

3.45 сварка неповоротных стыков: Сварка по замкнутому контуру во всех пространственных положениях, при которой объект сварки неподвижен (по ГОСТ 2601).

3.46 сварка сверху вниз: Сварка плавлением в вертикальном положении, при которой сварочная ванна перемещается сверху вниз (по ГОСТ 2601).

3.47 сварка снизу вверх: Сварка плавлением в вертикальном положении, при которой сварочная ванна перемещается снизу вверх (по ГОСТ 2601).

3.48 сварной шов: Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации (по ГОСТ 2601).

3.49 слой сварного шва: Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва

(по ГОСТ 2601).

3.50 смещение сваренных кромок (смещение кромок): Неправильное положение сваренных кромок друг относительно друга (по ГОСТ 2601).

3.51 скос кромки: Прямолинейный наклонный срез кромки, подлежащей сварке

(по ГОСТ 2601).

3.52 стык (сварное соединение): Неразъемное соединение, выполненное сваркой

(по ГОСТ 2601).

3.53 технические условия:Технический документ на поставку труб, деталей трубопроводов, арматуры, сварочных материалов и оборудования, который разрабатывается по решению изготовителя или по требованию заказчика продукции.

3.54 типовая операционно-технологическая карта: Документ, устанавливающий форму и используемый для разработки операционной технологической карты на сварку конкретного сварного соединения на объектах строительства, реконструкции, расширения и капитального ремонта.

3.55 участок повышенной сейсмичности: Сейсмически активный участок прокладки трубопровода с сейсмичностью выше 6 баллов по шкале Рихтера для трубопроводов прокладываемых на поверхности земли и более 8 баллов для трубопроводов при подземной прокладке.

3.56 угловой шов: Сварной шов углового, нахлесточного или таврового соединений (по ГОСТ 2601).

3.57 угол скоса кромки: Острый угол между плоскостью скоса кромки и плоскостью торца (по ГОСТ 2601).

3.58 ширина сварного шва:Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением (по ГОСТ 2601).

Обозначения и сокращения

В настоящем документе применены следующие обозначения и сокращения:

АВС – аварийно-восстановительная служба;

АПГ – автоматическая сварка плавящимся электродом в среде активных газов и смесях;

АППГ – автоматическая сварка порошковой проволокой в среде активных газов и смесях;

АПС – автоматическая сварка самозащитной порошковой проволокой;

АФ – автоматическая сварка под флюсом;

ВИК – визуальный и измерительный контроль;

ВКЗ − технологиия сварки корневого слоя с вынужденными короткими замыканиями;

ЕД – безразмерные единицы измерения параметров;

ЗТВ – зона термического влияния;

КСС – контрольное сварное соединение;

ЛАЭС – линейная аварийная эксплуатационная служба;

ЛПДС – линейная производственно-диспетчерская станция;

ЛС – линия сплавления;

ЛЭС – линейная эксплуатационная служба;

МП – механизированная сварка плавящимся электродом в среде активных газов и смесях;

МПГ – механизированная сварка порошковой проволокой в среде активных газов и смесях;

МПИ – механизированная сварка порошковой проволокой в среде инертных газов и смесях;

МПС – механизированная сварка самозащитной порошковой проволокой;

НАКС – Национальное Агентство Контроля и Сварки;

НПС – нефтеперекачивающая станция;

ОСТ – организации системы «Транснефть»;

ПВК – контроль проникающими веществами;

ППР – проект производства работ;

ПС – перекачивающая станция;

РАД – ручная аргонодуговая сварка неплавящимся электродом;

РД – ручная дуговая сварка покрытыми электродами;

РК – радиографический контроль;

СПК – станок подготовки кромок;

СУПЛАВ – специализированное управление по предупреждению и ликвидации аварий на магистральных нефтепроводах;

ТСБ – трубосварочная база;

ТУ – технические условия;

УАВР – участок аварийно-восстановительных работ;

УЗК – ультразвуковой контроль;

УКП − технологиия сварки корневого слоя с управляемым переносом капель электродного металла;

УУД – участок устранения дефектов;

ЦРС – центральная ремонтная служба;

STT − технология сварки корневого слоя с переносом капель электродного металла силами поверхностного натяжения сварочной ванны;

S – номинальная толщина стенки присоединяемой трубы.

Основные положения

5.1 Все технологии сварки, применяемые при сооружении, реконструкции, капитальном и текущем ремонте трубопроводов ОСТ подлежат аттестации в соответствии с требованиями настоящего документа, РД-03.120.10-КТН-001-11 и РД 03-615-03.

5.2 Сварочное оборудование и сварочные материалы, применяемые при сооружении, реконструкции, капитальном и текущем ремонте трубопроводов ОСТ подлежат аттестации согласно РД 03-613-03, РД 03-614-03 и РД-03.120.10-КТН-001-11.

5.3 К сварке трубопроводов допускаются сварщики (операторы сварочных установок), аттестованные в соответствии с требованиями ПБ 03-273-99, РД 03-495-02 и

РД-03.120.10-КТН-001-11. Сварщики (операторы) должны пройти допускные испытания в соответствии с требованиями настоящего документа (раздел 13) перед началом сварочных работ на объекте ОСТ.

5.4 К руководству и выполнению работ по строительству, ремонту в процессе эксплуатации и строительному контролю за качеством производства сварочно-монтажных работ, допускаются специалисты, аттестованные в соответствии с требованиями

ПБ 03-273-99, РД 03-495-02, РД-03.120.10-КТН-001-11 и имеющие допуск к руководству и техническому контролю за выполнением сварочно-монтажных работ соответствующих технических устройств группы технических устройств «Нефтегазодобывающее оборудование».

5.5 В аттестационном удостоверении специалистов должна присутствовать ссылка на РД-03.120.10-КТН-001-11, а в протоколе аттестации – ссылка на настоящий документ[2]).

5.6 Механические испытания сварных соединений необходимо проводить в соответствии приложением А настоящего документа.

5.7 Допускные листы сварщиков, привлекаемых к производству

сварочно-монтажных работ на объектах ОСТ, оформляются в соответствии с приложением Б настоящего документа.

5.8 Маркировка сварных соединений – в соответствии с приложением В настоящего документа.

5.9 Разрешение на производство сварочно-монтажных работ оформляется в соответствии с приложением Г настоящего документа.

5.10 Акт входного контроля и проверки сварочно-технологических свойств электрода оформляются в соответствии с приложением Д настоящего документа.

5.11 Сварка КСС проводится в соответствии с операционными технологическими картами, разработанными на основе настоящего документа и типовой операционной технологической картой сборки, сварки и ремонта кольцевых стыков при строительстве и ремонте трубопроводов – в соответствии с приложением Е настоящего документа.

5.12 Инструкция по механической обработке и резке труб при изготовлении трубных узлов магистральных трубопроводов, обвязки нефтеперекачивающих станций и на местах производства работ приведена в приложении Ж настоящего документа.

5.13 Подготовку, сборку и сварку соединений трубопроводов следует производить в соответствии с операционными технологическими картами, разработанными на основе настоящего документа и типовых операционных технологических карт – в соответствии с приложением И настоящего документа.

5.14 Операционные технологические карты на сварку разрабатываются и подписываются специалистом сварочного производства, аттестованным на III или IV уровень профессиональной подготовки в соответствии с ПБ 03-273-99, РД 03-495-02 и

РД-03-120.10-КТН-001-11, утверждаются главным инженером предприятия и согласовываются главным сварщиком заказчика, имеющим уровень профессиональной подготовки не ниже III по ПБ 03-273-99.

5.15 Неразрушающий контроль сварных соединений нефтепроводов и нефтепродуктопроводов следует производить методами и в объемах, предусмотренных действующими нормативными документами.

6 Характеристика труб и соединительных деталей

для строительства и ремонта трубопроводов

Общие требования

6.1.1 Трубы на объекты ОСТ должны быть включены в Реестр ОВП в порядке, установленном в ОР-03.120.20-КТН-083-12. Каждая партия труб должна иметь сертификат (паспорт) качества предприятия-изготовителя на русском языке, или иметь перевод, оформленный в установленном порядке с указанием приемо-сдаточных характеристик.

6.1.2 Все трубы и детали трубопроводов, применяемые в процессе выполнения сварочных работ, объединяются в группы в соответствии с таблицей 6.1.

Таблица 6.1 – Группы по классам прочности труб и деталей трубопроводов

| № п/п | Группы свариваемых сталей | Класс прочности | Нормативное значение временного сопротивления разрыву основного металла, МПа (кгс/мм2) | |

| М01 | До К54 включ. | До 529 (54) включ. | ||

| М03 | От К55 до К60 включ. | От 539 (55) до 588 (60) включ. | ||

| 3.1 | М03 | К65 | 637 (65) | |

| 3.2 | М03 | К70 | 690 (70) | |

| М11 | Высоколегированные стали аустенитно-ферритного и аустенитного классов |

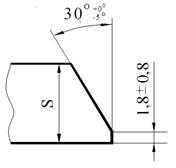

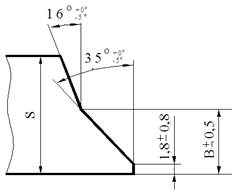

6.1.3 Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать требованиям, приведенным на рисунке 6.1. Трубы для трубопроводов вспомогательных систем с толщиной стенки менее 5 мм, допускается поставлять без разделки кромок.

|

| |

| а) форма разделки кромок труб с нормативной толщиной стенки S менее 15 мм включ. | б) форма разделки кромок труб с нормативной толщиной стенки S более 15 мм | |

| № п/п | Значение параметра разделки В | Значение толщины стенки S |

| от 15 до 19 включ. | ||

| от 19 до 21,5 включ. | ||

| от 21,5 до 36 включ. |

Рисунок 6.1 – Форма и размеры разделки торцов труб

6.1.4 В металле труб не допускаются трещины, рванины, каверны а также расслоения, выходящие на поверхность и на торцевые участки.

6.1.5 Ремонт сваркой тела труб, предназначенных для строительства и ремонта не допускается.

6.1.6 Остаточная магнитная индукция на торцах труб не должна превышать 3 мТл.

6.1.7 Максимальная величина эквивалента углерода поставляемых труб не должна превышать 0,43 % для труб первого и второго уровня качества и 0,41 % для труб третьего уровня качества (уровень качества в соответствии с ОТТ-23.040.00-КТН-051-11). Эквивалент углерода Сэкв определяется по формуле

Сэкв = С + Mn / 6 + (Cr + Mo + V) / 5 + (Cu + Ni)/15, (1)

где C, Mn, Cr, Mo, V, Cu, Ni – массовые доли (%) элементов в металле трубной стали.

Допускается по согласованию с ОАО «АК «Транснефть» применение труб с Сэкв более указанных значений при значении коэффициента стойкости против растрескивания материала труб менее 0,21. Коэффициент стойкости против растрескивания Pcm определяется по формуле

Pсm=С+(Mn+Cr+Cu)/20+Si/30+Ni/60+Mo/15+V/10+5B (2)

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете Сэкв и Pcm не учитывают, если их суммарное содержание не превышает 0,20 %.

Бор при расчете Pcm не учитывают, если его содержание менее 0,001 %.

Требования к трубам диаметром 530 мм и более

6.2.1 Для сооружения и ремонта линейной части магистральных трубопроводов применяются электросварные прямошовные с одним или двумя продольными швами трубы диаметром от 530 до 1220 мм, изготовленные из низколегированных сталей. Трубы должны соответствовать техническим требованиям, установленным в нормативных документах

ОАО «АК «Транснефть».

6.2.2 Отклонение профиля наружной поверхности трубы от окружности в зоне сварного соединения на концевых участках длиной 200 мм от торцов и по дуге периметра 200 мм – не более 0,15 % номинального диаметра трубы.

6.2.3 Отклонение от перпендикулярности торца трубы (косина реза) относительно образующей – не более 1,6 мм.

6.2.4 Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца – не более ±1,5 мм для труб диаметром до

(1020 ±1,6) мм, для труб диаметром 1020 и более.

6.2.5 Допуск на овальность труб (отношение

|

|

|