|

А.3 Испытания различных участков сварного соединения на ударный изгиб

|

|

|

|

А.3.1 При испытании на ударный изгиб определяют энергию удара и ударную вязкость металла шва на образцах с острым надрезом (Шарпи) по ГОСТ 6996:

- тип IХ – для толщины основного металла 11 мм и более;

- тип Х – для толщины основного металла от 6 до 10 мм.

Форма и размеры образцов представлены на рисунке А.3. Схема вырезки и выполнения надреза на образцах для испытаний на ударный изгиб приведена на рисунке А.4.

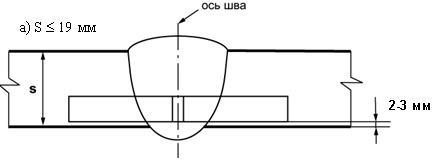

А.3.2 Вырезку и изготовление образцов следует производить таким образом, чтобы одна из чистовых поверхностей каждого образца (после окончательной обработки) располагалась на расстоянии от 2 до 3 мм от внутренней поверхности трубы. При вырезке образцов из соединений с толщиной основного металла 11 мм и 6 мм допускается наличие необработанного основного металла на двух поверхностях образца. Надрез наносят перпендикулярно поверхности трубы (рисунок А.4).

Рисунок А.3 – Форма и размеры образцов для испытаний на ударный изгиб по ГОСТ 6996

А.3.3 При номинальной толщине стенки трубы более 19 мм для испытаний на ударный изгиб следует изготовить дополнительно два комплекта образцов (по шву и по ЗТВ), одна из чистовых поверхностей которых расположена на расстоянии от 2 до 3 мм от наружной поверхности трубы. Каждый комплект должен включать в себя не менее трех образцов.

А.3.4 Ударная вязкость, определяемая как среднее арифметическое результатов испытаний трех образцов, должна быть не менее значений, указанных в настоящем документе (раздел 11).

|

а) схема вырезки образца из шва при номинальной

толщине стенки трубы (S) менее 19 мм включительно

|

б) схема вырезки образца из ЛС при номинальной

|

|

|

толщине стенки трубы (S) менее 19 мм включительно

|

|

в) схема вырезки образцов из шва при номинальной

толщине стенки трубы (S) более 19 мм

|

|

г) схема вырезки образцов из ЛС при номинальной

толщине стенки трубы (S) более 19 мм

Рисунок А.4 – Схема вырезки и выполнения надреза на образцах

для испытаний на ударный изгиб

А.4 Испытание сварных соединений труб диаметром менее

или равным 89 мм на статическое растяжение и сплющивание

А.4.1 Для оценки механических свойств сварных соединений диаметром менее 89 мм включительно должны быть изготовлены три полноразмерных трубчатых образца для испытаний на растяжение и три трубчатых образца для испытаний на сплющивание. Форма и размеры трубчатого образца для испытания на растяжение представлены на рисунке А.5 Размеры образца и схема испытаний на сплющивание представлена на рисунке А.6 Скорость нагружения при испытаниях на растяжение и сплющивание не должна превышать 15 мм/мин. Перед выбором типоразмера труб для испытаний следует произвести расчет площади поперечного сечения трубы и возможного усилия разрыва. Испытание трубчатых образцов на растяжение рекомендуется производить на разрывных машинах с усилием не менее 50 кН.

D – диаметр трубы; Dmin – минимальный размер в зависимости от диаметра трубы

Рисунок А.5 – Форма и размеры трубчатого образца (тип ХVIII) по ГОСТ 6996,

для испытаний на растяжение сварных соединений труб диаметром менее 89 мм включ.

а) б) в) г)

D – диаметр трубы; L – длина образца; Р – направление приложения сжимающей нагрузки;

В – величина просвета между сжимающими плитами

Рисунок А.6 – Размеры образца и схема испытаний на сплющивание

А.4.2 Перед испытанием трубчатых образцов на растяжение следует удалить усиление сварного шва. В формулу расчета временного сопротивления разрыву должна быть введена площадь сечения трубы вне сварного шва. Концы трубчатого образца перед испытанием могут быть сплющены, если этого требует конструкция разрывной машины. Расстояние от оси шва до начала сплющиваемого участка должно быть в данном случае не менее двух диаметров трубы. Временное сопротивление разрыву при растяжении трубчатых образцов должно быть не ниже нормативного значения временного сопротивления разрыву, установленному стандартом или ТУ на поставку труб.

|

|

|

А.4.3 Перед испытанием трубчатых образцов на сплющивание следует удалить усиление сварного шва заподлицо с основным металлом. При испытании образцов сварной шов располагают по оси сжимающей нагрузки. Результаты испытания образцов на сплющивание характеризуются величиной просвета между сжимающими плитами до появления первой трещины на поверхности образца (рисунок А.6). Допустимая величина просвета для труб диаметром до 48 мм равна 3 толщинам стенки (S), для труб диаметром от 48 до 89 мм – 4S. Появление надрывов длиной до 5 мм на кромках и на поверхности образца, не развивающихся в трещину в процессе дальнейших испытаний до полного сплющивания образца, браковочным признаком не является.

А.4.4 Результаты испытаний трубчатых образцов на растяжение и сплющивание оценивают, как среднее арифметическое значение, рассчитанное для трех образцов. Допускается снижение результатов испытаний для одного образца на 10 % ниже нормативного значения, если средний арифметический результат отвечает нормативным требованиям.

|

|

|