|

Параметрическая оптимизация ГГРП и органов управления

|

|

|

|

От решения задач оптимизации по внутренним параметрам привода переходят на более высокий структурный уровень – оптимизация по внешним параметрам системы «привод-орган управления».

Целевой функцией оптимизации является энергомассовый показатель РП-ОУ.

В качестве примера рассмотрим пару элементов широко используемых в канале крена: газогидравлический привод и поворотный твёрдотопливный двигатель (ПТТД).

| aРМ |

| aД |

| L |

| R |

| aД=0° |

| aД=90° |

|

Рис. 9.4. Параметрическая оптимизация привод – орган управления

В перспективных ЛА применение в качестве ОУ маршевых двигателей поворотных управляющих сопел – эффективных ОУ, обусловливает наличие малых свободных объёмов для расположения внутри отсеков ПТТД и РП. Как правило, ограничения по размещению приводит к невозможности соосного расположения ПТТД и поворотной РМ, из-за чего связь между ними осуществляется через кинематические звенья – шатуны, многозвенники и коромысла. Наиболее часто используется трёхзвенник (два поводка и тяга между ними).

Как следует из рисунка, наивысшая эффективность ПТТД достигается на углах aД=±90°. В этом случае ОУ обеспечивает максимальный момент по крену при минимальных энергетических затратах (массовом расходе), т. е. минимальной массе ПТТД.

С другой стороны, вследствие увеличения угла поворота вала рулевой машины ухудшается её механический кпд, особенно на краях углового диапазона, из-за уменьшения развиваемого момента в результате сокращения проекции плеч поводков на больших углах поворота. Как следует из практики конструктивной проработки, наименьшие потери имеют поворотные РМ с углами поворота выходного вала в диапазоне ±(30…33)°.

|

|

|

Момент крена, формируемый тягой ПТТД, определяется величиной тяги или массовым секундным расходом топлива и углом поворота сопла aД относительно оси вращения ПТТД. Чем меньше aД, тем большей тягой (расходом) должен располагать ПТТД при реализации заданного для изделия момента крена. Больший расход топлива при прочих равных условиях приводит к большей массе ПТТД.

В то же время, увеличивая угол поворота сопла aД (уменьшая потребную тягу), следует (при обеспечении требуемого времени перекладки ПТТД из нулевого положения в крайнее) повышать угловую скорость поворота вала РМ при сохранении движущего момента, т.е. увеличивать мощность, а, значит, и массу РП.

| mS |

| aД |

| aДoptt |

| mД |

| mS |

| mПР |

Рис. 9.5. Параметрическая оптимизация привод – орган управления

К числу задач параметрической оптимизации более сложного уровня следует отнести также задачу рационального выбора энергетических характеристик РП, обеспечивающего управление поворотного сопла, подвеска которого в корпусе ДУ выполнена на эластичном шарнире. Для решения задачи использована особенность ПУС (поворотного управляющего сопла), которая заключена в круговом виде диаграммы шарнирного момента и потребных скоростей, требуемых для перемещения вектора тяги в плоскости управления ПУС.

Анализ диаграмм располагаемых сил и действующих нагрузок в плоскости управления показывает, что круговая диаграмма шарнирного момента и скорости поворотного управляющего сопла (преимущественно позиционная нагрузка) оказывается вписанной в квадрат располагаемых сил и скоростей двух РМ с точками касания, в которых РМ крепится к раструбу рис. 9.6.

|

|

|

| ψ |

| ξ |

| δ |

| F,Vтр |

| Np=Fp*Vp |

| Nт=Fт*Vт |

Рис. 9.6. Эпюра мощности привода в плоскости управления

Только в этих точках располагаемая и действующая силы равны во всём диапазоне отклонения ПУС. В остальных направлениях, когда перемещаются две РМ одновременно, результирующая располагаемая сила при действии в гидросистеме постоянного давления питания рабочей жидкости на входе в РМ превышают нагрузку со стороны ПУС. Причём максимальное превышение располагаемой силы относительно потребной - достигает 40%, а по мощности с учётом формируемой в этом же направлении скорости VпS=1,4 Vmax – в два раза при перемещении проекции вектора тяги под углом 45° к осям y и z.

Следует отметить, что наиболее рациональный режим с точки зрения экономного использования энергии в приводе реализуется при движении одной РМ под действием минимально допустимого уровня давления, когда требуемая и раcполагаемая мощности совпадают (рис.9.6). Одновременная работа двух РМ с максимальной скоростью и усилием сопровождается рассеиванием избытка энергии в приводе в виде тепловых потерь на элементах дросселирования (газового клапана, золотнике, регуляторах и т.д.).

Для построения схемы источника питания привода по рациональному использованию мощности целесообразно обеспечить в источнике питания переменное давление на входе в РМ, автоматически изменяющееся от потребляемого расхода рабочей жидкости РМ.

Такой режим работы достигается настройкой газового клапана на нижний допустимый уровень давления при потреблении рабочей жидкости одной РМ, движущейся с максимальной скоростью, и двух непроизводительных расходов через золотники РМ.

Необходимым условием при подключении второй РМ и движении двух РМ с потреблением QS=1,4 Qmax+2Qут является условие, при котором давление в линии нагнетания источника питания не должно уменьшаться ниже 0,7Р. В этом случае на штоках РМ реализуется результирующее усилие, соответствующее нагрузке, которая преодолевается парой РМ при обеспечении движения вектора тяги ПУС с максимальной скоростью независимо от направления его перемещения относительно координатных осей каналов управления.

|

|

|

Для реализации работы источника питания в этом режиме необходимо согласование его внутрибаллистических, динамических и конструктивных параметров с динамическими характеристиками действующих на орган управления возмущений, которые преобразуются в величину потребляемого РМ расхода, время действия и интервал отсутствия действия возмущения.

Наиболее наглядно процедура минимизации энергопотребления иллюстрируется графиками расходно-перепадных располагаемых и потребных характеристик источника питания и рулевых машин (рис. 9.7).

|

|

| 1,0 |

|

QP QP

|

|

Рис. 9.7. Расходно-перепадные характеристики РМ и ТГ

В идеальной ситуации параметрическая оптимизация должна охватывать весь комплекс сложной структуры ЛА. Но полная параметрическая оптимизация сложна и может оказаться неэффективной в силу существенной разницы в массе РП и ЛА. По-видимому, указанная процедура частичной оптимизации целесообразна для объектов ЛА, сравнимых по массе, когда она не разнится, по крайней мере, на порядок.

Для закрепления материалов учебного пособия в Приложении 3 дан ряд курсовых работ с решениями, позволяющими студентам на практике приобрести основные навыки проектирования газогидравлических приводов и их элементов.

ПРИЛОЖЕНИЕ 1

Расчёты, связанные с построением эпюры мощности:

Исходные данные:

1.Расход рабочей жидкости в рулевой машине при максимальной скорости - Qрм =0,000181 м3/с

2.Усилие нагрузки на штоке рулевой машины при скорости V =0,1 м/с, F =35000 Н

3.Удельный вес топлива -

4. Коэффициент чувствительности скорости горения к температуре заряда u1-=  при t=0ºС, u1+=

при t=0ºС, u1+=  при t=40ºС

при t=40ºС

5.Коэффициент тепловых потерь газа -

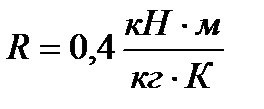

6. Удельная газовая постоянная газа -

7. Температура газа -

8. Коэффициент истечения газа через сечение клапана А =0,00885 1/с

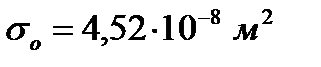

9. Минимальная площадь проходного сечения между клапаном и седлом -

10. Коэффициент непроизводительного расхода жидкости

11. Площадь поршня - Ап=0,00181 м2;

|

|

|

На основании исходных данных сформированы требования к статическим характеристикам пневматического аккумулятора давления:

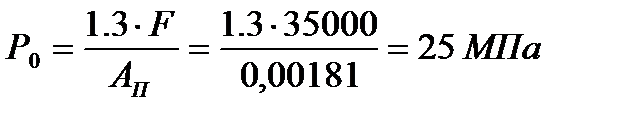

Минимальное давление  для перемещения нагрузки одной рулевой машины со скоростью Vmax

для перемещения нагрузки одной рулевой машины со скоростью Vmax

Рассмотрим различные варианты расчета газогидравлического источника питания:

1. Постоянное минимальное давление питания в гидросистеме  , т.е. формирования постоянного усилия на выходном валу рулевых машин.

, т.е. формирования постоянного усилия на выходном валу рулевых машин.

В этом случае эпюра мощности рассчитывается следующим образом:

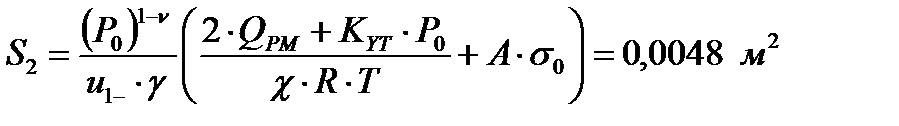

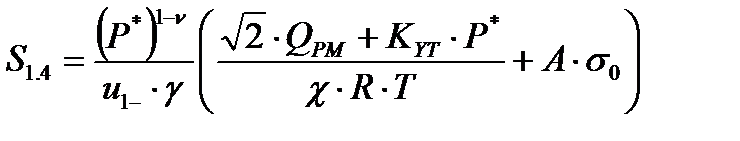

1.1. Выражение для определения поверхности S2 имеет вид:

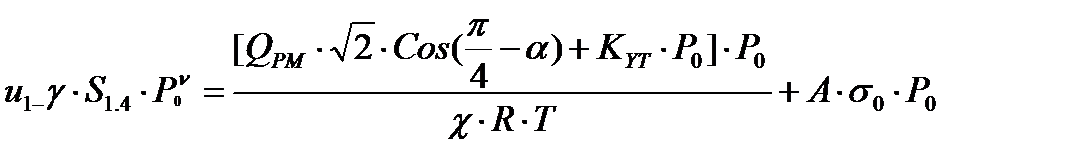

1.2 Так как давление p в любом режиме потребления расхода не уменьшается ниже pо =  , то для расчёта следует пользоваться уравнением при работе клапана (2.8).

, то для расчёта следует пользоваться уравнением при работе клапана (2.8).

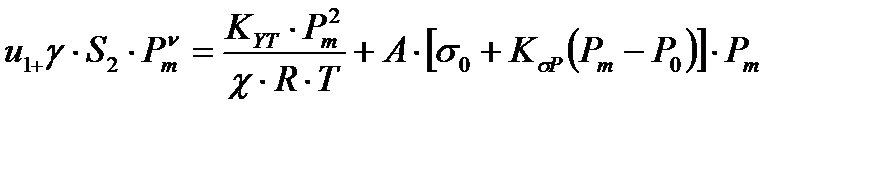

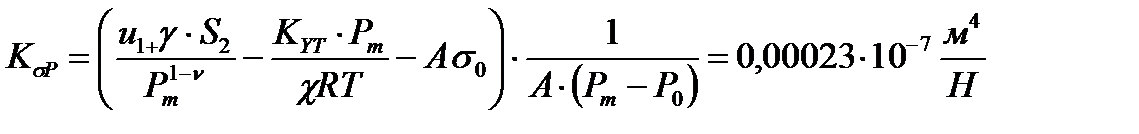

Для определения коэффициента чувствительности клапана  к изменению давления для принятых p=pm =

к изменению давления для принятых p=pm =  и u1+= 0.015 при QPM =0 используют:

и u1+= 0.015 при QPM =0 используют:

1.3 Для α =0…45° определены Р** по выражению:

(1)

(1)

Для удобства расчета уравнение (1) можно записать в виде:

Задавая  (см. таблицу 1), которые подставлялись в выражение относительной мощности:

(см. таблицу 1), которые подставлялись в выражение относительной мощности:

Вычисленные значения  представлены в таблице 1

представлены в таблице 1

График функции  представлен на рис. 1 и рис. 2

представлен на рис. 1 и рис. 2

- Переменное питание в гидросистеме, при допущении линейной зависимости утечек жидкости от давления

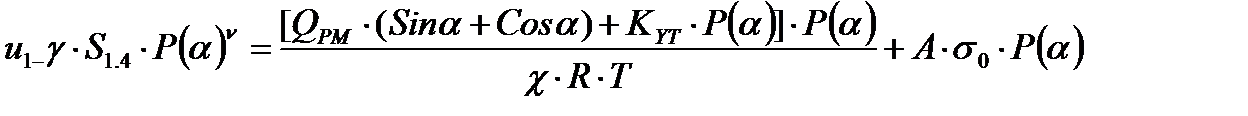

Эпюра мощности рассчитывается следующим образом:

2.1 Мощность, требуемая для формирования силы и скорости в пределах предельной круговой диаграммы, определяется через энергетические параметры источника питания по соотношению:

2.2 Фактическое располагаемое значение минимальной мощности применительно к приводам с вытеснительным источником питания при движении двух рулевых машин одновременно, обеспечивающих движение проекции вектора тяги в плоскости управления по предельному кругу, определяется по соотношению:

,

,

где p* - минимальное значение давления, при котором фактическая мощность сравнивается с требуемой круговой  и определяется по соотношению:

и определяется по соотношению:

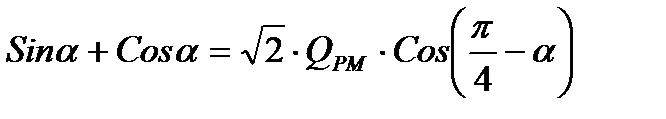

2.3 Из соотношения равенства мощностей получено p* в результате решения уравнения:

(2)

(2)

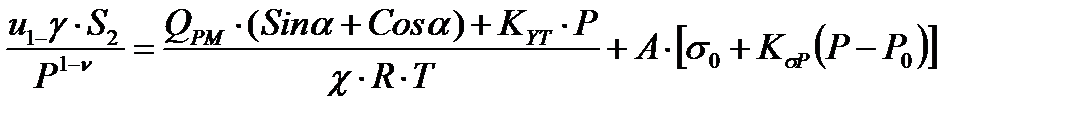

2.4 Так как Р*<Р0=25 МПа, то, используя уравнение баланса расходов для Р<Р0, находим  - значение поверхности горения, при которой обеспечивается минимальная мощность для одновременного движения двух рулевых машин и перемещения проекции вектора тяги под углом α=45° к базовым направлениям, из уравнения:

- значение поверхности горения, при которой обеспечивается минимальная мощность для одновременного движения двух рулевых машин и перемещения проекции вектора тяги под углом α=45° к базовым направлениям, из уравнения:

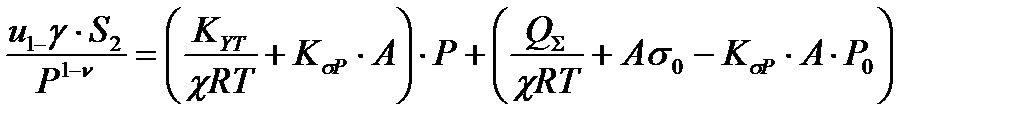

Тогда выражение для площади поверхности газогенератора можно представить в виде:

Или с учетом числовых значений получим:

2.5 Получен угол α, при котором происходит смена режима работы клапана при p0=25 МПа, используя преобразование:

|

|

|

Используя уравнение баланса для p = p0=25 МПа:

Получаем значение угла, при котором происходит смена режимов работы клапана:

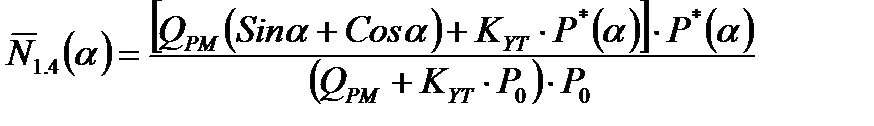

2.6 Относительно круговой эпюры текущие значения мощности оцениваются, используя соотношение:

В диапазоне изменения углов  определены Рi(αi), используя уравнение баланса для p>p0:

определены Рi(αi), используя уравнение баланса для p>p0:

Вычисленные значения p1(αi) представлены в таблице 1. Затем рассчитанные значения подставлены в выражение для  и построен график

и построен график  для

для  (см. рис.1 и рис. 2)

(см. рис.1 и рис. 2)

2.7 В пределах изменения  определены Р1(αi) для p<p0 по уравнению:

определены Р1(αi) для p<p0 по уравнению:

Далее, подставлены αi, P(αi) в выражение для относительной мощности и

построена недостающая часть графика:

для

для  .

.

Вычисленные значения  представлены в таблице 1. График зависимости мощности от угла

представлены в таблице 1. График зависимости мощности от угла  представлен на рис. 1 и рис. 2

представлен на рис. 1 и рис. 2

|

|

|