|

5. краткое описание устройства и работы составных частей троллейбуса, их

|

|

|

|

5. краткое описание устройства и работы составных частей троллейбуса, их

регулирование и техническое обслуживание

5. 1. Управление рулевое

Троллейбус оборудован рулевым управлением (рис. 5. 1. 1), в которое входят следующие механизмы и узлы: регулируемая рулевая колонка, угловой редуктор рулевого управления, карданный вал, гидроусилитель руля, сошка гидроусилителя, продольная тяга. Вал рулевой колонки находится внутри трубы и вращается в подшипниках. Сверху на валу устанавливается рулевое колесо. Угловой редуктор - одноступенчатый, служит для передачи крутящего момента от рулевого колеса через карданные валы к рулевому механизму. Передаточное отношение углового редуктора - 1: 1. Карданный вал рулевого управления передает крутящий момент от углового редуктора к рулевому механизму. Карданный вал имеет две крестовины, на которые установлены роликовые подшипники. При помощи шлицев карданный вал соединен с валом рулевого механизма. Гидроусилитель служит для уменьшения усилия, необходимого при повороте передних колес, смягчения ударов, передаваемых на рулевое колесо при движении по неровной дороге, повышения безопасности движения. Он позволяет сохранить первоначальное направление движения при проколе шины переднего колеса. Гидроусилителем управляет распределительное устройство, изменяющее направление потока жидкости при поворотах рулевого колеса влево или вправо. Насос гидроусилителя рулевого управления с бачком установлен подполом кабины водителя.

Комплект чертежей на рулевое управление представлен в приложении 3.

5. 1. 1. Уход за устройством рулевого управления

Он заключается в систематической проверке свободного хода рулевого колеса, проверке и подтяжке всех креплений рулевого механизма и узлов рулевого управления, в проверке состояния шарнирных соединений рулевых тяг и регулировке зазора шарниров, в периодической смазке рулевого механизма, шарниров привода, а также в проверке герметичности соединений гидроприводов.

|

|

|

Уровень смазки в картере рулевого механизма должен быть на 20-25мм. Ниже кромки отверстия для заливки. Необходимо регулярно в сроки, указанные в карте смазки, проверять уровень масла в бачке насоса гидроусилителя, менять масло в системе гидроусилителя. Для системы гидроусилителя руля необходимо применять только чистое отфильтрованное масло. Заливать масло в бачок насоса нужно только через воронку с двойной мелкой сеткой. При проверке уровня масла в бачке насоса передние колеса автомобиля должны быть установлены прямо. При работающем гидронасосе уровень масла должен быть на 5-10мм ниже верхней кромки бачка насоса. Через каждые 8000-10000 км пробега необходимо снять и промыть фильтр насоса. При смене масла следует поднять переднюю ось троллейбуса так, чтобы колеса не касались земли. Крышка бачка насоса гидроусилителя должна быть снята.

1– рулевая колонка верхняя; 2 – карданный вал; 3 – угловой редуктор рулевого переключателя; 4 – болт с шестигранной головкой; 5 – гайка; 6 – прокладка;

7 – карданный вал; 8 – гидравлический серворуль; 9 – болт крепления рулевого механизма; 10 – натяжная прокладка; 11– сошка рулевого механизма;

12 – продольная рулевая тяга в сборе; 13 – замок зажигания; 14 – подрулевой переключатель; 15 – рулевое колесо

Рис. 5. 1. 1 Установка узлов рулевого управления

Для слива масла из системы необходимо:

- отсоединить от распределителя трубопроводы нагнетательной и сливной магистралей и слить через них масло из насоса:

|

|

|

- медленно проворачивая рулевое колесо влево и вправо до упора, слить масло из сливного цилиндра;

- после слива масла промыть насос гидроусилителя.

Для этого следует:

- вынуть из бачка фильтр, промыть его;

- тщательно протереть бачок изнутри, удалив из него остатки загрязненного масла, установить промытый фильтр в бачок;

- залить, как указывалось выше, 1л свежего масла и подождать, пока оно сольется через трубопроводы.

При заливке свежего масла нужно полностью удалить воздух из системы, для чего необходимо:

- залить масло в бачок до нужного уровня (не трогая систему около 2мин, чтобы заполнились все каналы);

- включить электродвигатель насоса и дать проработать ему в течение 2мин.

- медленно повернуть колесо два раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха;

- опустить троллейбус, повернуть колесо вправо и влево, убедиться в легкости управления, проверить, нет ли утечки масла;

- проверить уровень масла в бочке и, если нужно, долить;

- установить на место крышку бачка и детали ее крепления.

5. 1. 2. Насос гидроусилителя руля

Насос с бачком в сборе соединен с электродвигателем соосно эластичной муфтой. Насос - лопастного типа с вращением против часовой стрелки. Он имеет по две полости нагнетания и всасывания. Ротор 5 насоса (рис. 5. 1. 2) имеет десять пазов, в которых свободно перемещаются лопасти 6. Ротор установлен на шлицах вала 3. При вращении вала насоса лопасти ротора прижимаются к поверхности статора 4 и вытесняют жидкость, находящуюся между лопастями, в полости нагнетания. Плотность контакта между лопастями и статором обеспечивается давлением жидкости, подводимой в пазы ротора над лопастями, и действием центробежной силы. В насос встроен предохранительный клапан 9. ограничивающий давление в системе гидроусилителя (65-70 кгс/см2). В крышке 10 насоса расположен также перепускной клапан 8, который ограничивает подачу насоса. Действие перепускного клапана основано на разности давлений в полостях нагнетания, разделенных калиброванными отверстиями А, на две зоны. Давление в первой зоне, примыкающей к диску 7, всегда несколько выше, чем в зоне, расположенной за калиброванным отверстием. Гнездо перепускного клапана соединено общими зонами, поэтому увеличением частоты вращения вала насоса увеличивается перепад давлений между зонами и перепускной клапан смещается вправо, соединяя полость нагнетания с бачком. В бочке 1 гидронасоса установлен сетчатый фильтр 2.

|

|

|

5. 1. 3. Рулевая тяга

На троллейбусе установлена продольная рулевая тяга (см. рис. 5. 1. 3) связывающая стойку, сошку гидроусилителя с передним мостом. Тяга имеет с двух сторон шаровые шарниры, состоящие из наконечника, шарового кольца, вкладышей и пружины. В процессе эксплуатации зазор между сферическими поверхностями вкладышей и кольца устраняется автоматически и не требует регулировки. Шаровые наконечники рулевой тяги при техническом обслуживании заполняются консистентной смазкой.

Ступицы колес переднего моста соединены поперечной рулевой тягой, имеющей аналогичную конструкцию с продольной тягой. Поперечная тяга имеет регулировку по длине для регулировки схождения передних колес.

Схождение передних колес регулируется следующим образом:

- передние колеса устанавливаются для движения по прямой;

- при этом положении передних колес расстояние между торцами тормозных барабанов в горизонтальной плоскости, проходящей через центры колес, сзади должно быть на 4 - 6 мм больше чем спереди;

- регулировка достигается изменением длины поперечной рулевой тяги при этом необходимо ослабить затяжку болтов обоих наконечников;

- вращая трубу поперечной тяги установить требуемое схождение колес;

- зафиксировать наконечники стяжными болтами.

1– бочка; 2 – сетчатый фильтр; 3 – вал; 4 – статор; 5 – ротор; 6 – лопасти; 7 – диск;

8 – перепускной клапан; 9 – предохранительный клапан; 10 – крышка

Рис. 5. 1. 2 Насос гидроусилителя руля

| 1 – пробка; 2 – сухарь; 3 – масленка 2. 3-90-Ц6 ГОСТ 19833-74; 4 – палец шаровой; 5 – сухарь; 6 – пружина; 7 – тяга продольная со штифтами; 8 – накладка защитная; 9 – пружина; 10 – гайка; 11 – шплинт 5х40; 12 – проволока 4-20х130; 13 – масленка 2. 3-45 Рис. 5. 1. 3 Тяга продольная промежуточная |

5. 2. Гидроусилитель руля

|

|

|

Компактный гидравлический усилитель рулевого управления модель С-500, произведенный компанией CSEPEL AUTOMOTIVE WORKS Ltd. По лицензии Bendix обеспечивает заметную плавность при движении без особых усилий со стороны водителя, а также быстрое маневрирование.

Технические характеристики рулевого механизма приведены в

табл. 5. 2.

Таблица 5. 2

Технические характеристики рулевого механизма

| Наименование характеристик | Данные |

| Тип | С-500 |

| Версия | 500. 34 |

| Количество поворотов рулевого колеса, поворачивающих секторный вал на 90° | 6, 13 |

| Угол поворота секторного вала, град. | |

| Гидравлический крутящий момент на секторный вал при 140 бар и КПД 90%, Нм | |

| Нормальная рабочая температура, º С | |

| Максимальная температура, º С | |

| Нормальная подача насоса – регулируемого потока, дм2/мин | |

| Рабочее давление, максимальное, бар | |

| Клапан понижения давления, бар | 140±5 |

| Максимально допустимый перепад давления в обратной цепи, бар | |

| Амплитуда регулировки гидравлического ограничителя рулевого механизма | 10º |

| Класс гидравлического масла | ATF тип A или Dexron III |

| Маслоемкость рулевого механизма, дм3 | 1, 5 |

| Вес рулевого механизма (без масла и сошки), кг |

Дополнительные сведения приведены в приложении 4.

5. 3. Тормозная система

5. 3. 1. Виды тормозных систем

Для удовлетворения современных требований по безопасности движения троллейбус оборудован четырьмя тормозными системами, которые позволяют надежно затормаживать троллейбус: рабочая, запасная, вспомогательная и стояночная.

- Рабочая тормозная система двухконтурная. Позволяет контролировать движение троллейбуса, надежно и быстро его останавливать.

Привод тормозных механизмов системы пневматический, с раздельным торможением задних и передних колес. Управление системой осуществляется педалью, соединенной с двухсекционным тормозным краном (рис. 8. 1, часть 2). Педаль расположена слева от рулевой колонки.

При нажатии на тормозную педаль вначале осуществляется поворот рычага контроллера КВП, в результате чего срабатывает вспомогательная тормозная система, а затем приводится в действие рабочая тормозная система.

Разрыв по ходу педали между моментом достижения максимального электрического поля торможения вспомогательной тормозной системы и началом срабатывания рабочей тормозной системы обеспечивается автоматически.

- Запасная тормозная система обеспечивает остановку троллейбуса при отказе одного из контуров, т. е. при отсутствии воздуха в верхней секции или нижней секции двухсекционного тормозного крана. Торможение троллейбуса осуществляется с допустимой эффективностью запасной тормозной системы. Управление приводом осуществляется педалью рабочей тормозной системы.

|

|

|

- Вспомогательная тормозная система обеспечивает замедление движения троллейбуса практически до скорости 3-5 км/час, значительно снижает нагруженность колесных тормозных механизмов и, тем самым, увеличивает срок их службы. Принцип действия вспомогательных тормозных систем основан на рекуперативном торможении тяговым электродвигателем. Управление ведется левой тормозной педалью, которая параллельно с рабочим торможением, через систему рычагов и тяг соединена с контроллером КВП.

- Стояночная тормозная система обеспечивает троллейбусу неподвижность на горизонтальной дороге или уклоне. Привод тормозных механизмов стояночной тормозной системы пневматический. Этот тормоз воздействует на задние колеса троллейбуса.

Привод управления тормозами показан на рис. 5. 3.

Стояночный тормоз установлен на боковом пульте кабины водителя слева от рулевой колонки.

На троллейбусе установлен пневматический стояночный тормоз, воздействующий на тормозные механизмы ведущего моста. Он используется во время остановок троллейбуса на дороге с уклоном до 0, 01 и для затормаживания в случае выхода из строя рабочего тормоза. При затормаживании ручным тормозом на пульте управления загорится сигнальная лампочка – красного цвета. Красная лампочка на пульте управления сигнализирует о том, что в контуре ручного тормоза нет воздуха и пружинные энергоаккумуляторы при помощи пружин (механически) привели в действие тормозные механизмы задней оси.

Управление стояночным (запасным) тормозом осуществляется с помощью ручного тормозного крана КРТ (см. рис. 8. 2. 1, часть 2).

Возле левой педали установлен кран аварийного растормаживания (КАР) (см. рис. 8. 3, часть 2).

Уход за стояночным тормозом заключается в проверке герметичности контура стояночного тормоза и работоспособности светосигнальной аппаратуры.

1 – гайка; 2 – коромысло; 3, 11, 12, 14 – тяги; 4 – регулировочные болты; 5, 6 – педали; 13 – пружина

Рис. 5. 3 Педали управления

5. 3. 2. Регулировка привода рабочей и вспомогательной тормозных систем

Регулировку привода (см. рис. 5. 3) рабочей и вспомогательной тормозных систем следует выполнять в случае обнаружения неисправностей, свидетельствующих о нарушении этих регулировок или в случае, если элементы рабочей и вспомогательной тормозных систем подвергаются демонтажу.

Регулировка заключается в следующем:

1. все трущиеся поверхности и шарнирные соединения перед сборкой и регулировкой привода смазать смазкой солидол по ГОСТ 4366-76;

2. ослабить натяжение пружин 13 и отсоединить их от тяг 12 и 14, установить размер 42±1; 25 мм крайнего нижнего положения педалей 5 и 6 регулировочными болтами 4;

3. отвернуть стопорную гайку 1 тяги 12 и вращая стержень тяги, отрегулировать ее длину таким образом, чтобы при крайнем переднем положении тормозного рычага контроллера был выдержан размер 85±1, 75 от оси отверстия коромысла 2 до фермы. Затянуть стопорную гайку 1 тяги 12;

4. отвернуть стопорную гайку 1 тяги 3 и вращая стержень тяги, отрегулировать ее длину таким образом, чтобы при крайнем нижнем положении педали 6, тормозной рычаг контроллера не доходил до своего крайнего заднего положения на 3-5 мм. Затянуть стопорную гайку 1 тяги 3;

5. отвернуть стопорную гайку 1 тяги 11, и вращая стержень тяги, отрегулировать ее длину таким образом, чтобы, при крайнем нижнем положении педали 6, отсутствии воздуха на входе верхней секции тормозного крана и давлении 0, 62±0, 02 МПа (6, 2±0, 2 кгс/см2) на входе нижней секции тормозного крана, давление на выходе нижней секции тормозного крана было 0, 45+0, 05 МПа (4, 5+0, 5 кгс/см2). Затянуть стопорную гайку 1 тяги 11;

6. отвернуть стопорную гайку 1 тяги 14, и, вращая стержень тяги отрегулировать ее длину таким образом, чтобы при крайнем нижнем положении педали 5, в контроллере управления кулачковый элемент 5-40 был разомкнут, а кулачковый элемент 5 - 41 был замкнут. Затянуть стопорную гайку 1 тяги 14.

7. соединить пружины 13 с тягами 12 и 14, привести их натяжение, выдержав габаритный размер обеих пружин 350±2, 85 мм, при свободном положении педелей 5 и 6.

5. 4. Колеса и шины

5. 4. 1. Общие сведения

На передней оси троллейбуса установлены одинарные колеса, на задней – сдвоенные.

Продолжительный срок службы шин колес троллейбуса определяется:

- грамотным управлением троллейбусом;

- своевременным и полным техническим обслуживанием;

- грамотным выполнением шиномонтажных работ;

- своевременным и качественным выполнением ремонта шин.

В процессе эксплуатации шин не следует допускать резкого торможения троллейбуса и перегрузки шин. Водитель обязан снижать скорость при движении на разбитых участках дороги, не допускать неосторожного подъезда к тротуарам, что приводит к повреждению тонких боковин шины, а также к повреждению обода колеса.

В случае длительной стоянки (более месяца), надо разгружать шины. Для чего троллейбус следует устанавливать на подставки и снижать давление воздуха в шинах до 200 кПа (2 кгс/см2).

Нельзя устанавливать на одну ось троллейбуса шины с различным рисунком протектора. Разность в глубине рисунка протектора на шинах сдвоенных колес не должна превышать 3 мм (при замере по центру беговой дорожки). В противном случае происходит перегрузка одной из шин. Предельным считается износ протектора, при котором глубина рисунка по центру беговой дорожки менее 2 мм.

На каждой шине нанесена маркировка, содержащая:

- наименование предприятия-изготовителя или товарный знак;

- обозначение шины;

- индекс несущей способности для одинарных и сдвоенных колес;

- индекс скорости;

- дата изготовления;

- модель шины.

Колесо троллейбуса (рис. 5. 4. 1) состоит из обода и шины. Применяются ободья двух типов: сварные и литые из легкого сплава (последние устанавливаются по отдельному заказу).

1 – вентиль; 2 – гайка; 3 – обод; 4 – уплотнительное кольцо; 5 – шина;

А – диск обода; Б – монтажный ручей

Рис. 5. 4. 1 Колесо троллейбуса со сварным ободом

Обод представляет собой тело вращения со специальным профилем, состоящим из цилиндрических, конических и плоских поверхностей. Плоская часть обода, называемая диском, служит для крепления колеса на ступице. Обод предназначен для монтажа бескамерной шины и не имеет съемных деталей. В центральной части профиля обода имеется углубление Б, называемое монтажным ручьем. Ручей имеет корытообразное сечение со скругленными краями и служит для монтажа шины, одновременно повышая радиальную жесткость обода. Для облегчения монтажа шины ручей смещен от середины сечения обода. Посадочные места обода, на которые монтируются шины, имеют наклон полок 15°, что обеспечивает герметичность соединения с шиной. Размер обода – 8, 25х22, 5.

Вентиль 1 закрепляется в отверстии обода колеса гайкой 2 и уплотняется резиновым кольцом 4.

Шины, применяемые на троллейбусе - бескамерные, низкопрофильные, радиальные.

Основными преимуществами бескамерных шин по сравнению с камерными являются:

- повышенная безопасность движения троллейбуса при проколе, когда, в отличие от камерных шин, не происходит быстрого падения давления в шине;

- возможность полной механизации операций монтажа и демонтажа шин;

- возможность ремонта мелких повреждений (проколов по беговой дорожке) без снятия шин с обода.

5. 4. 2. Техническое обслуживание

Ежедневное обслуживание (ЕО)

Ежедневное обслуживание колес троллейбуса проводится каждую смену. Перед выездом на линию необходимо убедиться, что за время стоянки не было утечки воздуха из шин. При подозрении на снижение давления в шине необходимо проверить давление манометром и при необходимости устранить причину утечки. При длительных остановках или при пересменке водителей необходимо осматривать шины с целью обнаружения повреждений и явной утечки воздуха. Ежедневно после возвращения троллейбуса с линии необходимо осматривать шины, ободья и внешним осмотром проверять состояние деталей крепления колес. Посторонние предметы, застрявшие в протекторе, в боковинах или между сдвоенными шинами, должны быть удалены. Все детали крепления колес должны быть в исправном состоянии, без следов взаимного смещения. При интенсивном или неравномерном износе рисунка протектора шин следует независимо от сроков проведения технического обслуживания (ТО-1 или ТО-2) принять меры для устранения причин такого износа.

Первое техническое обслуживание (ТО-1)

При ТО-1 необходимо контролировать давление в шинах с помощью манометра и доводить до заданного уровня. Давление в шинах всех колес троллейбуса (независимо от места установки колеса) должно быть в пределах 860-880 кПа (8, 6-8, 8 кгс/см2). При накачке шин давление доводится до верхнего предела. При движении троллейбуса, особенно в жаркое время, давление в шинах повышается, но снижать его в нагретых шинах не следует. Давление воздуха проверяется в остывших шинах при плюсовой температуре окружающего воздуха.

Снижение давления в шинах по сравнению с нормой приводит не только к ускоренному и неравномерному износу протектора, но и к ускоренному разрушению каркаса боковин, ухудшает устойчивость и управляемость троллейбуса. Недопустима разность давления в шинах сдвоенных колес более 30 кПа (0, 3 кгс/ см2), так как это вызывает неравномерное распределение нагрузки между колесами и приводит к неравномерному износу протектора шин. Для замера давления во внутренних шинах сдвоенных колес установлены удлинители вентилей.

ПРЕДУПРЕЖДЕНИЕ. Приемы определения давления воздуха в шинах на глаз, на звук при ударе по шине являются совершенно недопустимыми, так как возможная ошибка при этом достигает 150-200 кПа (1, 5-2 кгс/ см2).

При выполнении ТО-1 контролируется остаточная глубина рисунка протектора, оценивается возможность дальнейшей эксплуатации шин.

Второе техническое обслуживание (ТО-2)

При выполнении ТО-2 выполняется тщательный осмотр шин и оценка их состояния на снятых с троллейбуса колесах. При необходимости производится перестановка колес. Основанием для перестановки колес могут служить неравномерный или интенсивный износ рисунка протектора шин, необходимость правильного подбора шин для распределения по осям или сдвоенным колесам, необходимость установки более надежных шин на передней оси троллейбуса, а также другие причины.

Для обеспечения равномерного износа шин колес рекомендуется периодически производить перестановку их в соответствии со схемой, приведенной на рис. 5. 4. 2.

Запасное колесо можно использовать для перестановки только в случае равноценности его шины с остальными шинами. Направление перестановки запасного колеса указано на схеме пунктирными линиями.

При перестановке колес с одной стороны троллейбуса на другую следует соблюдать направление рисунка протектора.

Рис. 5. 4. 2 Схема перестановки колес

5. 4. 3. Монтаж шин

Монтаж и демонтаж шин рекомендуется производить на специальном участке с применением специального оборудования, приспособлений и инструмента. Монтаж шины можно проводить и вручную, о чем будет сказано ниже. Монтажу подлежат только шины, соответствующие по размеру и типу требованиям настоящего Руководства.

Для обеспечения полной герметичности контакта обода с бортами шины необходимо посадочные полки обода тщательно зачищать от ржавчины и окрашивать.

Обод колеса не должен быть деформирован или иметь повреждения. Зачастую преждевременное разрушение шины является следствием различных повреждений обода.

Необходимо помнить, что стальные и алюминиевые ободья колес относятся к категории неремонтируемых, поэтому при обнаружении трещин обод выбраковывается и подлежит замене.

Бескамерные шины требуют осторожного обращения, так как повреждения герметизирующего слоя в бортовой части снижают герметичность шины. Для предотвращения повреждения бортов необходимо применять монтажно-демонтажные инструменты или станки для колес с глубокими ободьями. Применение специальных станков не только обеспечивает сохранность ободьев и шин, но и ускоряет операции монтажа-демонтажа и облегчает труд

Применение тяжелых кувалд, нестандартных лопаток и ломиков приводит к появлению на посадочных поверхностях обода вмятин, царапин, заусенцев, а затем к повреждению шины.

Монтажные лопатки должны соответствовать данному типу шин, быть гладкими, без зазубрин и острых кромок, так как в противном случае неизбежны повреждения бортов шины. Монтаж и демонтаж шин в пути необходимо выполнять только специальным монтажным инструментом для колес с глубокими ободьями (рис. 5. 4. 3, рис. 5. 4. 4), при этом следует исключить возможность попадания песка и грязи на борта шин и монтажные полки обода.

Нельзя при монтаже или демонтаже ударять молотком по лопатке, заложенной между бортом шины и закраиной обода и, передвигая лопатку ударами молотка, натягивать или снимать борт с обода, так как от этого разрушается уплотняющий бортовой слой шины.

Рис. 5. 4. 3 Монтажная лопатка

Рис. 5. 4. 4 Монтажная лопатка

Для облегчения монтажа бескамерных шин и предохранения их от повреждения полки и закраины обода следует смазывать специальной монтажной пастой или смоченным в воде хозяйственным мылом.

ПРЕДУПРЕЖДЕНИЕ. Запрещается использовать для монтажа масла или консистентные смазки.

Для выполнения монтажно-демонтажных работ рекомендуется применять специальное оборудование.

Демонтаж и монтаж шин, имеющих низкую температуру, может вызвать трещины, так как резина под влиянием низких температур (ниже -5°С для обычных шин) теряет эластичность и прочность. Холодную шину перед монтажом следует предварительно прогреть в теплом помещении.

ВНИМАНИЕ: монтаж и демонтаж шин следует выполнять только со стороны узкой полки обода. Диски колес могут быть приварены к ободу как со стороны узкой, так и со стороны широкой полки. Поэтому при монтаже шины следует ориентироваться не по расположению диска, а по положению узкой полки обода.

Нередко для ускорения демонтажа или монтажа шин их натягивают или снимают с обода лопатками или ломиком, прикладывая большие усилия (без намыливания и укладки в ручей), что вызывает такие повреждения шин в бортовой части, которые не поддаются ремонту.

При отсутствии специальных станков для демонтажа шин работа выполняется вручную. Порядок правильного монтажа шин при этом следующий: обод колеса следует положить на чистую горизонтальную площадку так, чтобы узкая посадочная полка при этом была сверху.

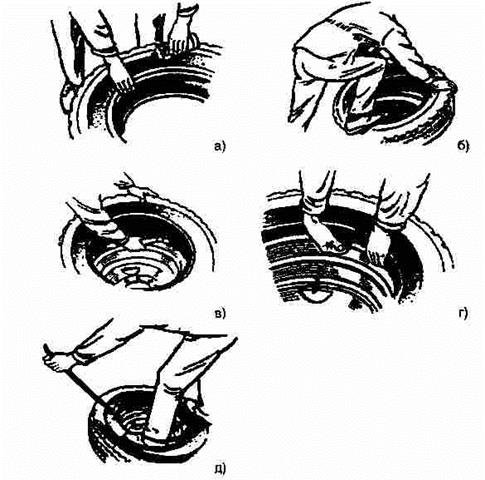

Тщательно промазать куском мыла, смоченного водой, верхнюю кромку обода колеса. Так же тщательно необходимо промазать влажным мылом наружную поверхность борта шины (рис. 5. 4. 5, а)).

Положить шину на обод смазанным бортом так, чтобы нижний борт шины одной стороной вошел в ручей (рис. 5. 4. 5, б)). Противоположную сторону шины с помощью небольшой кувалды (2-3 кг) осадить в ручей обода (рис. 5. 4. 5, в)).

Второй борт шины тщательно промазать куском мыла, смоченного водой, с внутренней стороны (рис. 5. 4. 5, г)). Утопить борт шины с одной стороны в ручей, а другую часть борта перевести за кромку обода с помощью монтажных лопаток (рис. 5. 4. 5, д)). Распространена ошибка, когда борт выскакивает из монтажного ручья, а монтажник пытается перевести противоположную часть борта через закраину обода, прикладывая чрезмерное усилие. В начальный период монтажа рекомендуется прижатием ноги удерживать борт шины в монтажном ручье.

Рис. 5. 4. 5 Ручной монтаж бескамерной шины на колесо

без применения монтажного станка (стенда)

5. 4. 4. Накачка бескамерных шин

Бескамерные шины следует накачивать при вывернутом золотнике, обеспечивая наилучшее поступление воздуха в колесо. Накачивать шину следует от магистрали с давлением воздуха не менее 1 МПа (10 кгс/см2) и с высокой интенсивностью подачи воздуха для начальной посадки бортов шины на полки обода. Для лучшей посадки на обод бескамерные шины необходимо накачивать до давления выше эксплуатационной нормы на 30-40 кПа (0, 3-0, 4 кгс/см2), а затем снижать давление до 880 кПа (8, 8кгс/см2).

Частое вывертывание из вентиля золотника, а также засорение вентиля пылью и грязью приводит к преждевременному истиранию резиновых манжет золотника и, как следствие, к уменьшению степени герметичности вентиля; то же происходит при отсутствии колпачка на вентиле. Запрещается замена золотника заглушками, пробками и другими приспособлениями, не позволяющими замерить давление воздуха в шине, запрещается также эксплуатация шин без металлических или резиновых колпачков на вентилях.

Накачивать шину необходимо в горизонтальном положении (диском вниз). Если не удалось накачать колесо из-за утечки воздуха через зазор между бортом шины и ободом, рекомендуется применять специальное приспособление, представляющее собой обрезиненное кольцо из широкой стальной ленты по типу колец фирмы «Тип-Топ» (Германия). Иногда пытаются прижать борта шины к полкам обода за счет обжатия шины по окружности. Таким способом никогда не уплотнить зазор, а при слишком большом «усердии» можно лишь сдеформировать шину и разрушить корд.

Простейшее приспособление для накачки шин (рис. 5. 4. 6) представляет собой кольцо из тонкой стальной ленты (1-1, 5 мм) длиной 1865 мм и шириной 125-130 мм, обтянутой с обеих сторон и с одного торца полосой резины. При установке кольца на закраину обода оно слегка раздвигается, при этом в стыке металлической ленты образуется зазор 10-15 мм. Чтобы края ленты не смещались в стороны, стык её должен быть закреплен специальным замком (рис. 5. 4. 6, а)), который позволяет ленте перемещаться только по окружности обода. Натяг стальной ленты на ободе колеса обеспечивается за счет растяжения наружной резиновой ленты. Ленту можно вырезать из толстостенной камеры, завулканизировав края встык. Резиновую ленту закрепляют на стальной ленте заклепками (или болтами) со стороны необрезиненного торца (рис. 5. 4. 6, б)) с шагом 120-150 мм.

Рис. 5. 4. 6 Приспособление (уплотняющее кольцо)

для накачки бескамерной шины

Перед накачкой необходимо тщательно промазать куском мыла, смоченным водой, кромку обода (рис. 5. 4. 7) колеса, а также внутреннюю и торцевую обрезиненную поверхности уплотняющего кольца 2. Затем нужно надеть кольцо на обод колеса, как показано на рис. 5. 4. 7, и, равномерно прижимая торец к борту шины, подать воздух. Рекомендуется придерживать кольцо во избежание его перекоса по мере наполнения шины воздухом. Убедившись, что борта шины плотно сели на обод и утечки воздуха нет, убрать уплотняющее кольцо и накачать шину до нормы.

1 – обод колеса; 2 – уплотняющее кольцо; 3 – шина

Рис. 5. 4. 7 Схема накачки бескамерной шины с помощью

уплотняющего кольца

Герметичность колеса с бескамерной шиной зависит от состояния как самой шины, так и обода. Поэтому проверка герметичности колеса с бескамерной шиной сложнее, чем с камерной. Герметичность после монтажа следует проверять в местах крепления вентиля и по окружности обода. Для проверки герметичности вентиля надо вокруг него налить немного воды. При проверке герметичности обода следует положить шину горизонтально на землю и налить воды в канавку между краем обода и шиной. Затем аналогичным образом надо проверить герметичность обода с другой стороны.

Проверку герметичности колеса можно выполнить также с использованием специальных аэрозольных распылителей.

Причиной падения давления может быть повреждение шины (прокол, разрез, трещина, отслоения) деформация или шероховатость краев обода, недостаточная чистота обода или борта шины, утечка воздуха в основании вентиля. Устранить причину можно путем зачистки неровностей, заменой уплотнительных колец вентиля, заменой обода или ремонтом повреждений шины в мастерской.

Бескамерная шина может быть использована как камерная в случае, например, негерметичного обода, повреждения борта шины или после ремонта больших сквозных повреждений. Для этого следует использовать ездовые камеры типа 11/70R 22, 5 О-86 (АО «ОмскШИНА»). Однако, следует помнить, что камера в такой шине недолговечна, так как конструкция колеса этого не предусматривает.

ВНИМАНИЕ: Не рекомендуется без особой необходимости ставить камеру в бескамерную шину, как это делают некоторые водители, рассчитывая, что «двойное дно» добавит шине надежности. В этом случае все преимущества бескамерной шины перед камерной исчезают. Кроме того, между шиной и камерой неизбежно образуется воздушный пузырь, который во время движения становится очагом местного перегрева, причиной различных повреждений шины. Сложная форма обода и отсутствие крыльевой ленты (флиппера) также способствует быстрому износу камеры.

5. 4. 5. Демонтаж шин

Перед демонтажом шины необходимо вымыть колесо, вывернуть золотник из вентиля и выпустить воздух из шины (если шину демонтируют для выполнения ремонта, то перед демонтажом необходимо определить все места повреждений, утечек воздуха и отметить их каким-либо образом). При демонтаже вручную колесо нужно положить на чистую площадку так, чтобы узкая посадочная полка обода была сверху, отжимая борт шины от колеса, необходимо тщательно промазать куском мыла, смоченным водой закраину обода и борт шины (рис. 5. 4. 8, а))

Осадить ногами борт шины до уровня монтажного ручья с одной стороны, одновременно с противоположной стороны ввести между ободом и бортом шины плоские концы двух монтажных лопаток, разнесенных на 150-200 мм. вывести борт шины в данном месте на край обода колеса. Зафиксировать одну монтажную лопатку ногой и монтажной лопаткой с отогнутым концом последовательно вывести борт шины за обод колеса по всей окружности (рис. 5. 4. 8, б)).

Рис. 5. 4. 8 Демонтаж бескамерной шины с колеса

Повернуть колесо с шиной. Тщательно промазать куском мыла, смоченным водой, верхний борт шины и, приподнимая рукой колесо, вставить монтажную лопатку между нижней закраиной обода и бортом шины (рис. 5. 4. 8, в)). Другой монтажной лопаткой по возможности на большей дуге вывести обод колеса из полости шины, при этом борт шины с противоположной стороны должен находиться в монтажном ручье. Удерживая одной монтажной лопаткой колесо, другой полностью вывести его из полости шины.

5. 4. 6. Причины ненормального износа рисунка протектора

Особое внимание следует уделять износу рисунка протектора шин. При выявлении интенсивного или неравномерного износа рисунка протектора следует установит причины такого износа и немедленно принять меры для их устранения независимо от сроков проведения технического обслуживания троллейбуса. Шины с неравномерным износом рисунка протектора должны быть заменены.

По характеру износа рисунка протектора можно безошибочно определить причину, вызвавшую износ. Основные виды износа рисунка протектора приведены на рис. 5. 4. 9.

Повышенное давление в шинах приводит к ускоренному износу средней части протектора (рис. 5. 4. 9, а)), пониженное давление - к ускоренному износу покрышки по краям протектора (рис. 5. 4. 9, б)).

Износ шины с характерными округленными кромками с одной стороны рисунка протектора и острыми с другой (рис. 5. 4. 9, в)) вызван нарушением регулировки схождения колес.

а) – повышенное давление в шинах; б )– пониженное давление в шине;

в) – неправильное схождение колес; г) – неправильный развал колес; д )– повышенное биение тормозного барабана; е )– угловое колебание передних колес

Рис. 5. 4. 9 Причины ненормального износа рисунка протектора:

Неравномерный боковой износ протектора (рис. 5. 4. 9, г)) может возникнуть из-за нарушения развала колес. Поскольку развал колес троллейбуса в процессе эксплуатации регулировке не подлежит, указанный дефект свидетельствует о наличии осевого люфта ступиц передних колес.

Износ шины в виде одной или двух " лысин" (рис. 5. 4. 9, д)) появляется в результате повышенного биения тормозного барабана.

Пятнистый износ прот

|

|

|