|

Кривошипно-шатунный механизм

|

|

|

|

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

ТВЕРСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

Кафедра технологических и транспортных машин и комплексов

ТРАКТОРЫ И АВТОМОБИЛИ

Методические указания для проведения практических занятий (часть 1)

Направление подготовки – 35.03.06 Агроинженерия

Направленность (профиль) – Технические системы в агробизнесе

Квалификация выпускника - бакалавр

Форма обучения - очная, заочная

Г. ТВЕРЬ – 2016 г.

Автор(ы): к.т.н., доцент кафедры ТТТ, Кудрявцев Андрей Васильевич

Рецензент(ы): к.т.н., доцент кафедры ТЭА, ФГБОУ ВО Тверская ГСХА,

Копаев Егор Владимирович

Методические указания рассмотрены на заседании кафедры ТТМ

«15» _ января _ 201 6 г.

Протокол № 13 Зав. кафедрой ТТМ ________________ / В.В. Голубев /

Методические указания одобрены на заседании методической комиссии инженерного факультета

«18» _ января _ 201 6 г, протокол № 5

Председатель методической комиссии

Инженерного факультета ________________ / А.В. Виноградов /

Практическое занятие № 1

СОВРЕМЕННОЕ СОСТОЯНИЕ ЭНЕРГЕТИКИ. ОБЩЕЕ УСТРОЙСТВО ТРАКТОРА И АВТОМОБИЛЯ

Цель занятия. Знакомство с устройством ДВС и основными определениями, характеризующими эти двигатели. Изучение принципа и порядка работы четырехтактного дизеля. Приобретение знаний и умения оценивать основные показатели и назначение ДВС по их технической характеристике и общему устройству.

Материалы и оборудование.

Альбомы по конструкции тракторов и автомобилей. Разрезы двигателей КАМАЗ 740, ЗИЛ-130, ЗМЗ-53, СМД-62, Д-440, Д-240. Узлы и детали двигателей. Плакаты и макеты по устройству тракторов, их узлов и деталей. Натуральные образцы тракторов МТЗ-82, ДТ-75М, их узлы и детали.

|

|

|

Содержание работы

1. Назначение, классификация и основные части тракторов.

2. Назначение, классификация и основные части автомобилей.

3. Классификация поршневых двигателей.

4. Принцип работы четырехтактных двигателей с искровым зажиганием (ДсИЗ).

5. Принцип работы четырехтактных дизелей (Д)..

Порядок выполнения работы

1 Изучение устройства ДВС, основные определения

На сельскохозяйственных тракторах установлены поршневые двигатели внутреннего сгорания (ДВС). Их работа основана на использовании энергии расширяющихся газов, образующейся в результате процесса сгорания топливовоздушной смеси и преобразующей тепловую энергию в механическую работу.

В основном в качестве силовых агрегатов применяю! четырехтактные дизели, в качестве пусковых - двухтактные карбюраторные двигатели.

По способу смесеобразования ДВС делят: на карбюраторные (с внешним смесеобразованием в карбюраторе), инжекторные и дизельные (с внутренним смесеобразованием).

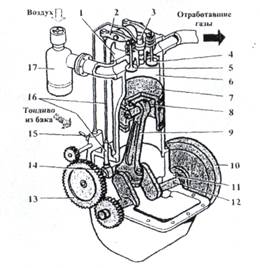

1 - головка цилиндра; 2 - коромысло; 3- форсунка; 4, 5 - выпускной и впускной клапаны; 6 - цилиндр; 7- поршень; 8- поршневой палец; 9 - шатун: 10 - маховик; 11 картер; 12, 14 - коленчатый и распределительный валы; 13 - шестерня привода распределительного вала; 15- топливный насос; 16- передаточные детали; 17- воздухоочиститель

Рисунок 1 - Одноцилиндровый двигатель

В цилиндре 6 (рисунок 1) помещен поршень 7, который шатуном 9 соединен с коленчатым валом 12. При перемещении поршня в цилиндре вверх и вниз его прямолинейное движение преобразуется через шатун и кривошип во вращательное движение коленчатого вала. На конце вала закреплен маховик 10, который служит для равномерного вращения вала при работе двигателя.

|

|

|

Цилиндр плотно закрыт сверху головкой I. В последней находится впускной 5 и выпускной 4 клапаны, закрывающие соответствующие каналы. Клапаны открываются под действием кулачков распределительного вала 14 через передаточные детали 16.

Распределительный вал и вал топливного насоса приводятся «решение шестернями 13 от коленчатого вала. Топливо в цилиндр поступает через форсунку 3 от топливного насоса. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения (рисунок 2).

Верхняя мертвая точка (ВМТ) крайнее верхнее положение поршня.

Нижняя мертвая точка (НМТ) крайнее нижнее положение поршни.

Ход поршня расстояние, пройденное им от одной мертвой точки до другой. За один ход поршня коленчатый вал повернется

Камера сгорания (сжатия) пространство между головкой цилиндра и поршнем, расположенным в верхней мертвой точке.

Рабочий объем цилиндра- пространство, освобождаемое поршнем при перемещении его из ВМТ в НМТ, т.е.

|

V=πd2/4*S,

а - положение поршня в ВМТ; б - положение поршня в НМТ

Рисунок 2 Положения поршня ДВС

Литраж - суммарный рабочий объем всех цилиндров дви-1ателя. При малых объемах (до 1 л) его выражают в кубических сантиметрах, а при больших в литрах.

Полный объем цилиндра сумма объема камеры сгорания и рабочего объема.

Степень сжатия число, показывающее, во сколько раз полный объем цилиндра больше объема камеры сгорания.

В карбюраторных двигателях степень сжатия колеблется в пределах 6... К), в дизелях - 15...20.

Такт - процесс, который происходит в цилиндре за один ход поршня.

Рабочий цикл - ряд последовательно повторяющихся процессов-тактов. Двигатель, у которого рабочий цикл происходит четыре хода поршня, называют четырехтактным.

2 Рабочие циклы четырехтактного дизеля одного из цилиндров

Впуск - первый такт (рисунок 3 а). Поршень перемещается вниз и, действуя подобно насосу, создает разрежение в цилиндре. Под влиянием разности давлений через открытый впускной клапан цилиндр заполняется чистым воздухом. Выпускной клапан закрыт. В конце такта закрывается и впускной клапан. К этому моменту давление в цилиндре составляет 0,08...0,09 МПа, температура - 30...50°С

Сжатие второй такт (рисунок 3 б). Поршень, продолжая движение, перемещается вверх. Поскольку оба клапана закрыты, поршень сжимает воздух, температура которого растет.

|

|

|

а - впуск; б сжатие; в рабочий ход; г – выпуск

Рисунок 3 - Схема работы четырехтактного одноцилиндрового дизеля:

Благодаря высокой степени сжатия давление в цилиндре повышается до 4 МПа, воздух нагревается до температуры 600°С. В конце такта сжатия через форсунку в мелкораспыленном состоянии в цилиндр впрыскивается порция дизельного топлива. Мелкие частицы топлива, соприкасаясь с нагретыми сжатым воздухом стенками цилиндра, самовоспламеняются, большая их часть сгорает.

Расширение или рабочий ход - третий такт (рисунок 3 в). Поршень идет вниз. Во время этого такта топливо сгорает полностью. Оба клапана при рабочем ходе закрыты. Температура газов при сгорании достигает 2000°С, давление повышается до 8 МПа и более. Под большим давлением расширяющихся газов поршень перемещается вниз и передает воспринимаемое им усилие через шатун на коленчатый вал, заставляя его вращаться. Около ИМТ давление снижается до 0,4 МПа, температура до 700°С.

Выпуск- четвертый такт (рисунок 3 г). Поршень перемещается вверх, выпускной клапан открывается. Отработавшие газы сначала под действием избыточного давления, затем под действием поршня удаляются из цилиндра. Когда поршень находится около ВМТ, выпускной клапан закрываемся, впускной открывается. Рабочий цикл повторяется.

Дизели но сравнению с карбюраторными двигателями более экономичны. Вследствие высокой степени сжатия на единицу работы в них расходуется на 25 % меньше топлива. Они работают на топливе, которое менее опасно в пожарном отношении. Рабочий цикл четырехтактных двигателей совершается за два оборота коленчатого вала. За это время он получает усилие от поршня только при одном полуобороте, соответствующем рабочему ходу поршня. Затем коленчатый вал с помощью маховика перемещает поршень при всех вспомогательных тактах (выпуске, впуске и сжатии). Вследствие этого коленчатый вал одноцилиндрового двигателя вращается неравномерно: при рабочем ходе ускоренно, при вспомогательных тактах замедленно. Кроме того, у одноцилиндрового двигателя обычно небольшая мощность и повышенная вибрация.

|

|

|

По этой причине на современных тракторах устанавливают многоцилиндровые двигатели.

Многоцилиндровые тракторные двигатели бывают рядными и V-образными. В рядных двигателях (рисунок 4 а) цилиндры расположены вертикально, в V-образных (рисунок 4 б) под углом. Последние по сравнению с первыми имеют меньшие габариты и массу.

а - рядное, б - V-образное расположение цилиндров; в – схема кривошипно-шатунного механизма шестицилиндровогоV-образного двигателя; 1...6 - номера цилиндров

Рисунок 4 - Многоцилиндровые двигатели:

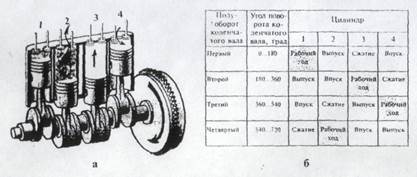

Чтобы такой двигатель работал равномерно, такты расширения (рабочий ход) должны следовать через равные углы поворота коленчатого вала (т.е. через равные промежутки времени).

Последовательность чередования одноименных тактов в цилиндрах называют порядком работы двигателя. Порядок работы четырехцилиндровых отечественных тракторных двигателей 1-3-4-2. Это означает, что после рабочего хода в первом цилиндре следующий рабочий ход происходит в третьем, затем в четвертом и, наконец, во втором цилиндре (рисунок 5). Определенная последовательность соблюдается и в других многоцилиндровых двигателях, например в шестицилиндровом V-образном дизеле: 1-4-2-5-3-6

При выборе порядка работы двигателя конструкторы стремятся равномерно распределить нагрузку на коленчатый вал. Зная порядок работы цилиндров двигателя, можно правильно присоединить топливопроводы к форсункам и отрегулировать клапаны.

а - схема четырехцилиндрового дизеля; б - порядок работы четырехцилиндрового дизеля

Рисунок 5 - Схема работы 4-х тактного ДВС

3 Основные показатели и общее устройство ДВС

К основным показателям работы двигателя относят мощности, экономичность и коэффициент полезного действия (КПД).

Большая часть тепловой энергии, выделяющейся при сгорании топлива в цилиндрах двигателя, превращается в механическую. Сила давления газов, действующая на поршень, передается через шатун на кривошип, создавая вращающий момент на коленчатом валу двигателя.

Мощность - это работа, выполненная в единицу времени. Не измеряют в киловаттах (кВт). Различают индикаторную и эффективную мощности двигателя.

Индикаторная.мощность — это мощность, развиваемая газами внутри цилиндра работающего двигателя.

Эффективная мощность- мощность, получаемая на коленчатом валу. Она меньше индикаторной на 20...30 %, так как часть мощности затрачивается на преодоление сил трения в механизмах двигателя и приведение в действие вспомогательных устройств (насосов, вентилятора, генератора и др.).

|

|

|

Мощность двигателя повышается с увеличением силы давления газов в цилиндре, частоты вращения коленчатого вала и литража. С увеличением литража увеличиваются размеры двигателя. Чем выше тяговый класс трактора, тем больший литраж у его двигателя, имеющего большую мощность.

Экономичность работы двигателя характеризуется удельным расходом топлива, который определяю делением часового расхода на эффективную мощность двигателя. Удельный расход.топлива в дизелях, применяемых на тракторах, не более 265 г/(кВт/ч). При изношенных, разрегулированных или недостаточно смазанных трущихся деталях мощность уменьшается и экономичность снижается.

Механический коэффициент полезного действия двигателя отношение эффективной мощности к индикаторной. Он зависит в основном от качества обработки деталей, смазывания трущихся деталей и правильности сборки двигателя. Значения механического КПД колеблются в пределах 0,7...0,8.

Общее устройство дизелей

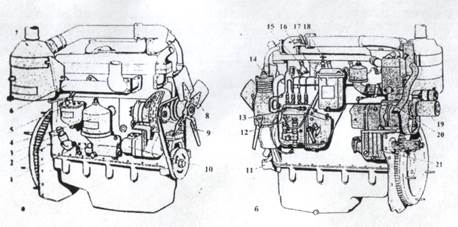

Все дизели, устанавливаемые на трактор, состоят из следующих механизмов и систем (рисунок 8):

кривошипно-шатунный механизм (КШМ) преобразует прямолинейное движение поршней во вращательное движение коленчатого вала;

механизм газораспределения (ГРМ) управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух в цилиндры и удалять оттуда отработавшие газы;

система питания в определенный момент обеспечивает подачу в цилиндры двигателя воздуха и дозированных порций распыленного топлива;

смазочная система необходима для непрерывной подачи масла к трущимся деталям и отвода от них теплоты;

система охлаждения предохраняет стенки камеры сгорания и детали дизеля от перегрева и поддерживает в них нормальный тепловой режим.

а вид справа: б вид слепа; 1 масломерный щуп;2 шпилька для установки поршня первого цилиндра в момент подачи топлива; 3 маслозаливная горловина;4 масляный фильтр; 5, 16 фильтры грубой и гонкой очистки топлива; 6 выпускной коллектор; 7 воздухоочиститель; 8 вентилятор; 9 – генератор; 10 --гидронасос рулевого управления; II передняя опора двигателя; 12 насос ручной подкачки топлива: 13 топливный насос; 14 компрессор; 15 форсунка; 17 рычаг воздушной заслонки аварийной остановки двигателя; 18 - вентиль выпуска воздуха из топливной системы; 14 электростартер; 20- пусковой двигатель;.21 редуктор пускового двигателя

Рисунок 8 - Дизель Д-243 (трактор МТЗ-82)

Контрольные вопросы

1. Из каких деталей состоит простейший ДВС?

2. Какие физические законы лежат в основе работы ДВС"?

3. Что называемся камерой сгорания?

4. Что такое степень сжатия?

5. Перечислить процессы, происходящие и цилиндре работающего ДВС.

6. Что называют порядком работы цилиндров?

7. Для чего служит диаграмма фаз газораспределения?

8. Какими показателями характеризуется работа ДВС?

9. Назвать и описать назначение основных механизмов и систем ДВС.

Практическое занятие № 2

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Цель занятия. Изучить устройство и принцип работ ы КШМ. Ознакомиться с основными требованиями к составляющим деталям, материалам их изготовления. Приобретение знаний и умения определять установочные зазоры деталей шатунно-поршневой группы, выявлять основные неисправности и способы их устранения

Материалы и оборудование. Плакаты, модели, узлы и детали. Натуральные образы тракторов и автомобилей

Содержание работы.

1. Назначение, основные группы деталей КШМ и их взаимодействие.

2. Силы и моменты, действующие в КШМ.

3. Уравновешивание сил инерции в КШМ.

4. Условия работы деталей КШМ.

5. Разборка и сборка КШМ.

Порядок выполнения.

1. Назначение, основные группы деталей КШМ и их взаимодействие.

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. КШМ состоит из неподвижных деталей цилиндра или блока цилиндров с головками, картера двигателя, картера маховика и подвижных деталей—поршней, поршневых колец, поршневых пальцев, шатунов, коленчатого вала с подшипниками и маховиком.

Неподвижные детали. Остов двигателя — это совокупность неподвижных деталей, соединенных между собой. Внутри и снаружи остова расположены детали механизмов и систем двигателя. Детали остова воспринимают усилия от давления газов в цилиндрах и сил инерции, возникающих в кривошипно-шатунном механизме при работе двигателя.

В автотракторных двигателях основной деталью остова служит блок-картер 7. Его отливают из легированного серого чугуна (тракторные двигатели и двигатели автомобилей ЗИЛ, ВАЗ) или из алюминиевого сплава (двигатель автомобиля ГАЗ-3307). Чугунные блок-картеры имеют более высокую прочность и меньшую стоимость. Алюминиевые блок-картеры хорошо обрабатываются и имеют меньший вес, но значительно дороже чугунных.

На рисунке 1 показаны блок-картеры рядного и V-образного двигателей со вставными (сменными) гильзами 1.

Блок-картеры со сменными гильзами повышают износостойкость стенок цилиндров и упрощают отливку, а также ремонт и сборку двигателя. Сменные гильзы разделяются на мокрые и сухие. Мокрыми называются такие гильзы, которые с наружной стороны омываются охлаждающей жидкостью. Сухие гильзы непосредственно с охлаждающей жидкостью не соприкасаются. Они могут быть запрессованы в верхнюю, наиболее изнашиваемую часть цилиндра или на полную длину цилиндра.

а — рядного двигателя; б — V-образного двигателя;

1 — гильзы; 2 — корпус блока; 3— отверстие для установки распределительного вала; 4 — отверстие для установки коленчатого вала; 5 — каналы для подвода охлаждающей жидкости.

Рисунок 1 - Блок-картеры двигателей со вставными гильзами

Основным требованием к блок-картерам является жесткость конструкции.

В блок-картерах V-бразных двигателей цилиндры расположены в два ряда с углом развала 90. Такие блок-картеры имеют следующие преимущества перед рядными: большая жесткость конструкции, меньшие масса и длина.

Между наружной поверхностью гильз цилиндров и внутренними стенками блока находится полость, которая является рубашкой охлаждения. В ней циркулирует охлаждающая жидкость.

Цилиндры двигателей воздушного охлаждения отливают индивидуально.

Размер ребер и межреберных промежутков выбирают таким, чтобы оребрение оказывало меньшее сопротивление потоку воздуха и обеспечивало нужную интенсивность теплоотвода.

Сверху блок цилиндров закрывается головкой. Головки крепятся к блок-картеру шпильками или болтами. Между блок-картером и головкой устанавливают уплотнительную прокладку. Головка цилиндров изготавливается в большинстве случаев из алюминиевого сплава или легированного чугуна высокой прочности. Головка из алюминиевого сплава улучшает отвод тепла и позволяет повысить степень сжатия. Она имеет рубашку у двигателей с жидкостным охлаждением и серебряную поверхность — у двигателей с воздушны охлаждением. В головке над цилиндрами сделаны углубления, образующие камеры сгорания. При верхнем расположении клапанов в головке расположены гнезда клапанов и отлиты впускные и выпускные каналы. В головке имеются отверстия для завертывания свечей зажигания или форсунок.

Гайки крепления головки цилиндров затягивают в строго определенной последовательности и с определенным моментом затяжки, который для каждого двигателя указывается в инструкции по эксплуатации. Затяжка, как правило, осуществляется крест-накрест от центра головки к краям и обязательно на холодном двигателе.

Снизу к картеру прикрепляют также через уплотнительную прокладку поддон, который служит резервуаром для хранения масла

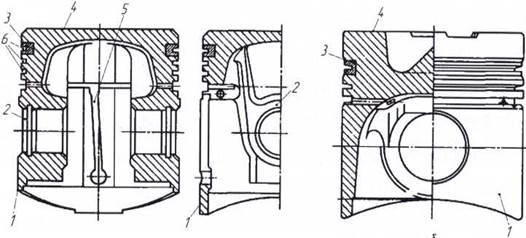

2. Детали шатунно-поршневой группы.

К этой группе относятся поршень 1 (рис. 2) с поршневыми кольцами 9, 10 и поршневым пальцем 2 со стопорными кольцами 3, шатун 4 с втулкой 5, вкладышами 7 и нижней крышкой 6.

Поршень. Служит для восприятия давления газов при такте расширения ипередачи его через поршневой палец и шатун на коленчатый вал, а также обеспечивает выполнение вспомогательных тактов цикла — впуск, сжатие и выпуск. В двухтактных двигателях поршень, кроме того, служит золотником газораспределительного механизма.

Поршень работает в весьма тяжелых условиях. На него действуют силы от давления газов и инерционные силы. Поршень подвергается также действию высоких температур. В соответствии с условиями работы материал поршня должен обладать высокими механическими качествами и износостойкостью, быть легким, хорошо отводить тепло. Этим требованиям удовлетворяют алюминиевые сплавы.

Преимущества поршней, изготовленных из алюминиевого сплава перед чугунными: меньшая масса (примерно в 2,5 раза), более высокая (в 3–4 раза) теплопроводность, малая (на 30% меньше) теплопередача от газов к поршню, в связи с чем их температура ниже, чем поршней, выполненных из чугуна.

Поршень состоит из головки с днищем 4 (рис. 3.3), канавок 6 для поршневых колец, направляющей части (юбки) 1 и бобышек 2.

Головка поршня — наиболее усиленная часть поршня, где толщина стенок может достигать нескольких миллиметров. На головке поршня выполнены канавки 6 под поршневые кольца. В нижней канавке маслосъемного кольца прорезаны дренажные отверстия для отвода масла. В головку поршня для повышения его износостойкости могут заделываться чугунные вставки 3, а на днище поршня (верхняя часть головки) и зону «огневого пояса» (часть головки поршня от днища до канавки первого компрессионного кольца) могут наноситься специальные покрытия. Днище поршня может быть различной формы и определяется конструкцией камеры сгорания.

Толщина стенок юбки современных поршней может быть меньше 1,5 мм.

Для лучшей приработки поршня в цилиндре на юбку поршня напыляют тонкий слой олова или графитовое покрытие. Для этих же целей на юбке поршня выполняют «накатку» в виде микроканавок глубиной до 0,02 мм, в которых при работе двигателя удерживается масло. Юбки поршней двигателей с цельноалюминиевыми цилиндрами могут покрываться тонким слоем железа.

В средней части юбки имеются отверстия под поршневой палец. Стенки юбки у отверстия под поршневой палец имеют утолщения (приливы), называемые бобышками 2 (рис. 3.3). У большинства поршней ось отверстия под поршневой палец смещена относительно плоскости симметрии поршня в сторону на 0,5–2,5 мм.

Юбка поршня в плане имеет форму овала, бóльшая ось которого перпендикулярна оси отверстия поршневого пальца. В продольном разрезе поршень имеет форму конуса, расширяющегося к юбке. Эллипсность юбки и разница диаметров поршня в верхней и нижней его части может быть более 0,5 мм.

Поршень устанавливается в цилиндр с зазором. Зазор должен компенсировать расширение поршня при нагревании и обеспечивать присутствие масла между трущимися деталями. Величина установочного зазора строго регламентируется заводом-изготовителем и в зависимости от конструкции того или иного двигателя находится в пределах 0,01–0,09 мм (большинство двигателей нормально работают с зазором 0,04–0,06 мм). Установочный зазор между стенкой цилиндра и поршнем обеспечивается по большей оси овала юбки поршня. Для предотвращения заклинивания поршня при нагреве и появления стуков при большом зазоре между поршнем и стенками цилиндра поршни из алюминиевых сплавов выполняются с разрезом П' или Т-образной формы.

1— поршень; 2 — поршневой палец; 3 — стопорное кольцо; 4— шатун; 5 — втулка верхней головки шатуна; 6 — нижняя крышка шатуна; 7 — вкладыши нижней головки шатуна; 8— шатунный болт; 9 — компрессионные кольца; 10 — маслосъемное кольцо; 11 — расширитель маслосъемного кольца.

Рисунок 2 - Детали шатунно-поршневой группы

1— юбка поршня; 2 — бобышка; 3 — чугунная вставка под верхнее компрессионное кольцо; 4— днище поршня; 5 — Т-образный разрез; 6 — канавки для установки колец.

Рисунок 3 - Конструкция поршня бензинового (а) и дизельного (б) двигателей

Поршни для одного двигателя не должны отличаться по массе более чем на 2–4 г или не более чем на 1–1,5% среднего арифметического от суммы масс всех поршней данного двигателя. С этой целью внизу направляющей части поршня делают утолщение (буртик), с которого при подгонке удаляют излишний металл.

Поршневые кольца. Они бывают двух типов: компрессионные (газоуплотнительные) и маслосъемные.

Компрессионные кольца служат для предотвращения прорыва газов из цилиндра в картер двигателя и проникновения масла в камеру сгорания, а также для отвода тепла.

Маслосъемные кольца предназначены для снятия излишнего масла со стенок цилиндра. Чтобы избежать заклинивания нагретого кольца в цилиндре, кольцо должно иметь в замке небольшой зазор (0,15–0,45 мм в бензиновом и 0,30–1 мм в дизельном двигателе).

Поршневые кольца устанавливаются так, чтобы замки были расположены дальше один от другого. Кольца двухтактных двигателей фиксируются от проворачивания, так как их стыки могут попасть в зону расположения впускных, продувочных или выхлопных окон.

Маслосъемные кольца некоторых двигателей (ЗИЛ, ЯМЗ) — комбинированные. Такое кольцо состоит из двух стальных кольцевых дисков и двух расширителей — осевого и радиального. Кольца изготовляются из серого легированного чугуна и стали.

Поршневой палец. Служит для шарнирного соединения поршня с шатуном и передачи усилий, возникающих между ними. В настоящее время преимущественное распространение получили «плавающие» пальцы, которые во время работы двигателя поворачиваются как в головке шатуна, так и в бобышках поршня, что обеспечивает их малый и равномерный износ.

Во втулке верхней головки шатуна палец устанавливается с зазором. Посадку пальца в отверстия бобышек поршня производят с натягом, для чего поршень из алюминиевого сплава нагревают до температуры 70–75 С.

Поршневые пальцы изготовляются из углеродистой или легированной стали и подвергаются термической обработке. Необходимая твердость наружной поверхности при изготовлении пальцев из низкоуглеродистой стали достигается цементацией. В процессе изготовления поршневые пальцы шлифуют и полируют.

Шатун. Служит для соединения поршня с коленчатым валом и передает ему усилия, действующие на поршень, при расширении газов и в обратном направлении при вспомогательных тактах.

Шатун состоит из стержня и двух головок — верхней, соединенной с поршневым пальцем, и нижней, соединенной с коленчатым валом. Стержень шатуна имеет двутавровое сечение, постепенно увеличивающееся книзу и плавно

переходящее в нижнюю головку шатуна. В тех случаях, когда во втулку верхней головки шатуна смазка подается под давлением, стержень шатуна имеет продольный канал, соединяющий обе головки.

В нижней головке шатуна расположен подшипник скольжения, представляющий собой тонкостенные вкладыши, изготовленные из стальной ленты толщиной 1–3 мм, внутренняя поверхность которой для уменьшения трения и износа шеек коленчатого вала покрыта тонким (0,15–0,5 мм) слоем антифрикционного сплава — баббитом, свинцовистой бронзой или специальным алюминиевым сплавом. Для предохранения вкладыша от проворачивания или продольного смещения на его наружной поверхности делают выступы, входящие в соответствующие углубления нижней головки шатуна. В последнее время применяют трехслойные вкладыши, у которых поверх стального основания нанесен медно-никелевый подслой. Триметаллические вкладыши более износоустойчивы, их срок службы значительно больше, чем у биметаллических.

В подшипниках дизельных двигателей в качестве антифрикционного сплава применяются свинцовистая бронза или сплав из алюминия, сурьмы и магния. Антифрикционные сплавы должны обладать хорошей прирабатываемостью, высокой износоустойчивостью и теплопроводностью.

Шатуны изготовляются штамповкой из углеродистой или легированной стали с последующей механической и термической обработкой. Шатунные болты и гайки изготовляют из высококачественных легированных сталей.

Коленчатый вал и маховик. Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем передается на трансмиссию. Кроме того, коленчатый вал приводит в движение различные механизмы, агрегаты и приборы двигателя.

Коленчатый вал автотракторных двигателей (рисунке 4) состоит из коренных 5 и шатунных 4 шеек; щек с противовесами 6 и 15, соединяющих коренные и шатунные шейки; передней части вала, называемой носком, на которой располагаются ведущая шестерня 2, маслоотражатель 17, шкив 1 привода вентилятора со ступицей и храповик с шайбой; задней части вала, обычно имеющей форму фланца, на котором установлен маховик 8. На коленчатом валу предусмотрены сверления в шейках для подвода и очистки масла.

Шатунные шейки коленчатых валов обычно имеют устройства для центробежной очистки масла от механических примесей (грязеуловители), которые значительно улучшают очистку масла, поступающего к шатунным подшипникам. Грязеуловитель представляет собой камеру, высверленную или отлитую в шатунной шейке и закрываемую пробкой 3 на резьбе. При вращении коленчатого вала тяжелые примеси грязи и металлические частицы, имеющиеся в масле, под действием центробежной силы отбрасываются в камеру грязеуловителя, и очищенное масло подается в шатунный подшипник. Грязеуловители периодически очищают.

1— шкив; 2 — ведущая шестерня; 3 — заглушка масляного канала шатунной шейки; 4 — шатунные шейки; 5 — коренные шейки; 6, 15 — противовесы; 7 — поршень; 8 — маховик; 9 —зубчатый венец; 10 — крышка заднего подшипника коленчатого вала; 11— полукольцо осевой фиксации; 12— крышка подшипника коленчатого вала; 13 — болт крепления крышки подшипника; 14 — стяжной болт; 16 — винт; 17 — маслоотражатель.

Рисунок 4 - Коленчатый вал и маховик

Число опор (коренных шеек) коленчатого вала различно в разных конструкциях. Вал называется полноопорным, если число коренных шеек на единицу больше числа шатунных.

Коленчатые валы изготовляют ковкой или штамповкой из специальных

легированных сталей или литьем из высокопрочного чугуна. Литые валы значительно дешевле кованых. Валы в сборе с маховиком и сцеплением подвергаются динамической балансировке. Величина допускаемого дисбаланса устанавливается заводом-изготовителем.

Маховик 8 служит для обеспечения равномерного вращения коленчатого вала; вывода деталей кривошипного механизма из мертвых точек; накопления кинетической энергии, необходимой для вращения коленчатого вала в период между вспышками в отдельных цилиндрах; облегчения пуска двигателя и плавного трогания с места.

Маховик представляет собой массивный чугунный тщательно сбалансированный диск, на его ободе напрессован зубчатый венец 9, при помощи которого производится пуск двигателя от стартера. На маховике также монтируется сцепление.

Размеры маховика зависят от числа цилиндров. Чем больше число цилиндров у двигателя, тем равномернее следует чередование тактов расширения и тем меньших размеров (меньшей массы) требуется маховик.

3 Неисправности и техническое обслуживание КШМ.

Основными неисправностями КШМ являются: износ коренных и шатунных подшипников коленчатого вала, шеек вала, поршневых пальцев, отверстий в бобышках поршней или бронзовых втулок в верхних головках шатунов, поршней и гильз цилиндров, поршневых колец, поломка поршневых колец, повреждение прокладок головок блока или ослабление крепления головок.

При ежесменном техническом обслуживании (ЕТО) двигатель очищают от грязи, проверяют его состояние визуально и прослушивают работу в разных режимах. При ТО-1 проверяют крепление опор двигателя к раме и при необходимости подтягивают их. При ТО)1 и ТО)2 проверяют давление масла в главной магистрали смазочной системы. Снижение давления масла до 0,15–0,1 МПа у прогретого двигателя при исправных агрегатах смазочной системы и правильных показаниях манометра указывает на значительный износ подшипников коленчатого вала. При ТО)3 проверяют техническое состояние цилиндропоршневой группы по количеству газов, прорывающихся в картер.

Контрольные вопросы

- Каково назначение кривошипно-шатунного механизма двигателя?

- Перечислите детали кривошипно-шатунного механизма и их назначение.

- Поясните понятие «плавающий поршневой палец».

- Чем объясняется форма днища поршня?

- Каковы функции маховика и от чего зависят его размеры?

- Из каких материалов изготавливают детали КШМ?

- Укажите установочные зазоры между деталями

- Как визуально отличить компрессионные кольца от маслосъемных?

Практическое занятие № 3

|

|

|