|

Управление качеством на судостроительном предприятии

|

|

|

|

На судостроительных предприятиях используются системы управления качеством (системы менеджмента качества) на основе серии стандартов Международной организации по стандартизации ИСО – 9000. В управлении качеством участвуют все подразделения и сотрудники предприятия.

Материалы, комплектующие изделия, технология и оборудование, принятая система управления качеством и само готовое судно подлежат сертификации. В отечественном судостроении принят порядок сертификации, в котором предусматривается проведение сертификации двумя независимыми органами: один орган по сертификации осуществляет сертификацию производства и технических возможностей верфи (либо сертификацию СМК – системы менеджмента качества), второй орган по сертификации – сертификацию продукции.

Сертификацию систем качества судостроительных предприятий на соответствие требованиям международных стандартов ИСО-9000 в зависимости от класса судна осуществляет Морской Регистр или Речной Регистр судоходства РФ. Освидетельствование продукции для судостроения, выполненное Регистром на основании своих правил и других технических норм, одновременно является сертификацией на соответствие требованиям безопасности, международных стандартов или международных конвенций. Сертификация системы качества включает предварительную оценку, проверку и окончательную оценку системы качества предприятия. По результатам проведенной проверки принимается решение по сертификации, выдается (либо не выдается) сертификат соответствия. Инспекционный контроль устанавливается на весь период действия сертификата и проводится не реже 1 раза в год. Если существуют претензии к качеству продукции, проводят внеплановый инспекционный контроль.

|

|

|

В первую очередь проводят сертификацию системы менеджмента качества (СМК). В ходе сертификации СМК необходимым условием является сертификация отдельных видов производств, так как стабильность основных показателей качества судов обеспечивается технологией и организацией производства.

Сертификацию продукции в судостроении инспектора Регистра проводят непосредственно на предприятии-изготовителе. При сертификации продукции судостроения Регистром обязательным условием является

наличие на предприятии документа, подтверждающего сертификацию производства или сертификацию системы качества. Требования к качеству судов и отдельных судовых конструкций устанавливает нормативная документация. Эти требования всегда содержат разброс каждого из задаваемых параметров - требования точности.

Важной задачей судостроительного производства является повышение точности изготовления корпусных деталей и конструкций. При этом следует учитывать, что высокая точность требует значительных затрат на обработку. С другой стороны, чем выше точность изготовления элементов, тем менее трудоемки сборочные работы, поскольку уменьшается объем пригонки и, как следствие, затраты.

Допуск Т – разность между наибольшим и наименьшим допускаемыми значениями параметра. При назначении допусков используют как метод максимума-минимума, так и вероятностный метод. Вероятностный метод является наиболее распространенным (см. раздел «Размерные цепи»). При использовании вероятностного метода предельные значения допускаемых отклонений размеров от номинальных назначают так, чтобы вероятность выхода за предельные значения была невелика. Для закона нормального (гауссова) распределения часто устанавливают границы случайных погрешностей + 3ϭ (поле допуска Т = 6ϭ). При этом вероятность попадания случайной погрешности в поле допуска составляет 99,73%, а вероятность выхода за его пределы в большую или в меньшую сторону – 0,27%. Вероятность того, что фактическое значение параметра выйдет за пределы поля допуска, в судостроении называют процентом риска (Р), а отношение величины поля допуска Т к удвоенному среднеквадратическому отклонению 2 ϭ (Т/2 ϭ) – коэффициентом риска t:

|

|

|

| Коэффициент риска t= Т/2 ϭ | 1,00 | 1,65 | 2,00 | 2,57 | 3,00 | 3,29 | 3,89 |

| Процент риска Р,% | 4,5 | 1,0 | 0,27 | 0,10 | 0,01 |

Суммарная погрешность результата измерения находится как сумма составляющих погрешностей (метод максимума-минимума) либо как корень квадратный из суммы квадратов погрешностей (вероятностный метод).

Пример. В судостроении широко используется измерение рулетками.

На точность измерения влияют:

- погрешность шкалы δш к;

-погрешность натяжения ленты δн =

-температурная погрешность δТ = l(α1 Δt1 - α2 Δt2);

- погрешность отсчета размера и совмещения рисок шкалы δ о (зависит от квалификации разметчика); где

l - измеряемый размер (длина);

ΔP - разность между фактическим и нормальным натяжением рулетки;

E- модуль упругости материала ленты;

F - площадь поперечного сечения ленты;

α1 и α2 - коэффициенты линейного расширения измеряемого объекта и ленты рулетки;

Δt1 - и - Δt2 - отклонения от нормальной температуры измеряемого объекта и ленты рулетки.

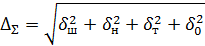

Реальная погрешность ΔΣ рассчитывается по формуле:

Если размеры составляющих звеньев размерной цепи близки между собой, то по методу максимума – минимума допуск составляющего звена размерной цепи Тх находят по формуле: Тх = ТΔ/m-1, где ТΔ – допуск замыкающего звена; m – число звеньев в размерной цепи.

Затем значение Тх корректируют для каждого звена размерной цепи, исходя из экономической достижимости.

Поскольку использование метода максимума-минимума дает завышенные требования к точности звеньев размерной цепи, чаще используют вероятностный метод расчета. Если известны характеристики рассеяния погрешностей (наиболее распространенным является нормальное, или гауссово распределение, известны среднеквадратические отклонения,(СКО), составляющих звеньев σi), среднеквадратическое отклонение (СКО) замыкающего звена:

|

|

|

ϭΔ =

Если принять ϭi = ϭx, то ϭx = ϭΔ/  . Можно считать, допуск составляющего звена размерной цепи Тх= ТΔ/

. Можно считать, допуск составляющего звена размерной цепи Тх= ТΔ/  ,то есть величина этого допуска в

,то есть величина этого допуска в  раз больше, чем при расчете по методу максимума-минимума.

раз больше, чем при расчете по методу максимума-минимума.

Как правило, величина допуска на зазор между ребром жесткости и листом, найденного как методом максимума-минимума, так и вероятностным методом, не гарантирует качественной сварки. Требуемая для качественной сварки точность звеньев размерной цепи выше, чем реально достижимая при сборке корпусных конструкций. На практике широко используется увеличение процента риска, т.е. расширение допусков на звенья размерной цепи. Если невозможно обеспечить точность звеньев размерной цепи, при изготовлении деталей в определенных местах оставляют излишки материала (припуски), которые удаляют при сборочных работах. В судокорпусостроении точность изделия достигается регулированием и пригонкой. При регулировании размер замыкающего звена выдерживают установкой компенсационных звеньев (прокладок, вставок) либо поджатием деталей при сборке. Пригонкой достигают точности, оставив припуски в местах сопряжения собираемых элементов, а при сборке лишний металл удаляют. Пригонка является одним из основных способов обеспечения требуемых зазоров под сварку. В судостроительной практике широко используется увеличение коэффициента риска t. В судокорпусостроении все допуски на детали и конструкции назначаются обычно с процентом риска, отличающимся от нуля. Излишки металла (припуски) оставляют, когда нет возможности обеспечить точность звеньев размерной цепи. Затем при сборочных работах припуски удаляют. В особо ответственных случаях при рассчитанных малых допусках составляющих звеньев размерной цепи производится сборка в так называемый «чистовой размер» с заданной величиной допуска замыкающего звена. Повышение точности замыкающего звена размерной цепи может быть достигнуто как увеличением точности каждого из составляющих звеньев, так и сокращением количества звеньев в размерной цепи: например, при переходе от подетального монтажа к узловому и/или при переходе от секционного монтажа к модульному. В судокорпусостроении допуски на размеры деталей и конструкций в чертежах обычно не указывают. Исходя из накопленного опыта, эти допуски задаются в нормативно-технической документации, например, в отраслевых стандартах.

|

|

|

|

|

|