|

Характеристики исходных веществ

|

|

|

|

Изопреновые каучуки (СКИ, СКИ-3)

Разработка технически доступных методов массового получения изопрена и применение новых комплексных и литиевых катализаторов полимеризации позволили получить синтетические изопреновые каучуки, по структуре и физико-механическим свойствам близкие к натуральному. Полимеризацию проводят в растворе.

Предшественником каучука СКИ-3 был каучук СКИ. Он являлся продуктом полимеризации изопрена при помощи литиевых катализаторов. Такой процесс полимеризации требовал применения мономеров исключительной чистоты, так как примеси снижают регулярность строения полимера. Все операции по получению полимера проводились в замкнутой системе в атмосфере инертного газа.

При полимеризации изопрена с комплексными катализаторами получают каучук СКИ-3 регулярного строения с содержанием цис-1,4-формы 93-99%,

СКИ-3 из раствора полимера выделяется или водной дегазацией, или этиловым спиртом. При выделении каучука водной дегазацией полимер содержит в 2-2,5 раза больше золы и в 5-7 больше железа, чем при спиртовом выделении.

Способ выделения каучука сильно влияет на его свойства, так как в каучуке остается различное количество катализатора и других примесей.

Введение в каучук смеси нафтама-2 (0,5%) и дифенилфенилендиамина (0,5%) обеспечивает его удовлетворительную стабильность при хранении в течение одного года. [2].

Химическое строение

СКИ-3 ГОСТ 14925-79. Синтетический изопреновый каучук с высоким (92-99%) содержанием звеньев структуры цис-1,4.

СКИ относится к кристаллизующимся каучукам. Вязкость по Муни от 65 до 85, плотность 0,91-0,92 г/см3.

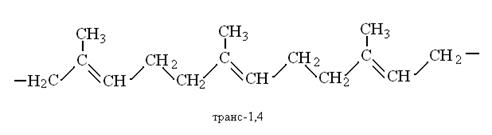

Полимеры изопрена могут иметь различное строение:

Структуры 1,4 - «голова к голове», «хвост к хвосту» и «голова к хвосту» могут существовать в цис - и транс - конфигурациях относительно двойной связи. Физические свойства

|

|

|

Плотность СКИ-3 равна 0,92 г/см3, температура стеклования -70°С, характеристическая вязкость 2,6÷3,0, растворимость в бензоле 97÷99%, непредельность 94÷98%, молекулярный вес около 230000, пластичность по Карреру для I группы − 0,28÷0,40; II группы − 0,41÷0,53.

Смеси на основе СКИ-3 имеют низкую когезионную прочность, поэтому для повышения последней в СКИ-3 необходимо добавлять НК в отношении 1:1. При этом изопреновый каучук и НК пластицируют раздельно, а затем смешивают и вводят ингредиенты как обычно.

По технологическим и механическим свойствам СКИ-3 превосходит СКИ.

Особенностью СКИ является медленное возрастание его температуры при механической обработке и смешении с сажей.

Смеси на основе СКИ имеют низкую клейкость, соответствующую клейкости смесей на основе других СК. Смеси на основе СКИ-3 характеризуются высокой клейкостью и текучестью, поэтому их можно применять для изготовления формовых изделий, а также шин, но в этом случае их лучше использовать в комбинации с натуральным каучуком.

СКМС-30 АРКМ-15 Синтетический бутадиен-метил стирольный каучук, имеющий следующую формулу [2]:

(содержание звеньев может быть самым разнообразным)

Получается совместной полимеризацией бутадиена с α-метилстиролом в эмульсии при температуре 4-5°С с применением в качестве эмульгатора смеси мыл диспропорционированной канифоли и синтетических жирных кислот и содержащие высокоароматическое масло ПН-6К. Для стабилизации каучука применяется антиоксидант ВС-1 (0,15-0,35%) или β-нафтиламин (нафтам-2) (1,0-1,5%). Температура воспламенения каучука 285°С, температура самовоспламенения 337°С.

СКД ГОСТ 14924-75, ТУ 38.403750-92.

Каучук синтетический цис-бутадиеновый - продукт полимеризации бутадиена в растворе в присутствии комплексных катализаторов на основе соединений титана и содержащий 87-93% 1,4 цис – звеньев.

|

|

|

Каучук синтетический полибутадиеновый СКД применяется в шинной, резинотехнической, асбестотехнической промышленности. Каучук синтетический СКД прекрасно совмещается с натуральными и бутадиен-стирольными каучуками в любых соотношениях, что имеет большое значение при изготовлении изделий на его основе.

Резины, приготовленные на основе каучука СКД, обладают исключительно высокой износостойкостью.

Цинковые белилаГОСТ 202-84. Окись цинка ZnO белый порошок с размером частиц 0,11- 0,30 мкм, применяется как вулканизующий агент и активатор вулканизации. Плотность 5,47- 5,66 г/ см³. Температура плавления- 1800ºС. Цинковые белила пожаро-взрывобезопасны. Предельно допустимая концентрация окиси цинка в воздухе рабочей зоны производственных помещений 0,5 мг/м3. Производственное помещение должно быть оборудовано приточно-вытяжной вентиляцией, а все рабочие должны быть обеспечены специальной одеждой и индивидуальными средствами защиты.

Стеарин (С17H35СООН).ГОСТ 6484-96. Является активатором ускорителей вулканизации; диспергатором наполнителей и пластификатором. Представляет собой белую полупрозрачную массу с температурой плавления 70°. Кроме стеариновой кислоты нормального строения стеарин содержит небольшие количества пальминтовой, оксистеариновой и изоолеиновой кислот; фракционный состав: С12 - 6%; С14 – С16 - 35%; С18 - 59%. С.

Сера.ГОСТ 127-94. Желтый порошок высокой степени дисперсности. Плотность 2,05 г/см³. Температура плавления 114°С. Используют в качестве вулканизирующего агента; формула – S8.

Масло индустриальное И-8А.ГОСТ 17479-87. Обозначение масла по настоящему стандарту И-Л-А-10. Нормативно техническая документация: И -индустриальное; Л - принадлежность к группе по назначению (рекомендуемая область назначения: легко нагруженные узлы - шпиндели, подшипники и сопряженные с ними соединения); А - принадлежность к подгруппе масел по эксплуатационным свойствам: минеральные масла без присадок. Рекомендуемая область применения: машины и механизмы промышленного оборудования, условия работы которых не предъявляет особых требований к антиокислительным и антикоррозионным свойствам масел; 10 - характеризует класс кинематической вязкости (при температуре = 40°С 9,0-11мм²/с).

|

|

|

Тиазол 2 МБС (альтакс). ГОСТ 11153-75, ТУ 6-14-851-86 представляет собой гранулы желтовато-серого цвета цилиндрической формы. Имеет формулу:

Плохо растворим в воде, хорошо – в спирте. Плотность – 1450-1500 кг/м3. Температура плавления чистого тиазола 186ºС. Температура плавления технического тиазола 155ºС. Температура самовоспламенения 645°С. Устойчив при хранении. Легко диспергируется в каучуке. Ускоритель замедленного действия. Активен в интервале 110-140ºС. Дозировка 0,8-2,0 вес.ч. Может применяться для изготовления белых и светлых резин, резин с малым содержанием серы. Применяется при изготовлении прорезиненных изделий, обуви, губки.

Мел природный. ГОСТ 19219-73 с остоит преимущественно из CаСО3, содержание которого достигает 97−99%, посторонними примесями являются полуторные оксиды (Fe2O3 Al2O3) и песок.

В резиновой промышленности мел применяется не только как доступный и дешевой наполнитель, но и как антиадгезив для опудривания резиновых смесей.

Резиновые смеси, наполненные мелом, легко каландруются и шприцуются, имеют ровную поверхность, хорошо заполняют форму.

Прочностные эластические свойства резин на основе кристаллизующихся каучуков с увеличением содержания мела постепенно ухудшается, незначительно увеличивается твердость. В резинах на основе некристаллизующихся каучуков мел не оказывает усиливающего действия.

Активированный мел содержит до 99,9% СаСО3. При его введении в резиновую смесь увеличивается прочность, упругость, сопротивление вулканизаторов раздиру и истиранию. РС приобретают хорошие технологические свойства, а вулканизованная резина – бархатистость.

Применяется совместно с техническим углеродом при производстве цветных резиновых изделий на основе синтетических каучуков.

Битум нефтяной (рубракс). ГОСТ 781-74 − черный, смолообразный твердый продукт с температурой размягчения 125−1350С (марка А) и 135−1500С (марка Б), с содержанием асфальтенов 32−40% и смол −15−23%.

|

|

|

Нафтам-2. ГОСТ 39-79 – порошок от светло-коричневого до серого цвета, растворяется в бензоле, толуоле, хлороформе, ацетоне, этилацетате, спирте, нерастворим в воде.

Применяется в качестве стабилизатора синтетических каучуков и для защиты резин на основе каучуков общего назначения. Широко используется в производстве резиновых технических изделий, подвергающихся тепловому старению и динамическим деформациям. Не может применяться для изготовления изделий светлых, медицинского назначения и находящихся в контакте с пищевыми продуктами.

N-НДФА (N-нитрозодифениламин) (С6Н5)2N−NO. ТУ 6-14-907-73 -

коричневый кристаллический порошок, растворим в ацетоне, этилацетате, спирте, метиленхлориде, нерастворим в воде.

N-НДФА особенно эффективен в смесях, содержащих активные печные сажи и сульфенамидные ускорители мало эффективен с альдегидаминами, хорошо диспергируется в каучуке, замедляет вулканизацию при температурах технологической обработки смесей и частично активирует протекание реакций вулканизации при высоких температурах.

Сalsec марок GR, АР, РО – очень эффективные поглотители влаги за счет высокого содержания в них оксида кальция (85-98%). Они используются для того, чтобы избежать порообразований во время длительной вулканизации резины.

Диафен ФП (N-фенил-N'-изопропилпарафенилендиамин).ТУ 2492-002-057-61637-99.

Представляет собой кристаллические чешуйки от серо-коричневого до серо-фиолетового цвета. Используется как противостаритель, один из наиболее эффективных антиоксидантов, антиозонатов и противоутомителей. Плотность 1,14 г/см³. Температура плавления = 75ºС.

Углерод технический ТУ П 705. ГОСТ7885-86 полуусиливающий наполнитель. Выпускается в гранулированном виде. Плотность 1820 кг/ м3.

Тиурам Д (тетраметилтиурамдисульфид). ГОСТ 740-76 ( С6H12N2S).

Используется как ускоритель вулканизации при производстве резиновых изделий и для нужд сельского хозяйства. Порошок белого цвета с сероватым или желтоватым оттенком. Растворим в ацетоне, бензоле, плохо растворим в воде. Пылевоздушные смеси взрывоопасны.

Углерод технический ТУ П 803. ГОСТ 7885-86 - печной, малоактивный, получаемый при термоокистительном разложении жидкого углеводородного сырья, с низкими показателями дисперсности и средним показателем структурности. Углерод технический применяется в резиновой, электротехнической, лакокрасочной и строительной промышленности (включая окраску цемента, бетонов, наливных полов, асбоцемента, тротуарной плитки и силикатного кирпича), а также для окраски пластмасс (полиэтилена, полипропилена, поливинилхлорида).

|

|

|

Воск ЗВП. ТУ 381011290-90.

Используется как противостаритель. Стабилизатор физического действия для резин общего и специального назначения. Представляет собой смесь продуктов переработки нефти – высших углеводородов с добавлением парафина. Имеет температуру плавления Тпл 65°С.

Фосфолипидный концентрат.

Фосфолипидный концентрат ( ФЛК), полученный путем физической рафинации растительных масел (например, подсолнечного или рапсового), может содержать в своем составе фосфолипиды, имеющиеся в натуральном каучуке, которые и придают ему уникальные свойства [29-31]. В табл.1 приведены основные свойства ФЛК.

Таблица 1.Физико-химические показатели фосфолипидного концентрата [29]

| Содержание компонента, %, мас. | Йодное число, г I2/100г | ||

| влага и летучие | масло | фосфолипиды | |

| 0,8 | 39,2 | 60,0 | 67,2 |

Фосфолипидный концентрат - товарный продукт, содержащий различные фосфолипиды и триглицериды жирных кислот. В состав ФЛК входят: фосфолипиды, витамины А, Е, группы В, углеводы и минеральные вещества. К фосфолипидам относятся лецитины и кефалины, фосфатидные кислоты, фосфосерины [30]:

Общая формула кефалина

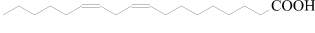

В состав ФЛК входят, преимущественно, следующие жирные кислоты см. табл.2.

Таблица 2.

Названия и структурные формулы высших жирных кислот, входящих в состав фосфолипидного концентрата

| Систематическое название | Тривиальное название | Структурная форма |

| Гексадекановая | Пальмитиновая |

|

| цис-9-октадеценовая | Олеиновая |

|

| цис-9,12-октадекадиеновая | Линолевая |

|

Молекула фосфолипида заключает в себе полярную и неполярную части, что способствует проявлению амфифильных свойств. Так, было установлено, что ФЛК, обладающий свойствами поверхностно-активных веществ, является важным ингредиентом резиновых смесей и способствует наилучшему диспергированию технического углерода в опытных композициях с его содержанием от 3 до 5 мас. ч. на 100 мас. ч. СКИ-3, что удовлетворяет необходимым требованиям к качеству изготовления резиновых смесей [31].

Каптакс (2-Меркаптобензтиазол (2-МБТ)). ГОСТ 739 - 41-

светло-желтый порошок; d — 1,52; т. пл. >=170°С. Растворим в бензоле, спирте, хлороформе, сероуглероде. Плохо растворим в бензине; нерастворим в воде. Устойчив при хранении. Хорошо диспергируется в каучуке. Ускоритель средней активности, обеспечивает широкое плато вулканизации. Дает вулканизаты с низким модулем и хорошим сопротивлением старению. При обработке серосодержащих смесей может вызвать подвулканизацию. Смеси с сажей ДГ-100 обладают хорошей износостойкостью. В смесях на основе натурального каучука с большим содержанием сажи типа ТМ вызывает подвулканизацию. В сочетании с гуанидинами образует быстро вулканизующиеся смеси и вулканизаты с высокими модулями. Активируется окисью цинка и стеариновой кислотой, а также окисью магния, карбонатом магния, тиурамами, дитиокарбаматами и органическими основаниями.

СУЛЬФЕНАМИД Ц (N-циклогексил-2-бензтиозолилсульфенамид).

ТУ 2491-055-05761637-2005 применяется как ускоритель серной вулканизации каучуков общего назначения. Цилиндрические гранулы от светло-кремового до светло-зеленого цвета.

2.2.Методика исследования пласто - эластических свойств резиновых смесей и кинетики их вулканизации (ГОСТ 10722-76) [32]

Прибор для испытания должен обеспечивать многократную сдвиговую деформацию образца с амплитудой, не превышающей 40% относительной деформации с точностью до ±10%, и частотой не более двух циклов в минуту; изменение и измерение усилия сдвига от 0,2 до 20,0 кгс с точностью до ±2%, при этом чувствительность прибора должна быть не менее 50 гс; температуру испытания 60-200ºС; максимальное заполнение испытательной камеры резиновой смесью и исключение проскальзывания смеси относительно сдвигающих поверхностей камеры прибора.

Прибор состоит из следующих основных узлов: привода, зажимного, записывающего, силоизмерительного, термостатирующего и терморегулирующего устройства. Привод прибора, состоящий из электродвигателя, редуктора и эксцентрика, обеспечивает сдвиговую деформацию с заданной амплитудой и частотой.

Образцы укрепляют в зажимном устройстве, состоящем из сердечника и укрепленных на траверсе зажимов, перемещающихся при помощи винта.

Силоизмерительное и записывающее устройства представляют собой элетросамописец с датчиком. Усилие сдвига, воспринимаемое сердечником, передается на плоскую пружину. Величина прогиба пружины через датчик передается на электросамописец, на диаграммной ленте которого фиксируются изменения во времени величины прогиба пружины или пропорциональной ей величине усилия сдвига. Изменение масштаба записи меняет диапазон измерения прибора.

Термостатирующее и терморегулирующее устройство, поддерживающее заданную температуру на рабочих поверхностях зажимов прибора, состоит из индукционных катушек, вмонтированных в зажимы прибора, электронного регулирующего и записывающего потенциомера и электроаппаратуры.

Образцы заготавливают из резиновых смесей, способ изготовления которых должен обеспечивать отсутствие в них пор или других дефектов. Размеры образцов должны обеспечивать максимальное заполнение испытательной камеры. Рекомендуется заготавливать образцы из листов резиновой смеси толщиной 3-3,5 мм. Записывающее устройство фиксирует кривую изменения усилия сдвига во времени, т.е. кривую кинетики вулканизации.

За результат испытания принимают абсолютное значение времени начала подвулканизации или вулканизации t; скорости вулканизации, характеризуемой tg α, и оптимальное времени вулканизации t. Абсолютное значение времени в минутах (секундах) кривой «усиление сдвига – время» определяют путем замера длины соответствующих линий на диаграмме с точностью до 10% от измеряемой величины и перевода полученных значений с помощью соответствующего масштабного фактора.

За время начала подвулканизации или вулканизации t принимают время, при котором усилие сдвига после периода пребывания смеси в вязко-текучем состоянии начинает расти. На кривой «усиление сдвига – время» время начала подвулканизации или вулканизации соответствует точке В.

За величину, характеризующую скорость вулканизации, принимают tg α, т.е. угла наклона восходящей ветви кривой с учетом масштабных факторов по величине усилия и времени.

За результат испытания принимают среднее арифметическое показателей не менее двух образцов, отличающихся не более чем на 10% при определении t и не более чем на 15% при определении tg α

Определение пласто - эластических свойств: вязкости и способности к преждевременной вулканизации.

Каждый образец должен состоять из двух дисков диаметром 45-50мм и толщиной 6-8мм. Один из дисков должен иметь в центре отверстие диаметром 10-12мм. Шкала измерения крутящего момента на оси ротора должна быть линейной градуированной в условных единицах вязкости по Муни и обеспечивать измерение вязкости от 0 до 200 ед. по Муни. Прибор должен обеспечивать проведение испытаний при температурах от 25°С до 180°С с погрешностью не более ±0,5°С. Прибор оснащен автоматическим регистрирующим приспособлением для записи кривой зависимости вязкости от времени. Закрытую камеру нагревают до заданной температуры, затем открывают, диск образца с отверстием надевают на стержень ротора, другой диск помещают на верхнюю плоскость головки ротора. Ротор с образцом устанавливают в испытательную камеру и закрывают ее. Вязкость М измеряют по истечении 4 минут от начала вращения ротора. Измерение Ммах производят на 5 секунде от начала вращения ротора. Способность резиновых смесей к преждевременной вулканизации характеризуют началом и скоростью подвулканизации. Для этого регистрируют показатели t5 и t35, характеризующие время в минутах от начала испытания, при котором изменение вязкости образца превышает 40 единиц.

2.3. Методики исследование физико – механических свойств резин:

2.3.1. Прочности при разрыве (ГОСТ 270-75) [33]

Сущность метода заключается в растяжении образцов с постоянной скоростью до разрыва и измерении силы при заданных удлинениях и в момент разрыва и удлинении образца в момент разрыва.

Образцы для испытания должны иметь форму двусторонней лопатки. Образцы вырубают из вулканизованных пластин толщиной (1±0,2) мм или (2±0,2) мм ножами. На узкую часть образца наносят параллельные метки для измерения удлинения. Метки в виде линий наносят штампом с шириной кромок не более 0,5 мм. Метки должны быть нанесены симметрично относительно центра образца. Краска для нанесения меток не должна вызывать изменения свойств резин, влияющих на результаты испытаний.

Для лучшего закрепления образцов в захватах применяют образцы с наплывами. Наплывы должны быть расположены симметрично относительно центра образца. Толщина образцов должна быть (4,0±0,2) мм или (6,0±0,3) мм. Образцы вырубают из пластин штанцевыми ножами или вырезают на машинах с вращающимися ножами. Количество испытуемых образцов должно быть не менее пяти.

Образцы перед испытанием кондиционируют при температуре (23±2)ºС не менее 1 ч. Толщину образцов измеряют толщиномером с нормированным измерительным усилием, ценой деления шкалы 0,01 мм и диаметром измерительной площадки не более 16 мм. Толщину образцов лопаток измеряют на узкой части. За результат измерения принимают среднее арифметическое всех измерений.

За ширину образца лопатки принимают расстояние между режущими кромками ножа в его узком участке. За результат измерения принимают среднее арифметическое всех измерений.

Испытания проводят при температуре (23±2)ºС и скорости движения активного захвата (500±50) мм/мин. Образец в форме лопатки закрепляют в захватах машины по установочным меткам так, чтобы ось образца совпадала с направлением растяжения. При испытании образцов с наплывами их закрепляют в захватах по краям наплывов. Проверяют нулевые установки приборов, измеряющих силу и удлинение, и приводят в действие механизм растяжения. В ходе непрерывного растяжения образца фиксируют силу, соответствующую заданным удлинениям.

В момент разрыва образца фиксируют силу и расстояние между метками для образцов лопаток. При установке образцов в зажиме необходимо следить за тем, чтобы наплыв плотно прилегал к поворотной пластинке зажима. При разрыве образца за пределами узкой части результаты испытаний не учитывают.

Условную прочность (f p) в МПа (кгс/см 2) образцов вычисляют по формуле:

f p =

где: Р р – сила, вызывающая разрыв образца, МН (кгс);

d – среднее значение толщины образца до испытания, м (см);

b 0 – ширина образца до испытания, м (см) [9].

2.3.2.Относительного удлинения (ГОСТ 270-75) [33]

Относительное удлинение (ε р) при разрыве образцов в процентах вычисляют по формуле:

ε р =

где: ℓ р – расстояние между метками в момент разрыва образца, мм;

ℓ – расстояние между метками образца до испытания, мм.

Относительное удлинение (ε р) при разрыве образцов с наплывами и образцов лопаток без наплывов в процентах можно с допустимым приближением вычислять по формуле: ε р =

где К – коэффициент пропорциональности.

2.3.3. Определение твердости по Шор А (ГОСТ 263-75) [34]

Сущность метода заключается в измерении сопротивления резины погружению в нее индентора. Образец для испытания представляет собой пластинку или шайбу с параллельными плоскостями. При измерении расстояние между точками измерений должно быть не менее 5 мм, а расстояние от любой точки измерения до края образца не менее 13 мм. Толщина образца должна быть (6,0±0,3) мм. Поверхность образца должна быть гладкой, без впадин, трещин, пузырей, пор, царапин, шероховатостей, надрывов, посторонних включений и других дефектов, видимых невооруженным глазом. Испытания проводят на одном образце.

Прибор должен иметь следующие основные части:

1) индентор из закаленной стали;

2) пружину для приложения нагрузки к индентору;

3) шкалу единиц твердости от 0 до 100, при этом 0 должен соответствовать максимальному проникновению индентора (2,54 мм), а 100 – нулевому проникновению; расстояние между делениями шкалы должно быть не менее 1 мм, цена деления должна соответствовать одной единице.

Перед испытанием образцы кондиционируют при температуре (23±2)ºС не менее 1 ч, при этом они должны быть защищены от воздействия прямых солнечных лучей.

Испытуемый образец помещают на гладкую металлическую или стеклянную поверхность. Твердомер прижимают к образцу без толчков и ударов так, чтобы поверхность опорной площадки соприкасалась с поверхностью образца. Рекомендуется установить прибор на специальном приспособлении, позволяющем создать прижимное усилие грузом массой

1 кг.

Отсчет значения твердости производят по шкале прибора с момента прижатия прибора к образцу. Твердость измеряют не менее, чем в трех точках в разных местах образца.

За результат испытания принимают среднее арифметическое всех измерений, округленное до целого числа.

2.3.4.Стойкости к истиранию (ГОСТ 426-66) [35]

Образцы для испытаний с истирающийся поверхностью в форме квадрата со стороной 20мм снабжены заплечиками шириной 4 мм и высотой 3 мм, служащими для закрепления в рамках держателя. Истирающая часть, выступающая над рамкой держателя, должна иметь высоту 3,5 мм. Образцы готовят путем вулканизации в специальной пресс-форме. После вулканизации они должны быть выдержаны не менее 8ч. На поверхности образцов не должно быть трещин, пор, раковин или других дефектов.

Определение сопротивления истиранию производится при постоянном давлении 0,0325 Мпа. На диске закрепляют истирающую шкурку, устанавливают на машину держатель с образцами и открывают кран воздуховода для обдувки истирающей поверхности.

Машину включают и производят стабилизацию шкурки в течение 15 мин. После этого притирают образцы к шкурке до снятия наружной пленки со всей рабочей поверхности. Притирание образцов и стабилизация шкурки могут производиться одновременно.

Производят истирание образцов в течение 5 мин. В ходе испытания через каждую минуту записывают массу уравновешивающего груза. По окончании истирания образцов снова очищают и взвешивают. Потери массы при истирании должны составлять не менее 0,05 г, в противном случае продолжительность испытания увеличивают.

2.3.5. Сопротивления к раздиру (ГОСТ 262-93) [36]

В данном стандарте устанавливаются три метода испытаний для определения сопротивления раздиру резины: А – для раздвоенных образцов; В – для угловых образцов с надрезом установленной глубины или без него; С – для серповидных образцов.

Сущность метода заключается в измерении силы, необходимой для полного раздира указанного образца при разрастании уже имеющегося в образце надреза или разреза или, в случае метода В, для поперечного раздира образца по всей толщине. Сила, необходимая для раздира, прикладывается при помощи разрывной машины, работающей без остановок при постоянной скорости движения траверсы до разрушения образца. В зависимости от примененного метода для расчета сопротивления раздиру используют максимальную или среднюю по медиане достигнутую силу. Предполагается отсутствие корреляции между данными, полученными на образцах разных типов.

После кондиционирования помещают образец в испытательную машину. Прикладывают постоянно нарастающую силу при скорости движения захвата (500±50) мм/мин для образцов углового или серповидного типа и (100 ± 10) мм/мин для раздвоенных образцов до разрыва образцов. Записывают значение максимальной силы для образцов углового или серповидного типа. При использовании раздвоенного образца проводят автоматическую запись силы в течение всего процесса раздира.

Испытание дугообразных образцов проводят при скорости движения захвата (500 ± 50),мм/мин. Записывают максимальную силу для исследуемых дугообразных образцов.

Расстояние между захватами для серповидных образцов рекомендуется устанавливать не менее 70мм, для дугообразных – не менее 15мм. Для испытаний при повышенных температурах в камере температуру доводят до заданной и прогревают образец не менее 3мин. Максимальное время прогрева образца не должно превышать 15мин.

Сопротивления раздиру Тs в килоньютонах на метр толщины вычисляют по формуле: Тs = F/d,

где F- максимальная сила для методов В и С и среднее по медиане значение силы в ньютонах, рассчитанное в соответствии с ГОСТ 67-68 при испытании метода А, Н; d- толщина образца, мм.

Определяют среднее по медиане значение и диапазон знаний для каждого направления. Представляют результаты с точностью до 1 кН/м. F- максимальная сила. Допускается результат испытания дугообразных и серповидных образцов принимать среднее арифметическое показателей пяти испытуемых образцов. Если результаты испытаний отличаются от среднего арифметического более чем на 10%, их не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех. Если после обработки результатов осталось менее трех образцов, испытания следует повторить.

2.3.6. Методика исследования резин на стойкость к тепловому старению (ГОСТ 9024 - 74) [37]

Сущность заключается в том, что недеформированные образцы подвергают воздействию воздуха при повышенной температуре и определяют способность резин сопротивляться их воздействию по изменению характерного показателя старения.

Образцы для определения показателя до и после старения должны быть изготовлены из одной закладки резины или из одной партии изделий. Форма и размеры образцов должны соответствовать указанным в стандартах на метод определения показателя в ГОСТ 269-66. Толщину образцов в мм выбирают из следующего ряда: 0,50 ± 0,05; 1,00 ± 0,20; 2,00 ± 0,20; 6,00 ± 0,30; 4,00 ± 0,20; 6,30 ± 0,30; 10,00 ± 0,50. Форма в виде лопаток. Определение показателя разрушающими методами проводят до и после старения на одних и тех же образцах. Продолжительность выдержки образцов после вулканизации до испытаний 16 час. Образцы до испытаний должны храниться в помещении с температурой не выше 30°С. Перед испытанием образцы или пластинки, из которых вырубают лопатки, кондиционируют при температуре (23 ± 2)ºС не менее 1 часа. Образцы маркируют. Определяют исходное значение показателя до старения. Образцы подвешивают за нерабочие участки на нитях или стержнях, или держателях из материала, не влияющего на ход испытаний, и помещают в термостат, нагретый до температуры старения. Температуру старения резин устанавливают по полимеру, находящемуся в избытке. Термостат должен быть загружен образцами не более чем на 10% объема рабочей камеры. Продолжительность старения конкретных резин указывают в стандартах на резины. Продолжительность старения должна быть 24, 72, 168, 240 часов. Допускаемое предельное отклонение должно быть 0,5 часов. После старения образцы вынимают из термостата, кондиционируют в помещении с температурой 30ºС и не менее 16 часов, затем определяют значение характерного показателя после старения. За результат испытания принимают измерения показателя после старения (S), вычисляемого по формуле:

S = ((A-A0)/A0) • 100%

где A0 – значение характерного показателя до старения;

A – значение характерного показателя после старения.

Коэффициент старения вычисляется по формуле: Кв = (Ав/О) • 100%

где О – значение характерного показателя до старения;

Ав – после старения.

Изменение величин характерного показателя Кв в %: Кв = ((О-Ав)/О) • 100%

Изменение твердости (∆Н) вычисляют по формуле: ∆Н = Н1 – Н0,

где Н0 – значение твердости до старения;

Н1 – значение твердости после старения.

2.3.7. Влияние скорости каландрования на усадку и качество листов резиновой смеси [38]

Резиновая смесь листуется на каландре. Сразу при выходе из калибрующего зазора штампом наносят по центру листа ряд круглых меток. Каландрованный лист длиной 0,5 – 1,0 м помещают на железный противень, дно которого смазано мыльным раствором. За результат измерения принимается среднее арифметическое значение. Длину большой и малой оси эллипсов, образовавшиеся после вылежки из круговых меток, измеряют металлической линейкой с точностью до 0,5мм после 5, 15 мин., 1, 3 ч. вылежки. Листование резиновой смеси проводится поочередно при заданных температуре валков и калибрующем зазоре.

Усадку по площади листа U2 рассчитывают: U2= (d2 – ab)/d2•100%

где d-диаметр окружности штампа, мм;

а –длина большой оси эллипса, мм;

b – длина малой оси эллипса, мм.

|

|

|