|

Склеивание прямолинейных заготовок

|

|

|

|

При изготовлении щитов применяют кромочное клеевое соединение заготовок, а при изготовлении брусьев в зависимости от их размеров используют торцовые и боковые клеевые соединения заготовок по толщине и ширине. Для получения качественного склеивания, соответствующего условиям эксплуатации изделия, к заготовкам, используемым при склеивании в щиты и брусья, предъявляют определенные требования к эстетическим и физико-механическим свойствам, допускаемым порокам, влажности, точности обработки и шероховатости поверхности. Эстетические требования предъявляются в том случае, если клееный щит или брус не облицовывается, а отделывается покрытием прозрачным лакокрасочным материалом с сохранением текстуры.

Особенно высокие требования предъявляются к заготовкам, используемым для изготовления клееных несущих строитель-

ных конструкций согласно СНиП П-25—80 «Деревянные конструкции. Нормы проектирования». Требования к качеству древесины в различных слоях клееных конструкций изложены в ГОСТ 20850—84. Предусмотрено три категории качества древесины, которые различаются по количеству и размерам допускаемых пороков древесины. В растянутой зоне клееной конструкции (не менее 17 % высоты поперечного сечения) располагают слои из древесины первой категории качества. Слои из древесины второй категории качества помещают в сжатую зону, занимающую такую же долю высоты поперечного сечения клееной конструкции. Среднюю зону изгибаемых и сжато-изгибаемых клееных конструкций можно изготовлять из древесины третьей категории.

Такое разграничение древесины на три категории усложняет технологию, но целесообразно, поскольку позволяет использовать низкосортную древесину при изготовлении ответственных изделий. Предел прочности древесины, применяемой при изготовлении клееных несущих строительных конструкций, должен быть не ниже, МПа: на растяжение 55; изгиб 50; сжатие 30; скалывание 4. Стабильная прочность клееной конструкции обеспечивается в том случае, если влажность склеиваемых заготовок соответствует равновесной влажности древесины при эксплуатации. При этом незначительное увеличение влажности древесины в процессе эксплуатации клееной конструкции более желательно, чем усушка. Целесообразно склеивать заготовки влажностью, соответствующей нижнему пределу равновесной влажности древесины в условиях ее эксплуатации. Допустимый перепад влажности в склеиваемых заготовках должен быть в пределах 1,5—3 %, в зависимости от размеров заготовок и конечной их влажности. Меньший — для тонких с низкой конечной влажностью, больший — для более толстых (60 мм) с более высокой влажностью (10%).

|

|

|

При изготовлении горизонтально склеенных брусьев, к которым обычно относят несущие клееные конструкции, к заготовкам предъявляются требования по точности обработки, по параллельности склеиваемых сторон. Особенно недопустимы местные случайные погрешности формы из-за плохой наладки оборудования. Волнистость склеиваемых поверхностей после продольного фрезерования должна быть у хвойных пород не более 5 мм, у лиственных — 3 мм. Шероховатость фрезерованных поверхностей допустима до Rm max = 200 мкм.

При изготовлении изделий, имеющих значительный запас прочности деталей, превышающий расчетные нормы, можно склеивать поверхности, полученные пилением. Шероховатость таких поверхностей должна быть Rm max не более 300 мкм, а плоскостность такая же, как и у фрезерованных поверхностей. Склеивание пиленых поверхностей экономически целесооб-

|

|

|

разно, поскольку исключает необходимость фрезерования и припуск на эту операцию, хотя требует увелечения расхода клея.

При склеивании деталей из различных пород древесины, отличающихся плотностью и различными коэффициентами усушки, неодходима специальная механическая подготовка их поверхностей, исключающая возникновение в клеевом слое знаность более плотной древесины делается более шереховатой путем цанубления (обработкой зубчатыми резцами) или шлифования шкуркой крупных номеров зернистости. Таким образом, увеличивается фактичекая поверхность у твердых пород древесины, что снижает величину внутренних напряжений; клеевой слой становится гофрированными, более эластичным и податливым действию внутренних напряжений. Такую же обработку делают при склевании полуторцовых поверхностей, а также при склеивании древесины с пластиком, металлами; шлифуют пластик и металл, обладающий большей жесткостью. Щиты из массивной древесины в виде столярных плит изготавливают на специализированных предприятиях. В производстве изделий такие щиты используют сравнительно в небольших количествах, в случаях, если невозможно использовать стандартную столярную плиту: для музыкальных инструментов, древных блоков и т. д. Массивный щит получается склеиванием заготовок по ширине. Для предотвращения возможного изменения формы щитов их изготовливают из заготовок ограниченной ширины в пределах 15-20 мм, в зависимости от назначения щита. Технологический процесс изготовления щитов из заготовок состоит из подготовки заготовк к слеиванию, склеивания их по ширине, фрезерования щита в размер по толщине, облицовывания его, если это необходимо, обработки щита по периметру, облицовывания кромок или приклеивания обкладок. Подготовка заготовок к склеиванию заключается в фуговании пласти и продольном фрезеровании их кромок. В некоторых случаях достаточно обрабатывать только кромки. При склеивании таких заготовок из-за отсутствия чистовых установочных без при сборке щита происходит значительное смещение их в обе стороны (провесы). Для изготовления резонансных щитов деки музыкальных инструментов необходим побор заготовок по ширине годичных слоев, цвету и направлению волокон.

|

|

|

При склеивании щитов из заготовок цельной древесины применяется оборудование непрерывного и периодического действия. При небольших объемах производства, когда требуется подбор действия. Для значительных объемов –станки непрерывного действия.

Для интесефикации процесса склеивания заготовок применяют токи высокой частоты. Щитосборочнй станок периодического действия состоит из стола с пневматическим механизмом сжатия склеиваемых заготовок усилием до 20 кН. Стол является одновременно одним из электродов ТВЧ. Стол для удоства установлен с наклоном к горизонту по углом 45-500 . К столу прикрепляется крышка со вторым электродом, сблокированным с включением ТВЧ. Крышка уравновешивается противовесами или имеет механизмы автоматического подъема и опускания. После нанесения клея на кромки загото-

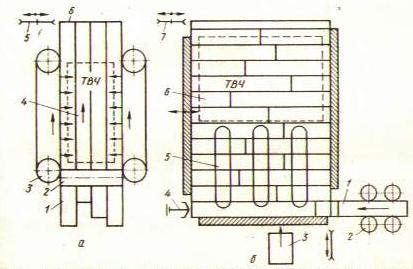

Рис. 103. Принципальные схемы устройств для склеивания заготовок в щиты:

а- склеивание параллельно перемещению; 1 – заготовка; 2 – прижимные валики; 3 – механизм подачи и сжатия; 4 – поле ТВЧ; 5 – пила; 6 – склеенный щит; б – склеивание перпендикулярно перемещению: 1 – заготовка; 2 – механизм подачи и нанесения клея; 3 – механизм сжатия; 4 – концевой выключатель; 5 – зажимное устройство; 6 – поле ТВЧ; 7 – пила

вок рабочий на столе комплектует щит и сжимает его небольшим усилием. Далее, закрывая крышку, включает полное давление сжатия, включает ТВЧ и реле времени, автоматически отключающее после соответствующей выдержки ТВЧ. Крышка прижимает склеиваемые заготовки к столу, выравнивая их пол усиановочной базе. После склеивания щит вынимают из станка и укладывают для охлаждения.

Щитосборочные станки непрерывного действия бывают двух типов, различающихся по характеру набора заготовок в щит и направлению перемещения их относительно склеиваемвых поверхностей. Принципиальные схему устройства таких станков показаны на рис. 103. Щитосборочный станок, действующий по

схеме 103, а, применяется для склеивания сравнительно узких щитов (до 600 мм) неограниченной длины. Заготовки 1 с нанесенным на склеиваемые поверхности клеем укладывают на стол одна к другой так, чтобы торцы в смежных потоках не совмещались. Подающее устройство 3 обеспечивает необходимое сжатие и перемещение склеиваемых заготовок. Чтобы обеспечить постоянное базирование склеиваемых заготовок, на столе сверху установлены прижимные валики 2. Далее расположены электроды ТВЧ, ускоряющие склеивание. После склеивания пилой 5 производится поперечный раскрой щита. Обрабатывают щит в размер по толщине на рейсмусовом станке. Такой станок легко может быть встроен в одну линию со щитосбо-рочным станком.

|

|

|

При изготовлении щитов по схеме 103, б заготовки 1 в виде реек одинаковой ширины, проходя клеенаносящие устройства 2, подаются до упора концевого выключателя 4, связанного с работой торцовочной пилы, которая торцует последнюю заготовку в определенном месте. Сжимающее устройство 5 проталкивает ряд заготовок, обеспечивая необходимое усилие сжатия и перемещения всего полотна щита на величину ширины заготовки. Прижимающие шины 5 обеспечивают торможение поступивших под них заготовок и постоянное базирование их на столе. При этом поддерживают давление в склеиваемом слое. Далее расположены электроды поля ТВЧ 6 и пила 7 для продольного раскроя щита по ширине. Могут быть установлены также пилы для поперечного раскроя щита. Нанесение клея может быть совмещено со сжимающим устройством 3 или быть самостоятельным, утапливаемым вниз перед подачей рейки в станок. Имеются щитосборочные станки, которые собирают щит соединением заготовок в паз и гребень. Такой метод изготовления щитов требует значительно большего расхода дервесины и применяется при изготовлении щитов специального назначения.

При склеивании заготовок в производстве строительных конструкций необходимо получить изделие значительных размеров со стабильной прочностью по всем клеевым слоям и сечениям. При этом используют заготовки ограниченных размеров по длине.

Технологический процес склеивания при изготовлении клееных строительных конструкций состоит из двух различных операций: склеивания по длине и склеивания по толщине и ширине. Обычно склеивание по ширине применяется редко из-за возможности использования досок стандартной ширины, соответствующей ширине клееной конструкции.

При склеивании заготовок по длине могут применять соединение впритык, на ус и зубчатый шип. Соединять впритык можно только в сжатой зоне клееной конструкции. Соединение

на ус обладает высокой прочностью, но требует значительного расхода материала и трудно поддается механизации.

|

|

|

В современном производстве клееных конструкций широко используют зубчатые клеевые соединения по ГОСТ 19414—79. Зубчатые клеевые соединения бывают в зависимости от направления шипов к пласти вертикальные, горизонтальные и диагональные. По прочности зубчатые клеевые соединения разбивают на две категории. Соединения первой категории имеют относительную прочность не менее 75%, второй — не менее 60 % прочности цельной древесины на статический изгиб. Необходимое торцовое давление при склеивании заготовок хвойных пород по длине определяется в зависимости от шага шипов I по формуле Р = 20//, МПа; для лиственных пород давление должно быть на 20 % больше определенного по этой формуле. Прочность зубчатого клеевого соединения зависит от длины шипа и уклона его пластей. Уклон пластей зубчатых шипов должен быть в соотношении менее 1:8, что обеспечивает самоторможение шипов при их сборке.

Необходимое время действия давления при сборке зубчатого клеевого соединения должно быть не менее 2 с. Соединяют заготовки на зубчатый шип на специализированных линиях. При этом используют различные варианты операций формирования зубчатых шипов.

На рис. 104 показана схема формирования зубчатых шипов позиционно-проходным методом поочередно на двух соединяемых торцах заготовок и поточная линия склеивания заготовок по длине при проходном способе соединения шипов и непрерывном их склеивании. Позиционно-проходной метод склеивания целесообразно использовать при длинных заготовках, когда время, необходимое для формирования шипов, компенсируется временем подачи длинных заготовок в зону фрезерования шипов. Торцовое давление при склеивании на зубчатый шип можно получить по трем схемам устройств: 1) при изготовлении непрерывной ленты соединенных заготовок в момент стыковки происходит зажим специальным тормозом предыдущей заготовки и силовая подача последующей за ней; 2) медленное перемещение всей ленты соединенных заготовок с более быстрым перемещением и достаточным усилием подачи последующей присоединяемой заготовки; 3) при склеивании заготовок определенных длин используются более простые торцовые гидравлические прессы с неподвижным упором для торца первой заготовки и подвижным упором в торец последней заготовки. Между этими заготовками могут быть промежуточные заготовки. При таком методе торцы, касающиеся упоров, не должны иметь шипов. А склеенная таким образом заготовка имеет определенную длину, которую необходимо поддерживать торцеванием последней заготовки.

331

В линиях непрерывно склеивания заготовок по длине для быстрого отверждения клея используют тепловые и химические методы интенсификации склеивания (токи высокий частоты, быстроотверждающиеся клеи). После склевания заготовок по длине их калибруют на продольно-фрезерных станках по толщине для склеивания в многослойную конструкцию. На подлежайщие склеивание в многослойную конструкцию. На подлежащие склеиванию поверхности обработанных в размерах за готовок наносят клей и производят сборку конструкции путем соответствующией укладки заготовок. Для обеспечения качества склеивания необходимо соблюдать время открытой и закрытой выдержки при сборке конструкции. Продолжительность сборки

зависит от размера конструкции организации работы. Крупные клееные конструкции собирают за 1-1,5 ч.

Длительность открытой и закрытой выдержек должна быть увязана со свойствами клея, его вязкостью и жизнеспособностью. Длительность сборки кнострукции должна быть в 2 раза короче времени рабочей жизниспособности клея. Вследствие этого переспективным является непрерывный метод склеивания многослойных консирукций путем непрерывной их послойной запрессовки и перемещения в игоризонтальной плоскости аналогично схеме рис. 103, а. Такой способ приемлем для прямолинейных конструкций небольшой длины. Имеются гусеничные прессы непрерывной запрессовки многослойной клееной конструкции любой длины при продольном непрерывном перемещении их после сборки. В таких прессах имеются зоны для интенсификации процессов склеивания токами высокой частоты.

В процессе склеивания необходимо равномерное сжатие склеиваемых поверхностей под определенным давлением. Для этого используют различные прессующие устройства, действующие по принципу винта, клина, пневматических и гидравлических цилиндров и приводимые в действие ручным или механизированным способом. Выбор прессующего устройства и его расчет ведут, исходя из необходимого усилия, определяемого по размеру площади склеивания поверхностей определяют по формуле

Р =Sq, (121)

Где Р – общее усилие, МН; S – площадь склеивания, м2 ; q – удельное давление склеивания, МПа.

В зависимости от величины этого усилия устанавливают необходимое количество прессующих устройств с учетом их констркутивных и эксплуатационных возможностей. При ручном приводе усилие привода устройства не должна превышать 80 -160 Н. Для пневматических устройств исходным ограничением является давление в сети сжатого воздуха, для гидравлических – давление гидронасосов и т.д. Простейшими прессующими устройствами для склеивания заготовок являются винтовые заживы и шланговые пневмоприжимы. Винтовые зажимы (струбцины) развивают давление до 8 кН. Номирование давления при зажиме склеиваемых заготовок в струбцине осуществляется динамометрическим ключом, регистрирующим усилие привода или крутящий момент:

М=Рι,

где Р – сила; ι – плечо рычаго. Усилие, развиваемое винтом струбцины, при этом определяется по формуле

Р=МК, (123)

где- Р – осевое усилие винта; М – крутящий момент на динамометрическом ключе; К – коэффициент увеличения усилия; коэффициент усиления винта определяться по флормуле

К=l/[r tg (a+φ) + 0,3 мd], (123)

где радиус резьбы винта; a - угол подъема резьбы; φ – угол трения в винтовой паре; м – коэффициент трения торца винта; d – диаметр торца.

Учитывая, что при винтовом зажиме давление от винта распределяется на небольшую поверхность, а древесина способна поглащать часть этого давления в некотором объеме, винтовые зажимы следует ставить с шагом менее 0,5 м. При этом давлением зажима уменьшается от места его приложения примерно на 0,3 МПа на каждом метре вдоль волокон. Эього недостатка

нет в пневматических шланговых прижимах, кроме того, их широко используют из-за простоты устройства.

Усилие, развиваемое шлангом, распределяется равномерно и определяется приближенно по формуле

Р=1,6рl/(D—H), (124)

где Р— общее усилие, развиваемое шланговым прессом, МПа; р— давление сжатого воздуха, МПа; l — длина шланга, м; D— диаметр шланга, м; H — величина сжатия шланга, м.

|

|

|