|

Изготовление деталей из измельченной древесины

|

|

|

|

Изготовление деталей из измельченной древесины является перспективным методом, изменяющим технологию получения деталей сложной конфигурации. При этом способе многие применяемые пока технологические операции механической обработки заготовок резанием заменяются одной операцией прессования— силового воздействия. При изготовлении гнутоклееных деталей и при гнутье заготовок также используется силовое воздействие, но ограниченно, только для придания деталям нужных форм. При этом не исключаются последующая механическая обработка криволинейных заготовок, раскрой кратных заготовок, фрезерование и шлифование их поверхностей. При склеивании измельченной древесины в пресс-формах обеспечивается получение готовой детали в окончательном виде. При этом можно одновременно облицовывать и отделывать их поверхности. Изготовление деталей методом склеивания измельченной древесины можно рассматривать как конкретный пример организации безотходной технологии в деревообработке. Он соответствует современным требованиям по использованию сырья, сокращению длительности производственного цикла, трудозатратам, возможности механизации технологических процессов.

Изготовление деталей склеиванием измельченной древесины чаще всего организуется на лесоперерабатывающих предприятиях с целью рационального использования древесины. При этом используют отходы этих предприятий. По сравнению с традиционными методами изготовления деталей из цельной древесины склеивание измельченной древесины сокращает длительность производственного цикла в 10 раз, снижает себестоимость сложных деталей в 2 раза, улучшает показатели использования сырья. Низкие сорта древесины и отходы используются на 90 % •

|

|

|

Имеется опыт получения деталей из измельченной древесины без связующих путем прессования при высоких давлениях и

температуре. Такой метод изготовления деталей пока не нашел широкого применения из-за сложности технологических режимов. В качестве сырья для изготовления деталей склеиванием измельченной древесины используют отходы хвойных и лиственных пород древесины: опилки, стружку, обрезки брусковых заготовок, шпона. Крупные отходы измельчают на рубительных машинах и стружечных станках с последующей обработкой в дробилках. После дробления измельченную древесину сепарируют по фракциям. Крупные частицы направляют на дополнительное дробление, а пыль улавливают для использования в других целях. Пыль снижает прочность получаемых деталей. Крупные частицы делают изделие неоднородным. Для деталей сложной формы используют фракцию, проходящую через сито с ячейками 8—10 мм и остающуюся на сите с ячейками 2 мм. Для плоских деталей могут использоваться частицы древесины размерами по длине 10—20 мм, ширине 3—5 мм, толщиной 0,2 мм. Транспортируют измельченную древесину пневмотранспортом.

Технологический процесс изготовления деталей методом склеивания измельченной древесины может быть различным в зависимости от назначения деталей и их формы и вида поступающего сырья. Технологический процесс в общем виде включает подготовку сырья, приготовление древесно-клеевой массы, формирование и прессование деталей.

При использовании сырой древесины сушку ее производят после дробления при подготовке сырья или после смешения измельченных частиц с клеем при приготовлении древесно-клеевой массы. В некоторых случаях перед приготовлением древесно-клеевой массы измельченную древесину обрабатывают щелочным раствором при температуре 60—80 °С. Для этого используют 5 %-ный раствор едкого натра или 8 %-ный раствор кальцинированной соды. Такая обработка позволяет из древесных частиц удалить смолу и камеди, которые препятствуют пропитке древесных частиц клеем. Обработанные щелочью частицы теряют до 20 % массы и увеличивают способность к усушке в 3—5 раз. Прочность изделий при этом повышается на 30—60%, увеличивается текучесть пресс-массы. При прессовании обработанных таким образом частиц необходимое давление может быть снижено в 2 раза. После обработки щелочью необходима промывка древесных частиц чистой водой. Продолжительность обработки щелочью зависит от размера частиц и составляет от 25 до 60 мин. Обработка измельченной древесины щелочью создает проблему очистки сточных вод. Для промывки целесообразно использовать горячую воду. Это сокращает расход воды в 3 раза. Сухая или влажная измельченная древесина смешивается в смесителях со связующим. Обычно связующее вводится в смеситель распылением.

|

|

|

Дозируют компоненты весовым способом с учетом влажности древесины и концентрации связующего. Количество связующего, необходимое для приготовления пресс-массы с установленным соотношением сухого остатка к массе абсолютно сухой древесины, определяется по формуле

Gк = (GдР)/(1 +W д/100)/К, (125)

где G к — потребное количество связующего концентрацией по сухому остатку К, %; Gд — масса измельченной древесины, кг; Wд — влажность измельченной древесины, %; Р— соотношение количества связующего к массе сухой древесины, %.

Пресс-масса при формировании должна иметь влажность 8—12 %. Для контроля влажности пресс-массы, полученной после смешения со связующим, производят расчет по формуле

Wпр = [Мд+ 100 /(К— 1) Р]/(100+ Р) 100, (126)

где WПР — влажность пресс-массы, %. (Значения остальных символов указаны выше).

Если полученная расчетом влажность пресс-массы будет больше 12 %, то необходима ее просушка при температуре 60— 65 °С в течение 1—3 ч. Смешение измельченной древесины со связующим можно проводить в смесителях периодического или непрерывного действия. В качестве связующих обычно применяют мочевиноформальдегидную смолу концентрацией 50— 55 %. Отвердитель можно вводить в смолу, приготовляя таким образом клей, или в процессе смешения в смесителе. Связующее расходуют в зависимости от требований прочности получаемых деталей от 8 до 25 % по сухому остатку к массе абсолютно сухой древесины. Для тонкостенных деталей требуется больше связующего, чем для толстостенных. Приготовленная таким образом пресс-масса хранится в емкостях, не допускающих ее спрессовывания.

|

|

|

Для формования деталей используют пресс-формы. Пресс-форма состоит из матрицы — неподвижной части и пуансона — подвижной. Пресс-формы могут быть стационарными и съемными. Стационарные пресс-формы используют при серийном и массовом производстве. Они легко обслуживаются, имеют механизированное выталкивание готовой детали. Съемные пресс-формы применяют для малогабаритных изделий. Пресс-формы разделяют по наличию загрузочной камеры на открытые и закрытые. У открытых пресс-форм нет загрузочной камеры. Замыкание пресс-формы осуществляется плоским горизонтальным бортом. Пуансон закрывает матрицу только при запрессовке. Такие пресс-формы просты при изготовлении и обслуживании. Они применяются при изготовлении тонких деталей больших

Рис. 106. Устройство пресс-форм:

а — открытого типа, одногнездовая: / — колонка; 2, р — опорные плиты; 3, В — монтажные плиты; 4 — элемент нагрева; 5 —пуансон; 6 — прессуемая деталь; 7 —матрица; б — закрытого типа многогнездовая с отжимным бортом; /—-пуансон; 2 —матрица; И —прессуемая деталь; 4 — крепежный элемент

размеров, которые можно извлечь из пресс-формы ручным способом. Заусенцы образуются в горизонтальной плоскости.

Пресс-формы закрытого типа имеют загрузочную камеру, которая может использовать рыхлую пресс-массу. При этом можно получать изделия значительных размеров по сечению. Давление пресса в таких формах полностью воспринимается изготавливаемой деталью. Такие пресс-формы снабжаются выталкивателем готовой детали. Заусенцы образуются в вертикальной плоскости. Возможны случаи повреждения поверхности детали при ее извлечении из матрицы. Имеются пресс-формы с отжимным бортом, которые представляют собой сочетание открытой и закрытой пресс-форм. Загрузочная камера имеет конусность по направлению движения пуансона.

|

|

|

По количеству одновременно изготавливаемых деталей пресс-формы могут быть одно- и многогнездовые. На рис. 106 показаны открытая одногнездовая и закрытая многогнездовая пресс-формы. При конструировании пресс-формы необходимо

учитывать, что ребра и выступы детали лучше получаются, если их выпрессовывают в пуансоне, впадины, пазы — в матрице. В каждую пресс-форму пресс-массу загружают в предварительно рассчитанном количестве. Количество измельченной древесины на изделие рассчитывается по формуле

Gд=γ V (100+Wиз) (100+Р) 104, (127)

где Gд — масса измельченной древесины, кг; γ— плотность изделия, г/см3; V — объем изделия, см3; Wд и Wиз — соответственно влажность древесины и изделия, %; Р— отношение связующего к массе сухой древесины, %.

Перед загрузкой пресс-массы форма смазывается олеиновой кислотой. Температура ее должна быть не выше 64 °С. При изготовлении деталей с одновременным облицовыванием в пресс-форму предварительно помещают облицовочный слой. Для улучшения качества поверхностных слоев их формуют толщиной 5 — 10 мм из измельченной древесины повышенной влажности, смешанной со связующим с уменьшенным количеством от-вердителя. В определенные места при загрузке пресс-формы закладывают детали крепежных элементов или арматуру. Время на загрузку, замыкание матрицы и достижение нужного давления должно быть меньше времени полимеризации клея при температуре пресс-формы. Чтобы повысить производительность прессового оборудования и не охлаждать каждый раз пресс-формы, процесс формования разделяют на две фазы: предварительную холодную подпрессовку пресс-массы в специальной форме и последующее горячее прессование при температуре 120 — 160 °С в горячей пресс-форме.

Формуют детали из измельченной древесины со склеиванием в зависимости от предъявляемых к ним требований при давлении 2 — 20 МПа. Сложные изделия декора формуют при давлении до 80 МПа. Величина давления зависит от скорости деформации — хода пуансона, сложности профиля.

При формовании деталей сложной конфигурации для упрощения загрузки пресс-формы используют таблетирование — предварительное уплотнение отдельных частей сложного профиля (в форме прямоугольной таблетки) при нормальной температуре. Таблетирование производится в пресс-формах упрощенного типа, по контуру и объемам увязанным с окончательными размерами готовой детали и основной пресс-формой. Таблетки обычно имеют прямоугольное сечение с учетом необходимости заполнения всего объема полостей рабочей пресс-формы. При таблетировании применяют давление до 15 МПа. Оно должно быть меньше давления при изготовлении детали. Применяют несколько способов формования деталей склеиванием из измельченной древесины. При однопозиционном способе используют стационарную форму, в которой проходит весь цикл

|

|

|

изготовления детали. Двухпозиционный способ состоит из двух фаз формования: холодной подпрессовки и последующей запрессовки в горячей пресс-форме. В многопозиционном способе используются съемные самозапирающиеся пресс-формы. При этом способе загруженные пресс-массой формы подают к прессу. С помощью пресса формуется изделие и запирается форма. Заполненная и закрытая форма направляется в печь для прогрева, после чего охлаждается. На специальном разгрузочном прессе форма открывается, из нее извлекается изделие. Форма подается для следующего цикла. Недостаток такого способа заключается в том, что тяжелые пресс-формы необходимо транспортировать.

Перспективным является пульсирующий способ формования деталей склеиванием из измельченной древесины. На рис. 107 показан принцип формования детали этим способом. Пресс-масса запрессовывается пуансоном в специальном канале между промежуточными формами. Ход пуансона / рассчитан на объем пресс-массы для одной детали. После продвижения формованной детали фиксаторы удерживают ее в канале. В определенных местах канала спрессованная древесно-клеевая масса прогревается. Так можно изготовлять детали простых форм с невысокой степенью уплотнения, плотностью до 0,85 г/см3. Для использования древесной стружки, образующейся при фрезеровании, иногда организуют изготовление щитов со стружечным заполнением. Поступившая от станков стружка просеивается, а если она влажная, просушивается до влажности 6—8 %. Сухая стружка в смесителе пропитывается мочевиноформальде-гидным клеем. С помощью скреп из обработанных в размер прямоугольных брусков собирают рамку и готовят облицовки из строганого шпона. Для изделий более высокого качества используют подоблицовочный слой из лущеного шпона толщиной 1—1,5 мм. На металлическую прокладку укладывают лицевую облицовку, поверх которой укладывают смазанный клеем под-облицовочный слой из лущеного шпона. Поверх укладывают рамку, смазанную или не смазанную клеем. В брусках рамки должны быть отверстия или поперечные пропилы для выхода паров из внутренней части щита при прессовании. Сверху рамки укладывают формующую рамку, дозирующую своей высотой необходимое количество стружечно-клеевой массы. После разравнивания стружечно-клеевой массы формующая рамка снимается. На стружечную массу укладывается подслой, смазанный клеем, и облицовка с металлической прокладкой. Сформированные таким образом пакеты загружают в многоэтажный пресс при температуре плит 115—140 °С. Подают давление 0,5—1 МПа и выдерживают для прогрева из расчета 0,7—1 мин на каждый миллиметр толщины щита. Такой способ изготовления щитов применяют как одно из технических мероприятий по

|

Рис. 10

7. Принципиальная схема непрерывного изготовления деталей пульсирующим формованием:

/, 3 — направляющие; 2 — пуансон; 4 — фиксатор; 5, 6 — полуформы;

7 — прессуемая деталь; 8 — отверстие; 9 — опорная плита; 10— пресс-масса

рациональному использованию отходов, если оно экономически оправдано для конкретных условий производства. Способ изготовления щитов со стружечным заполнением трудоемок. Получаемые щиты дороже аналогичных, полученных из древесностружечных плит.

ОБЛИЦОВЫВАНИЕ

Облицовыванием называют наклеивание на поверхность заготовок и сборочных единиц из дешевых материалов тонких слоев декоративных пленок илц строганого шпона ценных

пород. Облицовывание широко используется в производстве мебели, музыкальных инструментов и других изделий. Оно позволяет при минимальных расходах ценных пород получить значительные размеры поверхностей единой привлекательной текстуры и рисунка, повысить формоустойчивость и прочность изделия. При облицовывании используют три вида основных материалов: основу, клей и облицовочный слой. В качестве основы служат древесина малоценных пород, древесностружечные и древесноволокнистые плиты, гнутоклееные заготовки и изделия, склеенные из измельченной древесины. В качестве клея используют составы на основе карбамидоформальдегидных смол, пленочные клеи и др. Облицовочным слоем могут быть строганый шпон, полимерные пленки, термореактивные пленки на основе пропитанных бумаг, искусственные кожи, ткани, фольга и другие тонкие слои материалов, способных приклеиваться к поверхности древесных материалов. Технологический процесс облицовывания включает подготовку применяемых материалов и процесс облицовывания. Облицовывать можно заготовки или сборочные единицы. В зависимости от этого устанавливается место облицовывания в общем технологическом процессе изготовления изделий.

Прямолинейные брусковые заготовки облицовывают после их первичной обработки в размер, щиты —после их калибрования. Криволинейные и профильные детали, получаемые фрезерованием, облицовывают после фрезерования. Формирование шипов, сверление отверстий, выборка пазов и другие операции обычно выполняют после облицовывания. Рамки и коробки облицовывают после их повторной обработки, устраняющей неточности сборки. В некоторых случаях облицовывают бруски для рамок до формирования шипов, а собирают их в облицованном виде.

Заготовки, получаемые гнутьем со склеиванием или склеиванием измельченной древесины, могут облицовываться одновременно с их склеиванием. Облицовывание может быть однослойным и двухслойным — с подслоем. При двухслойном облицовывании слои могут различаться по виду материала и по толщине. Для лицевого слоя используют материалы более эффективные — декоративные и более тонкие. В качестве подслоя используют более толстые слои из дешевых материалов, имеющих однородную текстуру, способные закрыть поверхность основы и неоднородность ее структуры. Для этого используют лущеный шпон, бумагу, ткань и др. При облицовывании заготовок получается клееная конструкция со всеми присущими ей свойствами по прочности, устойчивости формы, наличию внутренних напряжений.

В производстве изделий из древесины облицовывание щитовых заготовок является преобладающим. Оно выполняется по

типовым технологическим режимам производства мебели, кото рые могут быть применены и в прризводстве других аналогич ных изделий. Облицовывать щитовые заготовки можно с одно^ стороны и с двух сторон. При одностороннем облицовывании может проявиться неуравновешенность системы внутренних на пряжений, что вызовет коробление заготовки. В клеевом слое возникают растягивающие напряжения, которые в слое заготовки вызывают сжимающие усилия реакции. Коробление и прогиб при одностороннем облицовывании образуются на облицованной стороне заготовки. Обратный эффект возможен в том случае, если относительно влажная заготовка облицовывается толстым слоем полимерного материала. При этом в процессе эксплуатации влажность основы снизится. Ее усушка приведет к образованию прогиба на необлицованной стороне детали. Неуравновешенность внутренних напряжений, возникающая после одностороннего облицовывания, резко проявляется у тонких щитовых заготовок. Чтобы не допустить коробления щитовых заготовок, необходимо использовать двустороннее облицовывание.

Облицовывать можно холодным и горячим способом склеивания. Горячий способ более производителен. Поверхности заготовок подготавливают к облицовыванию, т. е. устраняют дефекты, снижающие качество. Наличие неровностей, сколов, природных дефектов древесины, загрязнений снижает прочность склеивания.

Подлежащая облицовыванию поверхность должна быть выровнена, загрязнения удалены механическим путем или промывкой и сушкой, а затем пропитаны клеевым раствором, выбоины и трещины зашпатлеваны составом, имеющим хорошую адгезию с клеем. Сучки, скопления смолы и другие дефекты должны быть высверлены, а отверстия заделаны пробками на клею. Направление волокон в пробках должно совпадать с направлением волокон основы. Только в таком случае места заделки не будут заметны после облицовывания. Если под облицовывание попадают поверхности с выходом торцовых срезов древесины, они должны быть закрыты специальными наклейками из древесины или ткани. Направление волокон в таких наклейках должно совпадать с плоскостью склеивания. Влажность основы должна быть на 1—2 % ниже равновесной влажности материала, соответствующей условиям эксплуатации изделий. Это немного компенсируется влагой, вносимой с клеем. Установлено, что поверхность массивной древесины при хранении в производственных условиях загрязняется содержащимися в атмосфере веществами и теряет активность к склеиванию. Поэтому облицовывание заготовок необходимо производить не позднее 4 ч после их механической обработки. Шероховатость поверхности перед облицовыванием допустима в таких преде-

лах, при которых она не будет проявляться на поверхности облицовочного слоя. Это зависит от толщины облицовочного материала и шероховатости основы. Толщина облицовочного слоя должна превосходить в 2—5 раз максимальную высоту шероховатости основы. При облицовывании строганым шпоном шероховатость поверхности Rm max<200 мкм, при облицовывании пленками — менее 60 мкм.

При облицовывании древесностружечных плит тонкими пленками необходимо применять пленки подслоя или шпатлевание поверхности плиты с последующим шлифованием после высыхания шпатлевки. Шпатлевки приготовляют на основе формаль-дегидной смолы, поливинилацетатной дисперсии, талька, поверхностно-активного вещества и отвердителя. Расходуется шпатлевки до 500 г на 1 м2. Шпатлевка на поверхность щита наносится обрезиненными вальцами. Плиту с нанесенной шпатлевкой укладывают между прокладками, смазанными олеиновой кислотой. Полученный пакет загружают в многоэтажный пресс с обогреваемыми плитами. Подается давление до 1,2 МПа и при температуре плит пресса 140 °С их выдерживают до 5 мин.

При двустороннем облицовывании в прессах разнотолщин-ность щитовых заготовок не должна превышать 0,4 мм, отклонения по толщине не более ±0,2 мм. При облицовывании пленками волнистость на поверхности не допускается. При изготовлении мебельных щитов под облицовывание допускается применение древесностружечных плит марок П-1Т, П-2Т и Б по ГОСТ 10632—89. Материал облицовочный должен соответствовать действующим стандартам и техническим условиям. Например, шпон строганый по ГОСТ 2977—82, материал облицовочный на основе пропитанных бумаг с глубокой степенью отверждения по ТУ 13-160—84. Подготовка облицовочных материалов зависит от их вида. Облицовочные пленки не требуют особой подготовки в отличие от строганого шпона.

Для облицовывания строганый шпон поступает в соответствии со стандартом в кнолях или пачках. Пачки шпона сортируют и подбирают по породе, размерам, качеству, цветовому и текстурному рисунку древесины в соответствии с технической документацией на изделие. Влажность шпона перед раскроем должна быть 8 ±0,5 %. Порядок раскроя шпона описан в § 29. При отсутствии гильотинных ножниц раскраивать шпон можно на универсальных станках с дисковыми пилами. При раскрое не допускается смещение полос шпона в пачке, сколов и выры-вов. При раскрое пачек шпона с помощью пил необходимо последующее фугование кромок на специальных кромкофуговаль-ных или обычных фуговальных станках либо на фрезерных. При фуговании пачку шпона зажимают в приспособлении, не допускающем смещения полос.

Шероховатость на поверхности кромок должна быть по Кт шах не более 60 мкм. Куски строганого шпона по длине можно склеивать на мелкий зубчатый шип, который слабо заметен из-за текстурного рисунка древесины. Контролируют качество раскроя по точности размеров и формы универсальным измерительным инструментом. Для облицовывания применяют шпон толщиной от 0,4 до 1,15 мм. Размеры полос строганого шпона, полученные при раскрое, недостаточны для получения облицовок нужных размеров. Для облицовывания щитов значительных размеров предварительно производят набор и ребро-склеивание шпона. При изготовлении мебели набор и ребро-склеивание шпона производят по типовому режиму. Для других изделий имеются соответствующие технологические карты. Требования к качеству облицовок из шпона — по ГОСТ 16371—84.

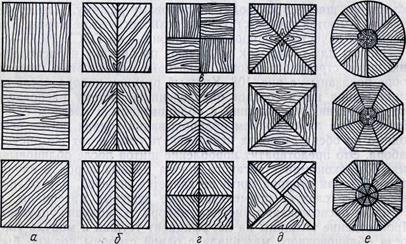

Наборы для облицовок различают по рисунку и расположению полос строганого шпона. Некоторые характерные типы наборов показаны на рис. 108. Каждый рисунок набора после облицовывания щита создает определенную систему распределения внутренних напряжений в облицовочном и клеевом слоях. Поэтому при двустороннем облицовывании тонких щитов необходимо на обеих сторонах использовать один и тот же рисунок набора. Это предотвратит коробление щитов после облицовывания. Для экономии строганого шпона ценных пород в случае, если обратная сторона щита не является лицевой, для облицовывания ее следует применять более дешевые материалы, но с учетом расположения рисунка набора и модуля упругости. Произведение толщины на коэффициент усушки и модуль упругости облицовочного материала с одной стороны должно быть равно произведению этих величин облицовочного материала с другой стороны щита. Облицовочный материал с меньшим модулем упругости должен быть толще.

Полосы шпона в набор подбирают по рисунку и текстуре так, чтобы смежные полосы были зеркальным отражением друг друга. При четном количестве полос ось симметрии должна проходить по среднему клеевому слою. Для предварительного формирования набора используют ребросклеивание с помощью клеевой ленты на бумажной основе или клеевой нити марок КН-54-34, КН-54-56, КН-54-68 и др. методом зигзага. Кроме того, могут применять ребросклеивание без ленты. При ребросклеи-вании кромки полос шпона должны плотно сопрягаться и быть слабозаметными. Для ребросклеивания используют соответствующие станки. Гебросклеивание лентой производят со скоростью 5—40 м/мин, а клеевой нитью — до 30 м/мин с шагом клеевой нити 3—5 мм. Ребросклеивание лентой производят по лицевой стороне облицовки, клеевой нитью — по стороне, обращенной к основе. Ребросклеивание шпона с применением клеевой ленты имеет недостаток в том, что после облицовывания

клеевую ленту необходимо удалять шлифованием. Иногда можно производить ребросклеиванне лентой не по лицевой стороне облицовки, так чтобы она после облицовывания оказывалась в клеевом слое. Для этого предварительно перфорируют клеевую ленту. Такой прием можно применить при изготовлении неответственных деталей.

При ребросклеивании не допускаются расхождение и нахлестка кромок, смещение текстуры, отслаивания и морщины клеевой ленты, смещение клеевой нити. Качество ребросклеи-вания и набора проверяется визуально. Во избежание трещин

Рис. 108. Простейшие наборы облицовок:

а — в рост, поперечный, косой; б — «в елочку»; в — «шашечный»;

г — «крестом»; д — «конверт»; е — «сложный»

и повреждения края торцевые части набора оклеивают клеевой лентой или клеевой нитью. Облицовки одного назначения укладывают в пакет и хранят на стеллажах в сухом, отапливаемом помещении. Для облицовывания в производстве изделий из древесины широко используют клей на основе карбамидоформаль-дегидных смол по ГОСТ 14231—78 марок КФ-БЖ, КФ-Ж (М), КФ-Б и модифицированные ими. В качестве отвердителя применяют: хлористый аммоний при горячем склеивании и щавелевую кислоту — при холодном. Для наполнения клеевых растворов используют каолин, тальк и смет пшеничный. Поступающие клеи необходимо проверять на соответствие их стандартам. Стандарты регламентируют долю сухого остатка, массовую долю свободного формальдегида (1 %), вязкость, время желатинизации, концентрацию водородных ионов и предел прочности склеивания.

Клей приготавливают в смесителях с водяной рубашкой по типовому режиму. Количество одновременно приготовляемого клея определяют расчетом, исходя из потребности на время его жизнеспособности. Для облицовывания при холодном склеивании в смолу КФ-Ж(М) вводят 4—7 % щавелевой кислоты в 10 %-ном растворе. Рецептуру клея уточняют для каждой партии поступившей смолы, приготавливая небольшие порции и производя опытное склеивание образцов. Клей обычно наносят на основу при однослойном облицовывании и на подслой — при двухслойном. При двухслойном облицовывании направление волокон в смежных слоях перекрестное. При однослойном облицовывании заготовок из цельной древесины направление волокон строганого шпона должно совпадать с направлением волокон основы.

При облицовывании сборочных единиц направление волокон в облицовочном материале подбирается в соответствии с положением детали. Обычно направление волокон должно располагаться по направлению роста дерева — снизу вверх. Текстурный рисунок также лучше выглядит, если острие конуса роста направлено вверх. Но это необязательно. Расход клея зависит от применяемых материалов. Его должно быть достаточно для образования сплошного слоя, но не излишне. При облицовывании пленками клея расходуется от 80 до 100 г/м2, строганым шпоном— от 130 до 140 г/м2. Облицовывают щитовые и другие прямолинейные заготовки в многоэтажных или одноэтажных прессах с обогреваемыми плитами.

Щиты облицовывают пленкой в многоэтажных прессах при удельном давлении 0,4—0,5 МПа, при облицовывании шпоном 0,8—1 МПа; температура плит пресса от 110 до 140 °С; время выдержки 2—4 мин. При облицовывании в одноэтажных прессах с обогреваемыми плитами удельное давление, МПа, для пленки 0,4—0,5, для шпона 0,5—0,8; время выдержки под давлением для смолы КФ-Ж (М) не менее, с; для пленки — 40, для шпона толщиной 0,6—0,8 мм — 60, для шпона толщиной 1,1— 1,5 мм — 90; для смолы КФ-БЖ выдержки сокращаются примерно вдвое.

После облицовывания в горячих прессах облицованные заготовки должны храниться уложенными в плотные стопы до полного охлаждения примерно 24 ч. При облицовывании в многоэтажных прессах используются металлические прокладки, с помощью которых загружают пакеты в пресс. При облицовывании в одноэтажных прессах загрузка производится с помощью транспортирующих устройств, как показано на рис. 109. На базе одноэтажных прессов созданы полуавтоматические линии облицовывания щитовых заготовок МФП-2, АКДА 4938-1, АКДА 4940-1. Благодаря механизации процесса трудозатраты на облицовывание щитовых заготовок на одноэтажных прессах

Рис. 109. Схемы загрузочных устройств одноэтажных прессов: а — стальной лентой: / — стальная лента; 2 — пакеты; 3 — плиты пресса; б —с загрузочной кареткой: / — каретка; 2 — пакеты; 3 — плиты пресса,; 4 — разгрузочный конвейер; в — с загрузочным конвейером из термостойкой ленты: 1 — конвейер;

2 — пакеты; 3 — плиты пресса; 4 — термостойкая лента; 5 — разгрузочный конвейер; г — с цепным загрузочно-разгрузочным конвейером; / — стол формирования пакетов; 2 —пакеты; 3 — плиты пресса; 4 — приемный конвейер;

5 — упор; 6 — цепь

в 3 раза меньше трудозатрат, чем на облицовывание в многоэтажных прессах. Предполагается использование проходного метода облицовывания с применением вальцовых прессов. Облицовывание холодным способом применяется при наклеивании на поверхность заготовок толстых слоев облицовок из декоративного бумажно-слоистого пластика, фибры, искусственных кож и др. На основу наносят клей холодного отверждения. Пакет комплектуют в такой последовательности: прокладка — облицовочный материал — основа — облицовочный материал — прокладка. Пакеты укладывают в стопу на подстопный щит и выравнивают кромки. Стопу накрывают вторым щитом и укладывают балки, которые соединяются между собой стяжками в виде талрепов или специальными замками. Стопу помещают в большепролетный пресс. Дают давление и стягивают стопу

стяжками, после чего снимают давление и выкатывают стопу по роликовому конвейеру из пресса для выдержки до полного отверждения клея в условиях цеха. Применение совмещенных клеев на основе мочевиноформальдегидных смол с поливинил-ацетатной эмульсией ускоряет процесс холодного склеивания в несколько раз. Применение клеев на основе каучука требует двухразового нанесения и подсушки. Поверхность бумажно-слоистого пластика перед склеиванием шлифуют для лучшей адгезии с клеем. При одностороннем наклеивании пластика на щитовые заготовки на вторую сторону наклеивают компенсирующий слой, предотвращающий коробление щитов.

Кэширование — специальный метод облицовывания заготовок тонким эластичным материалом путем прикатывания его вальцовыми прессами к предварительно намазанным клеем поверхностям. Принцип метода заимствован из переплетного производства. Название метода происходит от французского слова саспег — прятать, закрывать, и немецкого казсЫегеп — промазывание клеем корешков книги перед приклеиванием обертки переплета. Кэширование широко применяется при облицовывании щитов полимерными пленками, искусственными кожами или бумагами, пропитанными синтетическими смолами. Пленки для кэширования бывают однослойные и многослойные. При кэшировании деталей мебели часто используют двухслойную пленку. Для повышения декоративных свойств применяют пленки с рисунком, имитирующим ценные породы древесины, имеющие тиснение пор, и с отделанной поверхностью. Пленки должны быть толщиной от 0,15 до 0,4 мм, обладать высокой эластичностью и способностью скрывать неровности основы. Толстые пленки лучше скрывают шероховатость облицованных поверхностей. Это особенно важно при кэшировании поверхности древесностружечных плит.

Широко используются пленки на основе поливинилхлорида (ПВХ) и термореактивные пленки на основе пропитанных бумаг. Термореактивные пленки получают, пропитывэя бумэгу мзссой 90—130 г/м2 модифицированными карбамидными или полиэфирными смолами. Смола составляет до 80 % от массы пленки и имеет высокую степень отверждения. Термореактивные пленки получэют толщиной от 0,14 до 0,21 мм. Пленки для кэширования изготавливают на специализировэнных участках и поставляют в готовом виде в рулонах. Пленки могут быть с облагороженной или необлагороженной поверхностью. Детали, облицованные пленкой с облагороженной поверхностью, не требуют дальнейшей отделки. Облагороженные поверхности таких пленок обычно имеют зэщитный слой, предохрэняющий ее от возможного повреждения в процессе кэширования и транспортирования деталей. Детали, облицованные необлагороженной пленкой, отделываются обычным методом.

сования около 20 с. Скорость подачи в линии кэширования с одноэтажным прессом до 12 м/мин. Для таких линий используют тонкие пленки и быстроотверждающие клеи. Это усложняет процесс кэширования: необходима более тщательная подготовка поверхности, чтобы под тонкой пленкой не выявлялась шероховатость основы.

Технологические режимы каширования

Нагрев поверхности щита, °С.......................... 40—60

Расход клея, г/м2:

ПВА-дисперсии............................................... 80—120

мочевиноформальдегидного............................. 40—80

клеи, содержащие растворитель....................... 140—180

Температура подсушки клеевого слоя по зонам, °С:

в первой.......................................................... 35—45

во второй......................................................... 80—90

Температура накатных валов, °С......................... 180—200

Давление прикатных валов, кН/м......................... 30—50

Скорость подачи, м/мии, до.................................... 50

Давление прикатных валов при кэшировании пленками с тисненым рисунком должно быть ниже во избежание ослабления рисунка. Кэширование является прогрессивным высокопроизводительным методом облицовывания деталей для мебельного производства. Имеются установки, осуществляющие одновременное кэширование пластей и профильных кромок щитов, как показано на рис. 111.

Облицовывание криволинейных заготовок требует особых приемов для осуществления необходимого давления на облицовываемые поверхности. Принципы облицовывания криволинейных зэготовок похожи нэ принципы изготовления гнутоклееных детэлей, которые облицовывэют одновременно в процессе их изготовления. Запрессовывать криволинейные заготовки при облицовывании в зависимости от сложности формы можно в пресс-формах с гибкими лентами или эластичными прокладками, в резиновых мешках или в устройствах с эластичной диафрагмой под действием вакуума или повышенного давления в автоклавах. Для ускорения процесса склеи

|

|

|