|

Режим резания на цепи о-долбежных станках

|

|

|

|

Скорость резания цепочки, м/с............................. 2,5—10

Скорость вертикальной подачи, мм/с:

при глубине до 60 мм....................................... 30—25

то же до 100 мм........................................... 20—30

то же свыше 100 мм.................................... 10—20

Скорость боковой подачи, % от вертикальной 50—70

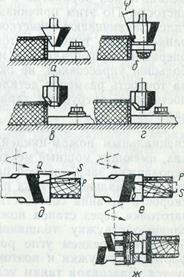

Схема организации рабочего места у цепно-долбежного станка показана на рис. 118, д. Цепно-долбежные станки достаточно производительны и обеспечивают необходимую точность для изготовления строительных изделий. Недостатком их являются частые сколы в месте выхода фрезерной цепи. По этой причине их нельзя использовать при выборке гнезд малых размеров в облицованных деталях. Для этой цели применяют сверлильно-пазовальные станки. Порядок работы на горизонтальном сверлильно-пазовальном станке показан на рис. 130. Выбирают пазы (гнезда) сверлом или концевой фрезой соответствующего диаметра. Режущий инструмент имеет, кроме вращения, осевую и боковую подачи относительно заготовки.

Станки бывают с ручной и механизированной подачей. При ручной подаче рабочий с помощью двух рычагов надвигает суппорт на заготовку, а боковую подачу выполняет путем перемещения стола. Настраивают станок по пяти размерам (рис. 130, б): а — ширина паза (гнезда); б — расстояние паза от пласти заготовки; в — глубина паза; г — расстояние паза от торца; д — длина паза.

Размер а зависит от диаметра сверла и его биения. Размер б обеспечивается настройкой положения стола по высоте. Направление и элемент регулирования показаны стрелками. Размер в по глубине паза определяется положением упора, ограничивающего глубину надвигания сверла. Расстояние паза от торца и длина его достигаются перемещением винтов, ограничивающих боковое передвижение каретки станка, на которой базируется заготовка.

|

|

|

Приемы выборки пазов на сверлильно-пазовальных станках с ручной подачей меняются в зависимости от вида применяемого инструмента. Обычно используют спиральные сверла и концевые фрезы. При работе со спиральными сверлами следует помнить, что у них режущая кромка только на торцовой части. Боковые спиральные кромки при сверлении не производят резания. Они только отводят стружки из зоны резания. У концевых фрез режущие кромки находятся как на торцовых, так и

Рис. 130. Порядок работы на горизонтальном сверлильно-пазвальном стаке:

а-принципиальная схема действия: 1 – шпиндель; 2 – заготовка;

3 – регулируемый упор; 4 – стол; 5- гидроцилиндр; 6 – переключатель;

7 – механизм осцилляций; 8 – электродвигатель; 6 – порядок настройки станка; 1 – по ширине гнезда; II – расстояние гнезда от пласти детали; III – глубина гнезда; IV – расстояние гнезда от торца; V- длина гнезда

на боковых гранях. Концевые фрезы различают: по количеству боковых режущих граней –однозубые, двухзубык; по положению оси вращения – затылованные и незатылованные; по материалу – стальные или с твердым сплавом.

Стальные фрезы делятся на три типа. Тип 1 незатылованные и тип 2 затылованные однозубые применяются для фрез-

рования по контуру, тип 3 – для выборки пазов (гнезд). Однозубые фрезы работают только одной гранью, но имеют достаточный объем впадины для стружки. Их изготавливают диаметром от 3 до 25 мм. Небольшие диаметры концевых фрез и высокая частота вращения их (24 000 мин -1) требуют строгого регулирования подачи на зуб в зависимости от заглубления фрезы. Длина консольной части фрезы ι должна быть минимальной. С уменьшением диаметра фрезы ι должна быть минимальной. С уменьшением диаметра фрезы подача на зуб и длина консольной части должны уменьшаться для предотвращения поломка. Тонкие концевые фрезы часто лоиаются из-за превышения подачи или черезмерного заглубления их. При обработке твердых материалов применяют концевые фрезы, оснащенные пластинками твердого сплава (рис. 131, б).

|

|

|

При выборке (гнезд) на сверлильно-позовальном станке с помощью спмрального сверла и концевой фрезы важным моментом является необходимость ограничения размера паза последовательным высверливанием отверствий по его концам. Затем, высверливая отверстия торцовой режущей гранью спирального сверла, последовательно удаляют материал в промежутке мкжду крайними отверствиями. После этого, не вынимая сверла, поперечными движениями расчищитают все гнездо. При работе спиральным сверлом необходимо следить за тем, чтобы усилие резания распределялось на режущие торцовые кромки симметрично. Если симметричность сил резания нарушить, то возникнет изгибающий сверло момент, который приведет к поломке сверла. Работа концевой фрезой может выпоняться иным порядком, поскольку концевой фрезой может выполняться иным порядком, поскольку она имеет боковую режущую кромку. Выборка паза при этом может производиться перемещением фрезы от второй позиции к первой при заглублении фрезы не более чем на два ее диаметра. Боковые стенки паза при работе концевой фрезой формируются фрезерованием, а при работе сверлом – сверлением с последующим скалыванием образующихся при этом выступов. По этой причине качество поверхности боковых стенок паза при фрезеровании концевой фрезой значительно лучше. Производительность работы с концевыми фрезами выше, чем со спиральными сверлами, которые требуют значительно большего количества проходов с затратами времени на холостой ход. Применение концевых фрез обеспечивает повышение производительности в 1,2-1,5 раза по сравнению с применением спиральных сверл. Осевая подача на один оборот сверла и концевой фрезы зависит от твердости древесины от 0,1 до 2 мм. При боковой подаче при фрезеровании торцовой фрезой от 0,5 до 0,65 мм на оборот (меньшие значения для малых диаметров).

Сверление отверстий. Круглые отверстия на универсальных одно- или многошпиндельных вертикально-сверлильных станках, или многошпиндельных специализированных, или

|

|

|

Рис. 131 Виды сверл и концевых фрез, применяемых для сверления отверстий:

а-сверла; / - подрезатель; 2 - центр; 3 - режущая кромка; б - концевые фрезы

агрегатных, с использованием сверлильных силовых головок. При сверлении круглых отверстий используют спиральные сверла различных видов (рис. 131, а).

на вертикальном одношпиндельном сверлильном сч; круглые отверстия в заготовках можно сверлить по разметке,

упору, шаблону и кондуктору. Сверление по разметке требует затрат времени на разметку центров отверстий на каждой детали. Центры отверстий должны соответствовать пересечениям линий, определяющих координаты отверстия относительно базовых поверхностей. При этом могут быть погрешности при разметке и при сверлении. Более производительно сверлить отверстия по предварительно установленным упорам, базирующим заготовку относительно оси вращения сверла. Такое базирование обеспечивает одинаковое и более точное положение отверстия у всех заготовок.

При сверлении нескольких отверстий одного диаметра, расположенных центрами осей также по одной линии, можно воспользоваться шаблоном, устанавливаемым относительно оси сверла по имеющимся в его дне отверстиям, в которые входит закрепляемый на столе станка соосно со сверлом палец. При сверлении нескольких отверстий, расположенных не по одной прямой линии, применяют кондуктор, представляющий собой шаблон с базирующими поверхностями, по которым он накладывается на заготовку сверху.

Шаблон-кондуктор имеет отверстия, расположенные относительно базирующих поверхностей, как предусмотрено чертежом на обрабатываемую деталь. По кондуктору все отверстия в заготовке сверлят за одну установку. Для каждого отверстия меняют только позицию кондуктора относительно сверла.

Отверстия по кондуктору можно сверлить ручным инструментом. Точность сверления отверстий по кондуктору зависит от точности базирования кондуктора на заготовке, точности расположения отверстий и величины зазора между сверлом и стенками отверстий в кондукторе. Для предупреждения быстрой разработки сверлом отверстия кондуктора снабжаются втулками из закаленной стали. На многошпиндельных станках шпиндели располагают в соответствии с положением отверстий в заготовке относительно установочных баз. При этом возможно сверление многих отверстий различных диаметров за одну установку. Производительность и точность работы многошпиндельных сверлильных станков значительно выше, чем одно-шпиндельных. При этом, пользуясь принципом агрегатирования, можно составить многошпиндельный сверлильный станок, осуществляющий сверление всех отверстий в различных направлениях заготовки за одну установку. Скорость резания на сверлильных станках зависит от твердости материала и может быть от 0,2 до 4 м/с. Подача на оборот сверла также зависит от твердости материала и находится в пределах от 0,1 до 2,2 мм. Точность размера отверстий по диаметру зависит от центровки сверла и уменьшается с увеличением размера и глубины отверстия.

|

|

|

Диаметр отверствий, мм………………………………3-5 6—10 11—25 26—50

Отклонения, мм:

Для неглубоких………………………………….0,2—0,3 0,3—0,4 0,4—0,5 0,5—0,7 для глубоких………………………………………………0,4 0,5 0,8 1,0

На рис. 132 показана схема агрегатного сверлильно-пазо-вального станка СТ409 для сверления отверстий и фрезерования пазов. Станок представляет пятипозиционный агрегат карусельного типа. На четырех позициях установлены сверлильно-пазовальные головки. На первой и второй — вертикальные и горизонтальные, на третьей и четвертой — вертикальные. Загрузка заготовок ручная, выгрузка — автоматическая. Передача деталей на позиции осуществляется с помощью поворотного стола 2, который периодически поворачивается на 360°/5 = 72°. Вертикальная сверлильно-пазовальная головка 1 состоит из двух пазовальных механизмов с приводом вращения шпинделей и их осцилляции. Горизонтальная головка 5 имеет два шпинделя с правым и левым вращением. Головки работают синхронно в автоматическом режиме. Организация рабочих мест у сверлильных станков показана на рис. 118, е.

Окончательная обработка щитов. Для получения готовой де- уг тали в форме щита щитовые заготовки после облицовывания окончательно обрабатывают. В состав стадии окончательной обработки щитов входят следующие технологические операции: опиливание щитов по периметру для удаления припуска и обеспечения взаимозаменяемости по размерам; фрезерование кромок по периметру для обеспечения требуемой формы сечения кромок и периметра; сверление отверстий и пазов, необходимых для сборки изделия и установки метизов; зачистка поверхностей для удаления дефектов предыдущих операций и подготовка детали к отделке.

|

|

|

Необходимость и последовательность этих операций зависят от конструктивных особенностей детали. Основными конструктивными моментами, обусловливающими различие в последовательности технологических операций по окончательной обработке щитовых заготовок, являются: форма щита, форма и метод оформления его кромки. По форме щиты могут быть прямоугольными или со сложной формой периметра. Примеры различного оформления кромок щитовых деталей из древесностружечных плит показаны на рис. 133.

Перечисленные операции окончательной обработки в зависимости от условий могут выполняться в различной последовательности, а некоторые из них даже могут быть опущены. При этом возможно укрупнение операций путем обобщения их и выполнения на одном рабочем месте с использованием специализированных устройств. В мебельном производстве используются поточные линии, осуществляющие окончательную обработку щитов. Имеются поточные линии, сформированные из

Рис. 132. Схема агрегатного сверлильного-пазовального станка СТ409:

|

1-вертикальная головка; 2 – поворотный стол; 3 – механизм снятия детали; 4 –

роликовый конвейр; 5 – горизонтально-нозовальная головка

|

Рис. 134. Схемы обработки кромок облицованных древесностружечных плит:

1-подрезная пила; 2 – комбинированная пила с дробилкой; 3 – фреза цилиндрическая; 4 – фреза сборная раздвижная; 5 – подрезное устройство;

6 – фреза для выборки фальца; 7 – фреза коническая; 8 – нож дисковый;

9 – ролик опорный

Станков общего назначения путем соответствующих устройств, обеспечивающих технологическую связь между этими станками. Линии различаются по охвату технологических операций обработки щитов. На мелких предприятиях удобно организовать поточные линии, дифференцируя окончательную обработку щитов на участки: механической обработки кромок щитов в размер;

Рис. 133. Оформление кромок древесностружечных плит:

1,2,3, 4 - строганным шпоном; 5,6,7,8,9,10,11,12 – обладками из массивной древесины; 7-пластмассовой обкладкой; 13,14,15,16,17,17,18,19, 20-формирование сложных профилей соединением различных обкладок

облицовывания кромок или приклейки обладок; сверления присадочных отверстий; шлифования.

Такое деление на участки удобно для компоновки оборудования. Длина каждого участка невелика. Наряду с такими механизированными участками окончательной обработки щитов имеются полуавтоматические и автоматические линии, осуществляющие весь комплекс работ по окончательной обработке облицованных щитов заготовок для изготовления мебели. Трудности в организации поточных линий заключаются в том, что необходимо синхронизировать исполнение различных по принципу технологических операций, например механическую обработку по периметру и оформление кромок, сверление отверстий и шлифование. Решить эту проблему стало возможным для прямоугольных щитов благодаря применению новых, прогрессивных материалов и технологических приемов — термопластичных клеев, кромочных облицовочных материалов, облицовыванию проходным методом, применению многошпиндельных присадочных станков и др.

При организации поточных линий по окончательной обработке облицованных и ламинированных щитовых заготовок необходимо было решить ряд сложных технических проблем. При опиливании и фрезеровании облицованных тонким слоем щитов на их поверхности могут образовываться сколы. Для их устранения при опиливании щита было предложено использовать специальные резцы, устанавливаемые перед пильным диском неподвижно так, что при подаче щита к пильному диску резец подрезает облицовочный слой на глубину чуть более его толщины. Схемы обработки кромок древесностружечных плит облицованных показаны на рис. 134.

При удалении свесов облицовочного слоя с фрезерованием кромки щита предлагается применение фрез со скошенными резцами, как показано на рис. 135, д, е, о/с, а для удаления свесов облицовочного слоя без обработки кромки щита — угловые и комбинированные фрезы (рис. 135, а — г). Применение таких фрез обеспечивает соответствующее оформление фаски облицованной детали и предотвращает образование сколов. При фрезеровании кромок древесностружечных плит используют фрезы с пластинками из твердых сплавов. Из-за структурных особенностей строения древесностружечных плит при фрезеровании их кромок шероховатость в 1,5—2 раза выше, чем при фрезеровании пластей и цельной древесины. При этом шероховатость зависит от плотности плит, подачи на зуб и затупления фрезы. Оптимальная скорость резания при цилиндрическом фрезеровании древесностружечных плит 30—80 м/с, для концевых фрез 5—25 м/с. Подачу на зуб при цилиндрическом фрезеровании можно довести до 0,4 мм при встречной подаче, а при попутной до 0,7 мм. Одним из прогрессивных технологических

решений по оформлению кромок щитовых деталей является использование кромочных облицовочных материалов, изготавливаемых в виде непрерывной ленты. Применение рулонных облицовочных материалов на основе бумаги или синтетических пленок с использованием термопластичных клеев-расплавов позволило процесс облицовывания кромок производить в потоке проходным способом.

Кромочные материалы с отделанной лицевой поверхностью не шлифуют и не отделывают. В некоторых случаях еще используют для облицовывания кромок полоски строганого шпона или листового кромочного материала. Применение строганого шпона требует в дальнейшем его шлифования и отделки. Это усложняет весь технологический процесс и устройство поточных линий, но технически решено и применяется на практике. На рис. 113 и 127 показаны поточные линии для окончательной обработки брусковых и щитовых заготовок. Для специализированных предприятий в настоящее время разрабатываются и изготавливаются комплекты деревообрабатывающего оборудования: для производства стульев — СТ400С; для изготовления оконных блоков — ОК2500; для дверных блоков — ДВ250; паркета —

Рис. 135. Удаление свесов облицовочного слоя фрезами:

а, б, в, г — без обработки кромок; д, е, ж —

с обработкой кромок щита

|

Рис. 136. Схема устройства циклеваль-

ного станка и ножа:

ч — станок: / — заготовка; 2 — механизм подачи;

3 — нож (цикля); б —форма ножа (цикли) после

заточки и правки

|

ПАРК-700 и П200; панелей деревянных домов —ПДК250 и ПДМ-1; для несущих клееных деревянных конструкций — КДКЮ. Цифры указывают производительность комплекта в единицах учета за год, а последние, добавляемые две цифры— номер модели.

|

|

|