|

Перколяция масел и парафинов. Основные секции установок, главные аппараты и условия их работы. Материальные балансы. Качество получаемых продуктов.

|

|

|

|

Очистка (доочистка) фильтрованием (перколяцией) ч/з неподвижный слой адсорбента применяется при производстве масел и параф.

В результате извлекаютсяс я смолы, производ. азота и кислорода и др. нежелат. комп-ты.

При этом улучш. цвет масла и парафина, исчез. запах и ↓кокс-ть.

Перколяцией подвергают масла прошедшие оч-ку избират. р-лями. В зависит от ν фильтруемого продукта, с кот.связана глубина проникновенияя масла в поры ад-та и, след-но, эффективность очистки, фильтрование проводят при t=20-100˚С.

Парафины фильтруются после их расплавления, а высоковяз. растворяют в бензине и легроине. Размеры зерен адсорбентата 0,5-2 мм д/вяз. масла, 0,3-0,5 мм – д/маловяз

Процесс сост. из: загрузки адсорбентом; наполнения фильтра продуктом или его раствором; фильтрования; промывки растворителем; продувки воздухом или инерт. газом и пропарки в.п.; выгрузки адсорбента.

Основным узлом установки является узел фильтрования, состоящий из 4 последовательно включенных фильтров, три из них работают постоянно, в четвертом проводится регенерация адсорбента.

Адсорбент считается отработанным, когда качество отобранного после фильтрования продукта не отвечает предъявляемым требованиям. Отработанный адсорбент регенерируют на отдельной установке выжигом в печи при 500-650˚С.

Основным аппаратом является фильтр (диаметр 2-3 м, высота 4,5-10 м) - полый цилиндрический аппарат.Вверху и внизу фильтра имеются головки с фильтрующей тканью, задерживающей частицы адсорбента, захваченные отфильтрованным продуктом. Фильтруемый продукт можно подавать с верху вниз или снизу вверх.

«-»: периодичность, громозд-ть, больш. длит-ть вспомог. опер-ций, бол. кол-во сырья обращ. в сист. фильтров, на большинстве установок адсорбент не регенерируется, что значительно ухудшает ТЭП процесса.

|

|

|

Мат.баланс: Поступило деп.масло, получили очищ. масло и отгон.

Выход для дистиллятных очищ. масло – 98%; для остат. – 96%.

При перколяционной очистке парафинов расплавленный парафин через паровой подогреватель подается снизу в первый фильтр. Из первого фильтра продукт через промежуточную емкость и подогреватель подается во второй фильтр. Из него парафин поступает в емкость, из которой через паровой подогреватель поступает в третий фильтр. По выходе из него очищенный парафин через промежуточную емкость подается в рамный фильтр-пресс, где отделяются мельчайшие частицы адсорбента, далее направляется в емкость очищенного парафина, из которой откачивается в отделение разлива парафина. По окончании цикла первый фильтр переключают на разгрузку и включают четвертый фильтр.

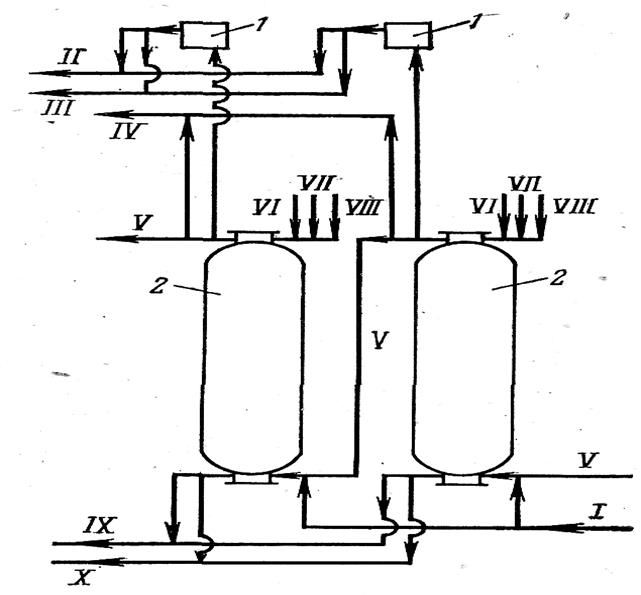

1 - смотровое окно; 2 - фильтр.

Линии: I - очищаемое сырье; II - продукт глубокой очистки; III - продукт менее глубокой очистки; IV - промежуточный продукт; V - переход из одного фильтра в другой; VI - лигроин на промывку адсорбента; VII - пар на пропарку адсорбента; VIII - воздух на продувку адсорбера; IX - вывод промывки; X - вывод пара.

Характеристика гидропроцессов, применяемых при производстве смазочных материалов. Место гидрогенизационных процессов в поточных схемах производства масел.

Гидрогенизационные процессы могут полностью заменить традиционно используемые: гидрирование или гидрокрекинга – СО, кат депарафинизацией и изомеризац-депараф-ю селект раст-ми, гидродоочистка-очистку отбелив-ми глинами.

Гидрооч-ка применяется в основном для осветления масл. фр.

Изменяютсяся св-ва: ↓кокс-ть, содерж.S, ИВ несколько↑, t заст. м.↑ на 1-3˚С.

Сырье: остат., дистиллят., депараф. рафинаты.

|

|

|

Выход гидродооч. масел превыш. 97%(масс.).

Побоч. пр-ты: у/в газы, сероводород, отгон.

Преим-ва пр-сса гидродооч-ки по срав. с доочисткойкой отбел. глинами закл-ся в бол. выходе масел(97-98% вместо 94-95), несколько лучшим их кач-вом(цвет, кокс-ть, сод.S и др.), меньшей себест-ти и привед. затратах. Стоим-ть уст-ки гидрооч-ки выше,но дополнит. расходы окуп-ся за счет увел. выхода масла.(300-340°С, 2,5 – 4 МПа.)

Гидрокрекинг

Цель – произ-во высокоиндексных базовых масел(ИВ100-110/115-135).

Сырье – высоковяз. тяж. вакуум. дистилляты и деасф-ты или их смеси(ИВ 50-75).

Экономичностьть процесса завис. от раб. давления. Т=370-425°С, Р=14-20МПа.

При гидрокр. нежелат. комп-ты подверг.:

-аром. и гетероген.соед. гидрируются,

-полицикл. нафт.у/в расщепляются(гидродецикл/ц в мононафтены),

-непред. насыщ-ся водородом.

Одновр. протек. р-ции гидроизомер/ц н-параф. в i-параф.

Процесс кат. депараф. Основан на реакциях гидроизомеризации у/в(первое направление) и дегидроароматизации(2-ое направление).

Назначение: возможность получения высокоиндексных маловязких нефтяных масел.

Характерны реакции изомеризации и крекинга.

Сырьё: твёрдые парафины, петролатумы, гачи, отходы обезмасливания.

«-» гидрокаталитических технологий явл. увеличение доли маловязких базовых масел за счёт вязких и высоковязких, исключение возможности получения парафина, ароматизированных продуктов для производства сажи как пластификаторов при получении резины.

|

|

|