|

Конструирование сборочной единицы

|

|

|

|

10.1. Создать новый документ «Сборка» (рис. 10.1). Нажать кнопку «Добавить из файла» (рис. 10.2) на панели «Редактирование сборки» (рис. 10.3) и вызвать окно, где размещен вал, рис. 10.4.

Рис. 10.1. Создание документа сборка

Рис. 10.2. Панель инструментов

Рис. 10.3. Добавить компонент

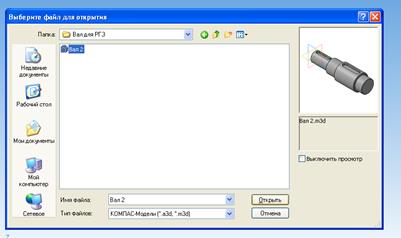

10.2. Выбрать файл (основная деталь сборки) для открытия компонента (рис. 10.4). В сборке аккуратно укажите точку начала координат сборки. Курсор должен находиться в режиме в режиме указания начала координат (рис. 10.5).

Рис. 10.4. Открытие файла для сборки (основная деталь)

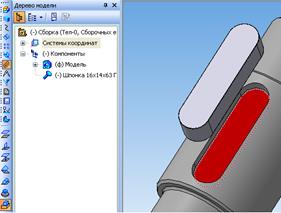

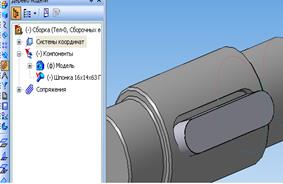

После вставки компонента в сборку его начало координат, направление осей и системные плоскости совмещаются с аналогичными элементами сборки. Первый компонент автоматически фиксируется в сборке в том положении, в котором он вставлен. Признаком фиксации элемента служит символ (ф) слева от имени компонента в «Дереве модели» (рис. 10.5).

Рис. 10.5. Вставка элемента сборки

10.3. Вставить в шпоночный паз стандартную шпонку

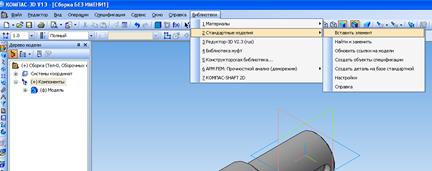

10.3.1. Для того, чтобы вставить в сборку стандартный элемент в формате 3D (рис. 10.6), необходимо в разделе «Стандартные изделия» «Библиотеки» обратиться к пункту «Вставить элемент» (рис. 10.7).

Рис. 10.6. Фиксация компонента сборки

Рис. 10.7. Вставить стандартный элемент в формате

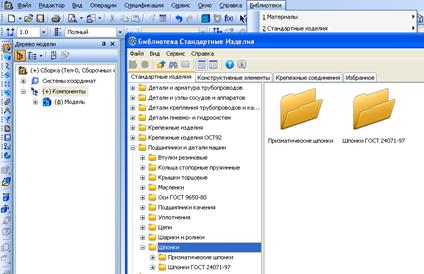

10.3.2. В открывшемся окне «Библиотека стандартных изделий» найти раздел «Подшипники и детали машин», а в нем подраздел «Шпонки» и «Призматические шпонки» (рис. 10.8).

Рис. 10.8. Библиотека стандартных изделий

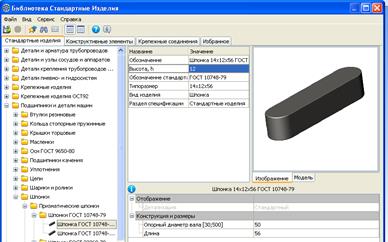

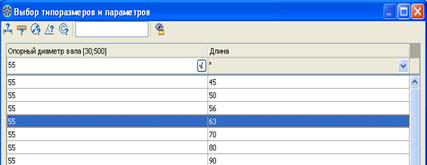

Открыть в разделе «Призматические шпонки» подпункт шпонка ГОСТ 1077-79, исполнение 1 (скругление с обеих сторон). Дважды кликнуть на строке «Опорный диаметр вала» [30;500] (рис. 10.9). Ввести в строке опорный диаметр вала его значение «55 мм» и нажать «птичку», в строке длина выбрать ближайшую к длине шпоночного паза стандартную длину шпонки «63 мм» (рис. 10.11).

|

|

|

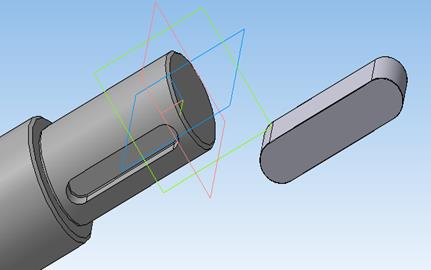

10.3.3. Нажать кнопки «ОК» и «Применить». В результате на сборке появится фантом шпонки (рис. 10.12). Нажать стрелку «Создать объект» и отменить сообщение для создания спецификации и завершить операцию командами «Стоп» или «Прервать команду» (рис. 10.13).

10.3.4. Для перемещения шпонки к месту установки на панели «Редактирование сборки» нажать кнопку «Переместить компонент», переместить шпонку, установив ее над соответствующим шпоночным пазом и прервать команду (рис. 10.14).

Рис. 10.9. Призматические шпонки

Рис. 10.10. Выбор параметров шпонки

Рис. 10.11. Выбор длины шпонки

Рис. 10.12. Фантом призматической шпонки

Рис. 10.13. Вставка шпонки в сборку

а

б

Рис. 10.14. Установка шпонки над пазом:

перемещение (а); установка (б)

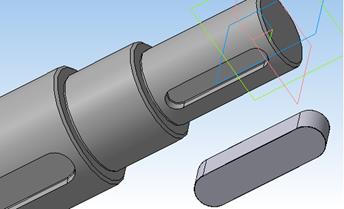

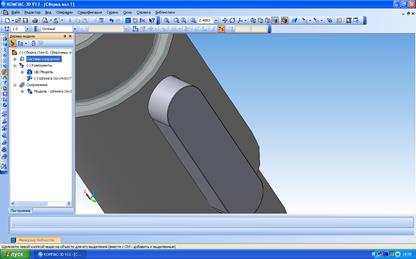

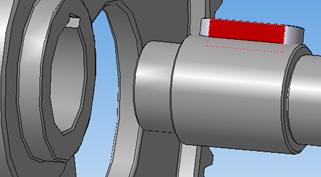

10.3.5. Для точной установки шпонки в пазу вала нужно на панели «Редактирование сборки» нажать кнопки «Сопряжения» (рис. 10.15 а) и «Совпадение объектов» (рис. 10.15 б). Указать на валу поверхность для совпадения (дно шпоночного паза, рис. 10.16 а) и на шпонке (ее нижнюю плоскую поверхность). Нажать кнопки «Создать объект» и «Прервать команду». На рис. 10.16 б дана картина построения после сопряжения указанных поверхностей.

а

б

Рис. 10.15. Подготовка к точной установки шпонки:

сопряжение (а); установка совпадения объектов (б)

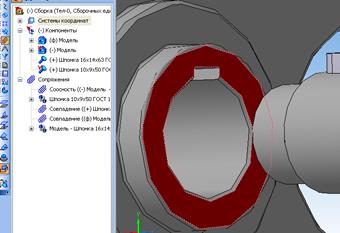

Указать для сопряжения боковую поверхность шпонки (рис. 10.17 а) и соответствующую ей боковую поверхность шпоночного паза. На рис. 10.17 б показана картина конструкции после выполнения сопряжения боковых поверхностей шпонки и вала. Для окончательной установки шпонки в пазу вала следует совместить поверхности скругления шпонки (рис. 10.18 а) и шпоночного паза. Нажать кнопки «Создать объект», «Запомнить состояние» и «Прервать команду».

а

б

Рис. 10.16. Установка шпонки в паз вала:

а – поверхность совмещения на валу;

б – поверхности вала и шпонки совмещены

|

|

|

Команда «Запомнить состояние» фиксирует элемент от возможных дальнейших несанкционированных перемещений относительно вала. На рис. 10.18 б показана шпонка, установленная в пазу вала.

а

б

Рис. 10.17. Сопряжение боковых поверхностей шпонки и паза:

а – указание поверхности; б – установка

а

б

Рис. 10.18. Установка шпонки:

а –указание поверхности; б – шпонка установлена точно

10.3.6. Повторить процедуры п. 10.3.5. для установки в паз вала второй призматической шпонки для меньшего диаметра.

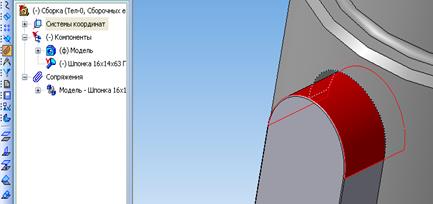

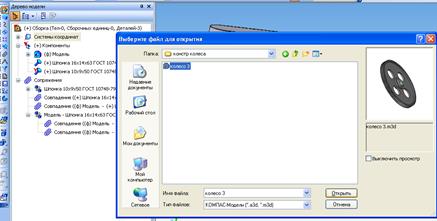

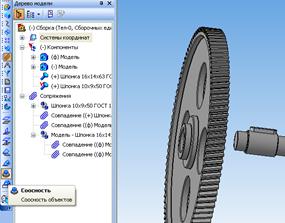

10.3.7. Для установки зубчатого колеса на вал необходимо командой «Вставить из файла» вызвать трехмерную модель зубчатого колеса (рис. 10.19). Завершение этой команды показано на рис. 20. Затем войти в «Редактирование сборки» нажать кнопки «Сопряжения», выбрать «Соосность» (рис. 10.21 а) и указать на зубчатом колесе поверхность для центрирования (рис. 10.21 б). На валу следует указать соответствующую посадочную поверхность. Нажать кнопки «Создать объект» и «Прервать команду».

Рис. 10.19. Исполнение команды «Вставить из файла»

Рис. 10.20. Завершение команды «Вставить из файла»

Выбрать команду «Совпадение» и указать совпадающие плоскости шпонки (рис. 10.22 а) и шпоночного паза на зубчатом колесе. Завершить действующую команду. Указать совпадающие поверхности на ступице зубчатого колеса (рис. 10.22 б) и торце посадочной поверхности для зубчатого колеса на валу. Нажать кнопки «Создать объект», «Запомнить состояние» и «Прервать команду» (рис. 10.22 а).

а

б

Рис. 10.21. Установка зубчатого колеса:

а – выбор сопряжения «Соосность»;

б – указание поверхности для центрирования

а

б

Рис. 10.22. Указание поверхностей для сопряжения:

а) – шпоночного паза; б) – ступицы зубчатого колеса

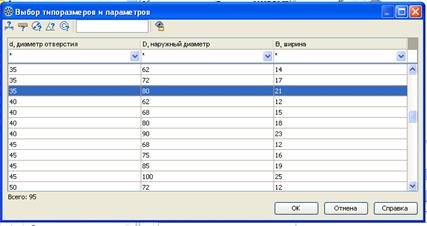

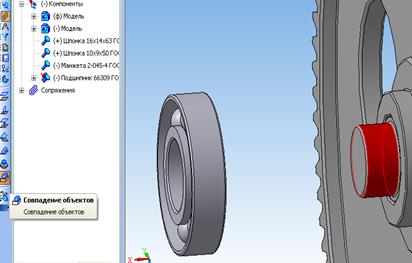

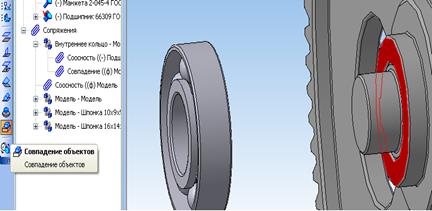

10.3.8. После установки шпонок и зубчатого колеса на вал устанавливают радиально-упорные шариковые подшипники. Для этого разделе «Стандартные изделия» «Библиотеки» нужно обратиться к пункту «Вставить элемент» и открыть раздел «Подшипники качения» (рис. 10.22 б), выбрать типоразмер подшипника (рис. 10.23 а). Нажать кнопки «ОК» и «Применить», закрыть всплывающее окно подетальной спецификации, нажать кнопки «Создать объект» и «Прервать команду». Система выполнит построения, приведенные на рис. 10.23 б.

|

|

|

а

б

Рис. 10.23. Установка компонентов сборки:

а – зубчатое колесо установлено;

б – библиотека подшипников

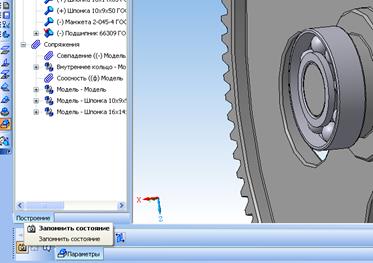

Для установки подшипника на шейку вала необходимо обеспечить его соосность (рис. 10.24 а), указать совмещение сопрягаемых посадочных поверхностей (рис. 10.24 б) и торцев (рис. 10.25 а). После установки подшипника в проектное положение его нужно зафиксировать, нажав на кнопку «Запомнить состояние» (рис. 10.25 б). Для установки второго подшипника необходимо повторить действия п. 10.3.8.

а

б

Рис. 10.24. Установка компонентов сборки:

а – выбор типоразмера подшипника;

б – подшипник и его фантом

а

б

Рис. 10.25. Установка подшипника:

а – обеспечение соосности;

б – указание посадочной поверхности

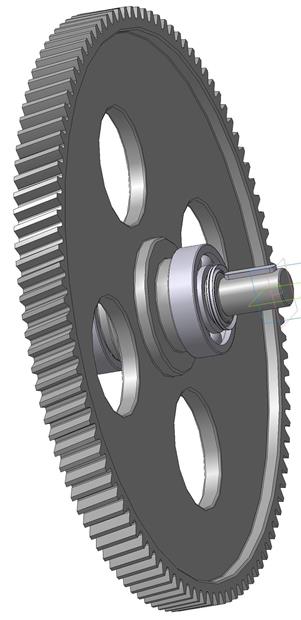

10.3.9. Завершает формирование сборки установка уплотнения на посадочную поверхность подшипника. Выбор типоразмера и установка уплотнения осуществляется в порядке, указанном в п. 10.3.8. На рис. 10.26 показана сборка вала с двумя шпонками, зубчатым колесом, подшипниками и уплотнением.

а

б

Рис. 10.26. Установка подшипника:

а – указание сопрягаемых торцев; б – фиксация установки

Рис. 10.27. Вал в сборе с колесом,

подшипниками и уплотнением

Библиографический список

1. Иванов М.Н. Детали машин: Учеб.для студентов втузов / Под ред. В.А. Финогенова. – 6-е изд., перераб. – М.: Высш.шк., 2000. – 383с.: ил.

2. Детали машин: Учеб.для вузов / Л.А. Андриенко, Б.А. Байков, И.К. Ганулич и др.; Под ред. О.А. Ряховского. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2002. – 544 с. – (Сер. Механика в техническом университете; Т.8)

3. Чернавский С.А. Проектирование механических передач. М.: Машиностроение, 1984. 421 с.

4. Чернин И.М. Расчеты деталей машин / И.М. Чернин, А.В. Кузьмин, Г.М. Ицкович – 2-е изд., перераб. И лоп. – Мн.: Высш.шк., 1978. – 472 с.: ил.

5. Курмаз Л.В. Детали машин. Проектирование: Учеб.пособие / Л.В. Курмаз, А.Т. Скойбеда. – Мн.: УП «Технопринт», 2001. – 290с.

6. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с.

|

|

|

7. Иванов М.И. Детали машин: Учеб. Для студентов втузов / Под ред. В.А. Финогенова. – 6-е изд., перераб. – М.: Высш. шк., 2000. – 383 с.

8. Шелофаст В.В. Основы проектирования машин. М.: Изд-во АМП. – 472 с.

9. Дунаев П.Ф.,Леликов О.П. Конструирование узлов и деталей машин: Учеб. Пособие для машиностоит. Спц. Вузов. – 4-е изд., перераб. и доп. – М.: Высш. шк., 1985. – 416 с.

ОГЛАВЛЕНИЕ

Введение.......................................................................................... 3

Требования к оформлению расчетно-графических заданий...... 4

1. Варианты заданий...................................................................... 5

2. Материалы и термообработка................................................. 15

3. Последовательность расчета цилиндрических зубчатых передач 20

3.1. Определение коэффициента режима работы................. 20

3.2. Определение допускаемых напряжений........................ 22

3.3. Определение коэффициента нагрузки и степени точности передачи 25

3.4. Назначение коэффициента ширины зуба ψа.................. 26

3.5. Определение межосевого расстояния зубчатой

передачи и модуля зацепления....................................... 27

3.6. Расчет чисел зубьев, фактического передаточного

числа и угла наклона зуба............................................... 28

3.7. Проверка действительных контактных напряжений.... 30

3.8. Проверка прочности зубьев шестерни и колеса на

изгиб.................................................................................. 30

3.9. Усилия, действующие в цилиндрическом косозубом зацеплении 32

4. Последовательность расчета конических передач............... 32

4.1. Определение диаметра колеса......................................... 32

4.2. Определение числа зубьев шестерни и колеса............. 33

4.3. Определение внешнего (окружного) модуля

передачи и фактического передаточного числа........... 33

4.4. Определение внешнего конусного расстояния и

угла наклона зуба............................................................. 33

4.5. Определение углов делительных конусов и среднего окружного модуля 34

4.6. Проверка действительных контактных напряжений.... 34

4.7. Определение действительных напряжений изгиба

в конической паре........................................................... 35

4.8. Расчет усилий в конической передаче............................ 35

5. Последовательность расчета червячных передач................. 36

5.1. Эквивалентное число циклов нагружения зубьев при расчете на контактную прочность 36

5.2. Эквивалентное число циклов нагружения зубьев при расчете на изгибную прочность 36

5.3. Расчет коэффициента долговечности для контактной прочности 36

5.4. Определение коэффициента долговечности при

расчете на изгиб............................................................... 37

5.5. Определение допускаемых напряжений........................ 37

5.6. Расчет межосевого расстояния и выборов основных параметров передачи 39

|

|

|

5.7. Определение скорости скольжения и действительных контактных напряжений 42

5.8. Геометрические размеры червяка и червячного

колеса................................................................................ 42

5.9. Проверка напряжений изгиба.......................................... 43

5.10. Силы, действующие в червячном зацеплении............ 44

6. Последовательность расчета планетарных передач............. 45

6.1. Общие вопросы................................................................. 45

6.2. Расчет коэффициентов долговечности........................... 46

6.3. Подбор чисел зубьев планетарной передачи................. 46

6.4. Межосевое расстояние...................................................... 47

6.5. Определение геометрических параметров передачи

и модуля зацепления....................................................... 48

6.6. Окружная сила в зацеплении........................................... 49

7. Расчет и конструирование вала............................................. 49

7.1. Ориентировочный расчет вала........................................ 49

7.2. Диаметральные размеры вала:......................................... 50

7.3. Расчет диаметра вала в опасном сечении....................... 52

7.4. Расчет вала на сопротивление усталости

(выносливость)................................................................. 64

7.5. Справочные данные по коэффициентам

концентрации напряжений............................................ 66

7.6. Рекомендации по оформлению рабочего чертежа

вала.................................................................................... 71

8. Расчет вала на выносливость на ЭВМ................................... 74

8.1. Последовательность расчета............................................ 74

9. Конструирование зубчатого колеса на ЭВМ....................... 85

9.1. Последовательность конструирования

(формирование диска зубчатого колеса)....................... 86

9.2. Формирование ступицы колеса....................................... 92

9.3. Формирование отверстия для вала и шпоночного паза 96

9.4. Формирование диска колеса и отверстий в нем.......... 100

10. Конструирование сборочной единицы.............................. 105

Библиографический список...................................................... 125

Учебное издание

Нилов Владимир Александрович

Жилин Роман Анатольевич

Битюцких Ольга Константиновна

Демидов Алексей Владимирович

выполнение

Расчётно-графического задания

по курсу детали машин

И ОСНОВЫ КОНСТРУИРОВАНИЯ

В авторской редакции

Подписано в печать 19.05.2014.

Формат 60´84/16. Бумага для множительных аппаратов.

Усл. печ. л. 7,1. Уч.-изд. л. 5,6. Тираж 250 экз.

Зак. №

ФГБОУ ВПО

«Воронежский государственный технический университет»

394026 Воронеж, Московский просп., 14

394026 Воронеж, Московский просп., 14

|

|

|