|

Рекомендации по проектированию литых деталей с учётом требований технологичности

|

|

|

|

Рекомендации по проектированию направлены, в основном на детали, получаемые литьём в песчано-глинистые формы.

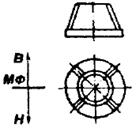

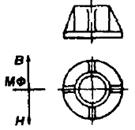

1. Необходимо стремиться к использованию одной плоскости разъёма. Возможность её создания определяется по правилу световых теней, согласно которому, теневые участки при воображаемом освещении детали параллельными лучами в направлении, перпендикулярном к плоскости разъёма формы, должны отсутствовать (рис. 1П).

Рис. 1П. Конструкции отливок

(верхние - технологичные, нижние - нетехнологичные)

Для облегчения формовки и уменьшения числа стержней вертикальные рёбра жёсткости, выступы и другие элементы необходимо располагать перпендикулярно к плоскости разъёма горизонтальные - в плоскости разъёма.

Основные рекомендации по отработке конструкции отливки на технологичность приведены в таблице 1 П.

Таблица 1П

Основные правила отработки конструкции отливки на технологичность

| Условия получения рациональной конструкции | Схема конструкции | |

| Нерациональная | Рациональная | |

| Для упрощения изготовления модели и формы разъём модели следует осуществлять в одной плоскости с плоскостью разъёма формы |

|

|

| Внутренние полости литых деталей следует выполнять без применения стержней, открытыми и без поднутрений |

|

|

| Верхние (по положению при заливке) горизонтальные поверхности следует заменять наклонными |

|

|

| Стержень, оформляющий внутреннюю полость, должен крепиться с обоих концов; применения жеребеек следует избегать |

|

|

| Элементы, выступающие на поверхности детали и выполняемые в моделях объёмными (например, бобышки Б), следует объединять и соединять с выступающей неотъёмной частью |

|

|

| Внутренней полости, оформляемой стержнем, следует придавать простейшие очертания - без поперечных перегородок и глубоких впадин |

|

|

|

|

|

Продолжение табл. 1П

| Условия получения рациональной конструкции | Схема конструкции | |

| Нерациональная | Рациональная | |

| Для снижения трудоёмкости формовки и уменьшения расхода формовочных материалов детали должны иметь компактную конфигурацию и по возможности небольшие габариты (особенно по высоте) |

|

|

| В конструкциях крупных шестерён, шкивов и маховиков нужно применять изогнутые спицы |

|

|

| Обрабатываемые взаимно перпендикулярные поверхности следует располагать так, чтобы припуски П на обработку не создавали участки не выполнимые при формовке |

|

|

| Обрабатываемые бобышки следует располагать на одном уровне, обеспечивающем обработку за один проход |

|

|

| Бобышки и приливы, расположенные на наружных стенках и подлежащие обработке, рекомендуется заменять выточками, если это допустимо при заданной толщине тела отливки |

|

|

Продолжение табл. 1П

| Условия получения рациональной конструкции | Схема конструкции | |

| Нерациональное | Рациональное | |

| Рёбра жёсткости следует располагать в плоскости разъёма формы и перпендикулярно к ней |

|

|

| Бобышки на стенках детали, подлежащие сверлению, необходимо располагать с одной стороны, учитывая возможность их относительного смещения |

|

|

| При оформлении внутренней полости стержнем и наличии с наружной стороны бобышек и приливов целесообразно переносить их на внутреннюю поверхность |

|

|

| Стенкам литых деталей необходимо придавать равномерные сечения |

|

|

| Особое внимание следует обращать на принцип направленного затвердевания |

|

|

2. Минимальная толщина стенки отливки должна соответствовать значениям, приведенным в таблице 2П.

Таблица 2П

| № п/п | Материал отливки | Индекс | Масса отливки, кг | Длина стенки Lmax, мм | Толщина стенки Smin, мм |

| Чугун серый | МЛ-1 | До 100 | До 200 | 3-4 | |

| 100-1000 | 200 - 800 | 6-8 | |||

| Чугун ковкий | До 100 | До 100 | 2,5-3,5 | ||

| 100-300 | 100-400 | 4,5-5,5 | |||

| Сталь углеродистая и низколегированная | МЛ-2 | До 100 | До 200 | 8-10 | |

| 100-1000 | 200 - 800 | 12-14 | |||

| Сплавы алюминиевые | МЛ-4 | До 2,0 | До 200 | 3-5 | |

| 2-10 | 200 - 500 | 6-8 | |||

| Сплавы магниевые | МЛ-4 | До 2 | До 200 | 3,5-4,5 | |

| 2-8 | 200 - 400 | 6-7 | |||

| Бронза оловянистая | МЛ-4 | До 10 | До 50 | 3-4 | |

| 10-50 | 50-100 | 5-6 | |||

| Бронзы и латуни специальные | МЛ-4 | До 0,25 | До 50 | 6-7 | |

| 0,25-4,0 | 50-100 | 8-10 |

|

|

|

3. Построение внутренних полостей и отверстий Минимальные размеры литых отверстий в зависимости от толщины стенки приведены в табл. ЗП.

Таблица ЗП

| Толшина стенки S, мм | 4-6 | 6-8 | 8-10 | 12-14 | 14-16 | 16-18 | 18-20 |

| Диаметр отверстия Dmin, мм |

Наименьший диаметр отверстий в отливках при литье в кокиль: из лёгких сплавов - 5 мм, из медных сплавов - 8 мм, из стали - 12 мм.

В случае выполнения глухих или квадратных отверстий данные табл. ЗП увеличивают в 1,2 - 1,4 раза.

Площади окон в отливках, выполняемых для вывода стержней и удаления газов, устанавливают в зависимости от объёма внутренней полости отливки по табл. 4П.

Таблица 4П

| Объём внутренней полости, дм3 | ≤0,5 | 0,51-1,0 | 1,1-3,0 | 3,1-5,0 | 5,1-10,0 | 10,1-25,0 | 25,1-50,0 | 50,1-100 |

| Площадь окон, см2 |

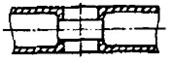

4. По возможности следует предусматривать конструктивные уклоны (таблица 5П), обеспечивающие минимальный расход и направленное затвердевание металла.

Таблица 5П

| Эскиз | h, мм |

| αк, ° |

| До 25 | 1:5 | 11°30' |

| 25-100 | 1:10 | 5°30' | |

| 100-500 | 1:20 | 3° | |

| Св. 500 | 1:50 | 1° |

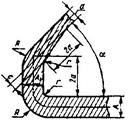

5. Выполнение углов, переходов, сопряжений

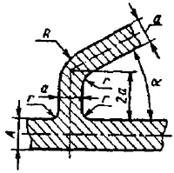

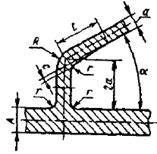

Переходы сечений и углов, должны быть плавными и округлены радиусами закруглений. Соотношение толщин стенок на сопрягаемых участках не должно быть более 4, т.е.

При соотношение толщин стенок  переходы выполняют с помощью радиусов закруглений (галтелей); три большем соотношении толщин стенок -

переходы выполняют с помощью радиусов закруглений (галтелей); три большем соотношении толщин стенок -  переход следует выполнять клинообразно (рис. 2П). Радиусы галтелей следует принимать равными

переход следует выполнять клинообразно (рис. 2П). Радиусы галтелей следует принимать равными  , рекомендуемый ряд радиусов

, рекомендуемый ряд радиусов

галтелей: 1, 2, 3, 5, 8, 10, 20, 25, 30, 40 мм.

|

|

rmin=0,5R

rmin=0,5R

R = 0,3(S – S1) - чугун, сплавы Al, Mg, Zn

R = 0,4(S - S1) - сталь, сплавы Сu

R = 0,3(S – S1) - чугун, сплавы Al, Mg, Zn

R = 0,4(S - S1) - сталь, сплавы Сu

|  L≥4(S-S1) – Чугуны, сплавы Al, Mg, Zn

L≥5(S-S1) – сталь, сплавы Сu

L≥4(S-S1) – Чугуны, сплавы Al, Mg, Zn

L≥5(S-S1) – сталь, сплавы Сu

|

|

|

|

Рис. 2П. Прямые сопряжения стенок отливки

Примеры угловых сопряжений показаны на рис. ЗП и Т - образных на рис. 4П, 5П.

| А:а<1,25 | А:а>1,25 | ||||

|  а)

а)

| ||||

|  б)

б)

| ||||

| А:а | C | r | |||

| Сталь и медные сплавы | Чугун и сплавы Al и Mg | ||||

| <1,25 1,25-1,8 1,8-2,5 >2,5 | A-a 0,8(A-a) 0,7(A-a) |

| ≥5c | ≥4c | |

Рис. ЗП. Угловые сопряжения стенок отливки:

| A:a<1,25 | A:a>1,25 | ||||

|

| ||||

|

| ||||

| A:a | C | r | l | ||

| Сталь и медные сплавы | Чугун и сплавы Аl и Mg | ||||

| <1,25 1,25-1,8 1,8-2,5 >2,5 | 0,5(A-a) 0,4(A-a) 0,35(A-a) |

| ≥10c | ≥8c | |

Рис. 4П. Т-образные сопряжения стенок отливки: а - α > 75°; б - α < 75°

Рис. 5П. Сопряжения стенок в отливках из алюминиевых сплавов:

h=2(А+В);

h=2,5(A+b);

с=0,75А;

r=d=0,5A+a;

l=0,5(А+а).

6. Выполнение ребер, фланцев, бобышек и приливов

1) Конструкция рёбер не должна вызывать появления на внешних кромках и в углах литейных трещин. Для этого: толщина ребра у стенки должна быть 0,7 - 0,9 толщины стенки с

уменьшением её за счёт уклона до 0,5 толщины стенки; высота рёбер - не более пятикратной толщины стенки.

Некоторые варианты соединения рёбер приведены на рис. 6П.

| Вид сопряжения | Эскиз | Размеры для построения сопряжения |

| Стенка с центральным ребром |

| S=1,25А; r=0,5А; Н≤5A; r1=0,25А; а=0,8А |

| Стенка с рёбрами по краям |

| S=1,25A; r=0,3A; Н <5А; r1=0,25A; а=0,8А |

| Кольцевое сопряжение рёбер |

| d=4A; r=0,5А; а=(0,8-1,0)А |

| Шахматное сопряжение рёбер |

| с≥2a; r=0,5А |

Рис. 6П. Варианты соединения ребер со стенкой отливки

2) Литую деталь необходимо конструировать с минимальным количеством фланцев, бобышек, приливов и буртов. Если расстояние между центрами бобышек (А) равно или меньше расстояний, указанных в таблице 6П, то отдельные бобышки объединяют в одну (рис. 7П).

Таблица 6П

| Диаметр крепёжных отверстий, мм | Расстояние между осями отверстий, мм | |

| Литьё в песчаные формы | Литьё в кокиль и под давлением | |

| До 4 вкл. | ||

| Св. 4 до 6 | ||

| Св.6 до 10 | ||

| Св. 10 до 14 | ||

| Св. 14 до 18 |

Рис. 7П. Конструктивное выполнение бобышек:

|

|

|

а) - технологичное; б) - нетехнологичное

3) Высота бобышек, платиков и других приливов не должна превышать толщины стенки, на которой они находятся. Наименьшая высота бобышек и платиков должна соответствовать приведённым в таблице 7П значениям.

Таблица 7П

| Наибольший габаритный размер отливки, мм | До 50 | 51-250 | 251-500 | 501-750 | 751-100 |

| Высота бобышки, мм |

Сопряжения бобышек и приливов со стенкой должны быть плавными, очерчены радиусом г, а наружные диаметры бобышек при наличии в детали отверстия назначают с учетом толщины стенки отливки (таблица 8П).

Таблица 8П

| Эскиз | Диаметр отверстия, мм | Наружный диаметр бобышки, мм |

| ≤40 | D≥2,2dк |

| Св. 40 до 80 | D≥1,8dк | |

| Св. 80 | D≥1,2+(3-6)S | |

| При S<15 | D≥1,2+(4-8)S | |

| H по табл. 7П |

7. При проектировании деталей, получаемых специальными способами литья, следует использовать конкретные рекомендации с учётом марки литейного сплава, назначения, конструктивных особенностей детали, приведённые в учебной и специальной литературе [4 - 7].

8. Количественная оценка технологичности литых деталей

8.1. Коэффициент габаритности

Чем меньше КV (в сравнении с другими конструктивными вариантами детали), тем технологичнее конструкция детали.

8.2. Технологическая рациональность тонкостенных отливок оценивается неравенством

где SПР – приведенная толщина отливки;

L - наибольший габаритный размер отливки.

где FОТЛ - площадь поверхности отливки.

| ЗАГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ и СПЕЦМАТЕРИАЛЫ | |||||||||||||||||||

| ВЫБОР СПОСОБА ЛИТЬЯ и ПРОЕКТИРОВАНИЕ ОТЛИВКИ | Группа_________ (Фамилия И.О.) | |||||||||||||||||

| Исходная информации (по чертежу летали) | |||||||||||||||||||

| № Зад. | Наименование дет. | Марка материала, ГОСТ | Масса, кг | Требования по механическим свойствам | |||||||||||||||

| Обозначение дет. | |||||||||||||||||||

| Объем выпуска детали, шт/год | Тип производства | ||||||||||||||||||

| Выбор способа литья | |||||||||||||||||||

| 2.1 | Определение степени сложности (С) | ||||||||||||||||||

| 2.2 | Определение массыотливки (GОТЛ) | ||||||||||||||||||

| 2.3 | Определение средней точности детали (ITСР) | ||||||||||||||||||

| 2.4 | Определение классификационных индексов | ||||||||||||||||||

| Тип производства | Материал отливки | Группа по назначению | Степень сложности | Масса отливки | Средняя точность | ||||||||||||||

| Е…М | МЛ…МЛ5 | А, В, С | С1…С5 | G1…G5 | T1…T5 | ||||||||||||||

| 2.5 | Определение БСУМio | ||||||||||||||||||

| Способы литья | БiП | БiМ | БiН | БiС | БiG | БiT | БСУМio | ||||||||||||

| 2.6 | Принятие решения | ||||||||||||||||||

|

|

|

| Проектирование отливки | ||||||||||

| 3.1 | Расположение и конфигурация плоскости разъема (ПР) | |||||||||

| 3.2 | Разделение элементов детали по возможностям литья | |||||||||

| Элементы, не формируемые литьем | Элементы (и размеры), получаемые литьем окончательно | |||||||||

| 3.3 | Определение класса точности размеров отливки и ряда припусков | |||||||||

| 3.4 | Установленные предельные отклонения (ΔС) и коробления (ΔК) | |||||||||

| 3.5 | Назначение допусков, основных и дополнительных припусков, расчет линейных размеров, установление предельных отклонений | |||||||||

| Деталь | Отливка | Припуск, мм | Размеры отливки с предельными отклонениями | |||||||

| Размер по черт. | ТД, мм | Rz, мкм | ТОТЛ, мм | RzОТЛ, мкм | ΔМАХ, мм | осн. | доп. | общий | ||

| 3.6 | Установление уклонов и радиусом закруглении, баз | |

| Оформление чертежа отливки, разработка ТТ | ||

| Определение фактического КИМ, вывод по работе | ||

| Работу выполнил (подпись, дата) (подпись, дата) | Работу принял | |

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.................................................................................................................3

1.ВЫБОР СПОСОБА ЛИТЬЯ....................................................................................4

1.1.Общие положения.................................................................................................4

1.2. Блок - схема выбора способа литья....................................................................9

1.3. Анализ исходной информации..........................................................................10

1.4. Определение классификационных индексов...................................................10

1.5. Методика выбора приоритетного способа литья методом балльной оценки.................................................................................................................................17

2. ПРОЕКТИРОВАНИЕ ОТЛИВОК........................................................................20

2.0. Блок-схема проектирования отливок................................................................20

2.1. Анализ технологичности конструкции детали………………........................21

2.2. Определение положения отливки в форме и...................................................23

конфигурации плоскости разъёма (ПР)...................................................................23

2.3. Разделение поверхностей и конструктивных элементов на виды................................................................................................................................27

2.4. Определение класса точности размеров и массы, ряда припусков...............................................................................................................................30

2.5. Допуски на линейные, угловые размеры и массу отливки.............................30

2.6. Назначение шероховатости поверхностей отливки........................................32

2.7. Определение предельных отклонений смещения элементов и коробления отливки.......................................................................................................................35

2.8. Назначение основных и дополнительных припусков на механическую обработку поверхностей отливки................................................................................36

2.9. Расчёт линейных размеров отливки, назначение предельных отклонений...............................................................................................................................40

2.10. Анализ толщин стенок и размеров мелкоразмерных отверстий в отливке.................................................................................................................................40

2.11. Назначение литейных (формовочных) уклонов...........................................40

на поверхности отливки............................................................................................40

2.12. Установление радиусов закруглений.............................................................44

2.13. Установление черновых баз для механической обработки………………..45

3. ОФОРМЛЕНИЕ ЧЕРТЕЖА ОТЛИВКИ.............................................................47

3.1 Масштаб и расположение чертежа отливки....................................................47

3.2 Особенности изображения отливки...................................................................47

3.3 Простановка размеров........................................................................................47

3.4 Технические требования на отливку.................................................................48

3.5 Определение фактической массы отливки и коэффициента

использования металла.............................................................................................50

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА....................................................................51

Приложения...............................................................................................................52

|

|

|