|

Изменение геометрической формы деталей машин

|

|

|

|

В процессе эксплуатации

Очень важным показателем технического состояния сопряжений является геометрическая форма деталей. Именно изменение геометрической формы деталей в процессе эксплуатации является основной причиной повышения интенсивности изнашивания сопряженных деталей и сокращения их ресурса после замены одной из них.

В двигателе к основным геометрических отклонениям, возникающим в процессе эксплуатации, относятся: овальность шеек коленчатого вала (особенно шатунных), прогиб вкладышей по образующей (особенно шатунных), прогиб коленчатого вала, несоосность коренных опор блока цилиндров, овальность гильз цилиндров, овальность посадочных мест под гильзы в блоке цилиндров. В зубчатых передачах коробки передач и ведущих мостов геометрическими отклонениями являются неравномерность изнашивания зубьев шестерен, нарушение межосевых расстояний. Основными геометрическими отклонениями карданной передачи является прогиб карданных валов, приводящий к их дисбалансу.

Изменение геометрической формы деталей в процессе эксплуатации обусловлено двумя факторами: неравномерностью изнашивания по поверхности трения и остаточными деформациями деталей.

Овальность шеек коленчатого вала в процессе эксплуатации возрастает в основном из-за неравномерного изнашивания. Конусность шеек коленчатого вала современных двигателей в процессе эксплуатации, как правило, незначительная и не имеет определенной тенденции изменения. Конусность обусловлена в основном технологическими погрешностями (или конструктивными, как например, асимметричное расположение стержня шатуна относительно нижней головки у двигателей ГАЗ-51). Неравномерность изнашивания шеек по окружности обусловлена неравномерностью приложения нагрузок в силу характера газовых и инерционных сил двигателя внутреннего сгорания. Наиболее изнашиваемыми участками шатунных шеек являются в плоскости кривошипа нижняя и верхняя области шейки из-за действия максимальных инерциальных и газовых сил. В перпендикулярной плоскости износ шеек минимальный. У коренных шеек расположение зон наибольшего и наименьшего износа зависит от конструкции двигателя (рядный, V-образный), порядка работы и расположения отверстий системы смазки.

|

|

|

Овальность шеек, то есть разница диаметров в указанных плоскостях, в процессе эксплуатации возрастает как следствие различной интенсивности изнашивания шеек в указанных зонах. С учетом линейной зависимости интенсивности изнашивания от износа [1-3] получим

(2.79)

(2.79)

где ae0 = a01 - a02 - интенсивность овализации шеек коленчатого вала в конце приработки, приведенная к началу эксплуатации; e = S1 - S2 - овальность шеек.

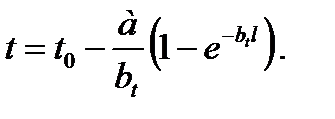

Учитывая, что интенсивность овализации ae представляет собой производную от овальности по наработке (ae = de /dl) определим зависимость овальности от пробега

или (2.80)

или (2.80)

Смысл постоянной интегрирования сn определяется из начальных условий: при l = 0 овальность e = 0, тогда

следовательно,  (2.81)

(2.81)

То есть, интенсивность овализации шеек в процессе эксплуатации возрастает. Учитывая, что ae - производная от e по l, то экспоненциальная зависимость справедлива и для e, то есть

(2.82)

(2.82)

где e0 - овальность шеек в конце приработки, приведенная к началу эксплуатации.

Аналогичный механизм овальности наблюдается и в коренных опорах блока цилиндров и в нижней головки шатуна. Однако основное влияние здесь оказывает фреттинг изнашивание поверхностей деталей неподвижных сопряжений. Об этом свидетельствует и внешний вид этих поверхностей деталей (рис. 2.52).Зависимость овальности этих элементов от наработки также экспоненциальная (2.82) [54, 55].

|

|

|

а б

Рис. 2.52. Следы фреттинг-изнашивания на крышке коренной опоры, сопряженной с вкладышем (а), на тыльной стороне вкладыша (б).

В процессе эксплуатации возрастает также и прогиб коленчатого вала вследствие действия газовых и инерциальных сил. Увеличение прогиба при работе ограничивают зазоры в коренных подшипниках. Поскольку зазоры в подшипниках в процессе эксплуатации возрастают по экспоненциальной зависимости, то прогиб коленчатого вала, который при отсутствии несоосности коренных опор блока цилиндров пропорционален зазору, также возрастает по экспоненциальной зависимости

(2.83)

(2.83)

где J0 - прогиб в конце приработки; b - параметр, учитывающий влияние зазора на интенсивность деформации вала (параметр «b» в данном случае меньше по величине, чем в зависимости зазора от наработки, так как не учитывается прогиб нового вала и значительная жесткость коленчатого вала).

Несоосность коренных опор блока цилиндров в процессе эксплуатации изменяется в основном вследствие деформационного старения [34, 46]. Поскольку пределы изменения несоосности от номинальной до предельно допустимой незначительны, то возрастание её с увеличением наработки можно описать линейной зависимостью (2.78).

Значительная часть двигателей (до 30% [42, 49, 52]) поступает в ремонт (чаще капитальный) из-за такого отказа, как проворачивание вкладышей (особенно шатунных). Часто считается, что это внезапный отказ, однако проворачивание вкладышей является результатом закономерного процесса деформации вкладышей по образующей в виде прогиба. Прогиб вкладышей является следствием их напряженного состояния, при котором напряжения могут превышать предел текучести. Из-за этого уменьшается фактический зазор в подшипниках и наблюдается снижение сцепления вкладыша с постелью.

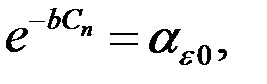

В результате статистического анализа по 350 двигателям КамАЗ-740 установлена определенная неравномерность частоты проворачивания вкладышей по номерам цилиндров (рис. 2.53, кривая 1). Чаще всего (около 30% на каждой шейке) проворачивание наблюдается на шейках цилиндров 5 и 3, а также (около 10%) цилиндров 6 и 4. Как видно из схемы (рис. 2.54) эти шатунные шейки расположены ближе к каналу подвода масла в шатунную полость от коренной шейки.

|

|

|

Последнее обусловлено тем, что масло, вытекающее из канала подвода в полость центробежного грязеуловителя, динамически воздействует на уровень масла в грязеуловителе в зоне ближнего отверстия, создавая здесь турбулентность и нагоняя «волну» в зону дальнего отверстия. Эти особенности и создают неблагоприятные условия смазки подшипника, ближнего к каналу подвода масла, и более благоприятные для дальнего.

Наблюдениями также установлено, что проворачивание вкладышей предшествуют натиры на вкладышах и шейках коленчатого вала. Распределение этих дефектов по номерам цилиндров аналогично распределению частоты случаев проворачивания вкладышей (рис. 2.53, кривые 2 и 3). Величина износа шеек коленчатого вала и верхних (наиболее нагруженных) шатунных вкладышей распределяется по цилиндрам аналогично (рис. 2.55).

| Рис. 2.53. Распределение частости случаев проворачивания вкладышей (1), натира на вкладышах (2) и шейках (3) по номерам цилиндров двигателя КамАЗ-740 |

|

Рис. 2.54. Схема подвода масла в полости шатунных шеек:

1-8 - номера цилиндров; I-V - номера коренных шеек

(стрелки показывают направление подвода масла к шатунным шейкам)

| Рис. 2.55. Распределение среднего износа верхних шатунных вкладышей (1) и шатунных шеек (2) по номерам цилиндров двигателя КамАЗ-740 |

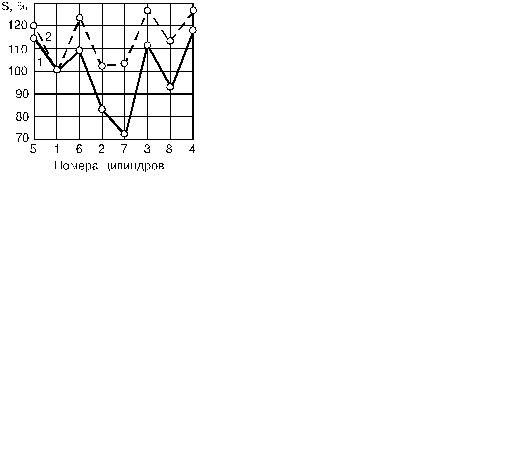

Исследования вкладышей с натирами на рабочей поверхности показали, что характерны натиры в средней части с цветами побежалости и без них, с разрушением антифрикционного слоя и без разрушения. Появляющаяся в середине вкладыша зона натиров и прижогов, имеющая форму эллипса, как результат пересечения тора и цилиндра (рис. 2.56 зона С), постепенно увеличивается и занимает значительную площадь, приводя в дальнейшем к проворачиванию вкладышей. Измерение вкладышей с натирами и прижогами показали, что они имеют прогиб по образующей D, что обуславливает форму площади натиров и прижогов и уменьшение размера d вкладыша в свободном состояния (рис. 2.56). Площадь натиров и прижогов определяли с помощью прозрачного сетчатого шаблона, накладываемого на рабочую поверхность вкладыша. Общий вид вкладыша с натирами приведён на рис. 2.57.

|

|

|

Рис. 2.56. Схема деформации и расположения зон натиров

и прижогов - шатунных вкладышей

Рис. 2.57. Вид вкладыша после эксплуатации со стороны рабочей поверхности и постели

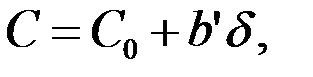

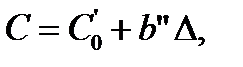

Для определения параметров зависимости прогиба D от отклонения d (d = dн - d на рис. 2.56) весь диапазон наблюдаемых отклонений d был разделен на восемь интервалов, в каждом из которых было построено распределение прогиба вкладыша D. По средним значениям распределений найдены параметры линейной зависимости, которая принята в качестве аппроксимирующей

(2.84)

(2.84)

где D0 - прогиб вкладыша при номинальном размере dн (обычно новые вкладыши); b - изменение прогиба на единицу отклонения d.

Наличие прогиба вкладыша приводит к возрастанию вероятности непосредственного контакта с шейкой и появлению натиров и прижогов с большей площадью. Возрастание площади натиров и прижогов С при увеличении отклонения d и прогиба D можно аппроксимировать также линейной зависимостью

(2.85)

(2.85)

(2.86)

(2.86)

где С0 и С0 ′ - площадь натиров и прижогов на вкладыше при отсутствии отклонения (d = 0) и прогиба (D = 0); b′ и b′′ - изменение площади С на единицу отклонения d и прогиба D.

По результатам обработки данных по 420 вкладышам определены параметры зависимостей (2.84 - 2.86), которые приведены в табл. 2.1.

Таблица 2.1

Параметры зависимостей (2.59-2.62)

для шатунных вкладышей двигателей КамАЗ-740

| Свобод- | Коэф- | Коэффициенты | |||

| Зависимость | ный член | фици- | корреля- | Фишера | |

| (D0, C0, C0 ′) | ент (b,b′,b′′) | ции | факти-ческий | крити-ческий | |

| Прогиб D от отклонения d | - 0,34 | 20,63 | 0,983 | 2,1 | |

| Площадь С от отклонения d | 17,08 | 9,26 | 0.968 | 11,3 | 2,1 |

| Площадь С от прогиба D | 24,32 | 0,365 | 0,964 | 33,1 | 2,1 |

Высокие значения коэффициента корреляции свидетельствуют о высокой тесноте связи экспериментальных данных и линейных зависимостей (2.84 - 2.86). Приведенные на рис. 2.58 доверительные области (при доверительной вероятности 0,8) характеризуют зоны наиболее вероятного расположения зависимостей. Дисперсионный анализ по критерию Фишера [146] при доверительной вероятности 0,95 показывает, что изменение приведенных показателей значимо, а не обусловлено случайным сочетанием факторов.

Свидетельством влияния прогиба вкладыша на площадь натиров и прижогов и того, что они характеризуют предповоротное состояние вкладышей может служить распределение величины отклонения d, прогиба D и площади С натиров и прижогов по номерам цилиндров двигателя (рис. 2.59), которое аналогично распределению частоты случаев проворачивания вкладышей (рис. 2.53).

|

|

|

Сущность деформированного состояния вкладышей заключается в том, что в свободном состоянии вкладыши с прижогами имеют остаточную деформацию сжатия по оси y (рис. 2.56) внутренних слоев и деформацию растяжения наружных. При этом в соответствии с законом поперечной деформации [128] внутренние слои вдоль оси х (рис. 2.56) получают деформацию растяжения, а наружные — сжатия, в результате чего появляется прогиб D. Остаточная деформация сжатия внутренних слоев вдоль оси y возможна только при превышении возникающими при работе напряжениями предела текучести sТ.

Рис. 2.58. Зависимость прогиба D (1) и площади C (2) натиров и прижогов шатунных вкладышей от отклонения d и площади С (3) от прогиба D вкладышей (заштрихованы доверительные области при доверительной вероятности 0,8)

| Рис. 2.59. Распределение средней величины прогиба D (1), отклонения d (2) и площади С (3) натиров и прижогов по номерам цилиндров двигателя |

|

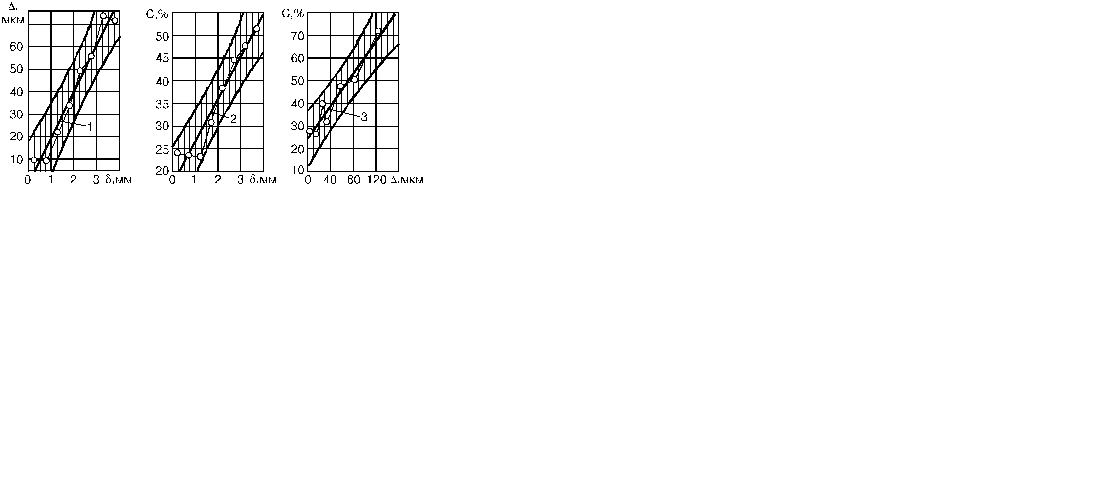

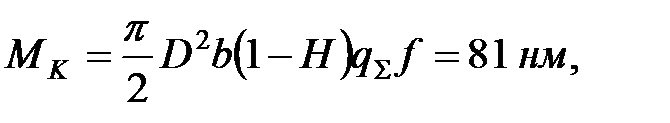

Условие нестабильности положения вкладышей в шатуне можно сформулировать так: момент трения в подшипнике от вращения коленчатого вала Мп должен превысить момент сил трения на поверхностях контакта вкладышей и постели Мк

(2.87)

(2.87)

где Ф - безразмерная функция; h - динамическая вязкость, кг.с/м2; d - диаметр шейки вала, м; n - частота вращения коленчатого вала, мин-1; S - радиальный зазор, м; f - коэффициент трения; qe - общее радиальное давление вкладышей на постель, МПа; D - диаметр расточки шатуна, м; b - ширина вкладыша, м.

В процессе эксплуатации момент трения в подшипнике возрастает из-за уменьшения фактического зазора в подшипнике вследствие образования прогиба D у вкладышей и его возрастания. Момент трения в контакте вкладыш - шатун может снижаться из-за уменьшения выступания вкладышей вследствие их пластической деформации с ростом наработки.

Причиной процесса развития проворачивания вкладышей является его напряженно-деформированное состояние (рис. 2.60, 2.61). Суммарное усилие на торец вкладыша при монтаже составляет

, (2.88)

, (2.88)

где Тк, Тв, Т у - усилия на стык вкладыша. создаваемые при нагружении контрольным усилием (6,1 кН), при затяжке в постели на величину выступания t, от увеличения диаметра постели при затягивании вкладышей.

Рис. 2. 60. Схема для расчета посадки вкладыша в шатун

Расчеты с учетом конструктивных и технологических факторов показали, что в среднем напряжение сжатия от монтажа в поперечном сечении вкладыша

(2.89)

(2.89)

Рис. 2.61. Эпюры монтажных напряжений в поперечном сечении вкладыша: а - от натяга вкладыша; б - от снижения диаметра; в - суммарные

При установке вкладыша в шатун его диаметр уменьшается с размера в свободном состоянии до диаметра расточки в нижней головке шатуна, что приводит к появлению боковой силы R и напряжений изгиба в поперечном сечении вкладыша. Максимальные напряжения возникают по оси симметрии вкладыша на внутренней (рабочей) поверхности и в среднем составляют

, (2.90)

, (2.90)

где r - радиус вкладыша; W - момент сопротивления на изгиб.

Средняя величина суммарных напряжений на внутренней поверхности составляет 166 МПа. С учетом допусков на размеры вкладышей и шатуна напряжения сжатия и изгиба могут находиться в интервале от sсж = 146-179 МПа, sи = ± 3,8-12,2 МПа (рис. 2.61). Лабораторными испытаниями было определено значение предела текучести sтс = 200 МПа. Разница между суммарными максимальными напряжениями сжатия и sтс незначительна (9 МПа или 4,5%), а средним - 30 МПа или 15%. Поскольку при работе двигателя возникают тепловые напряжения во вкладыше, то вероятность превышения предела текучести и накопления остаточных деформаций (прогиба D) в процессе эксплуатации довольно велика.

При работе двигателя особенно на переходных режимах, возможны два вида перепадов температур в шатунном подшипнике: внутреннего и наружного слоев вкладыша Dt1 (перепад по толщине); между вкладышами и телом шатуна Dt2. Часть выделившейся в подшипнике теплоты отводится в шатун. По закону Фурье [129] перепад температур на плоской стенке толщиной S зависит от теплового потока Q

(2.91)

(2.91)

где k - коэффициент, учитывающий отвод тепла через вкладыши; l - коэффициент теплопроводности системы вкладыш-шатун. Температура рабочей поверхности вкладышей при работе находится в пределах 100 - 126°С (в среднем 113°С) [34, 43, 166], температура шатуна при этом равна температуре масла, которая в эксплуатации поддерживается 93 -97°С (в среднем 95°С) [43]. С учетом этого средний перепад температур между внутренней и наружной стенками вкладыша Dt1 = 18°С, а перепад между серединой вкладыша и шатуном Dt2 = 9°С. Более нагретые внутренние слои вкладыша стремятся удлиниться на величину Dl по окружности и Db по ширине вкладыша

, (2.92)

, (2.92)

где a - температурный коэффициент расширения (a = 12 × 10-6 1/°С).

Поскольку удлинению вкладыша по окружности препятствует сопряженный вкладыш, то в нем возникают дополнительные напряжения сжатия

(2.93)

(2.93)

Под действием перепада температур Dt2 вкладыш стремится удлиниться и в нем появляются дополнительные напряжения сжатия по всему поперечному сечению

(2.94)

(2.94)

Определенные по средним значениям суммарные механические и тепловые напряжения во внутренних слоях вкладыша при работе двигателя достигают предела текучести, а по максимальным — превышают его, что приводит к остаточным деформациям этих слоев (рис. 2.62). Так как вдоль образующей вкладыша деформации не ограничены, то относительное удлинение (по ширине) при двухосном напряженном состоянии составит [129]

(2.95)

(2.95)

где m - коэффициент Пуассона, для стали m = 0,3.

При отсутствии сопротивления вдоль образующей sх = 0 относительное удлинение (по ширине) внутреннего слоя при разнице напряжений в пределах упругости Ds = 330 МПа составляет ex = 5×10-4. Внутренние слои удлиняются по сравнению с наружными на величину Db′ =0,014 мм.

Рис. 2.62. Эпюры напряжений во вкладыше от перепадов

температур (а, б) и суммарные монтажные и тепловые (в)

Кроме того, происходит удлинение внутренних слоев относительно наружных от действия перепада температур Dt по толщине, по (2.92) оно составит Db² = 0,001 мм. Таким образом, суммарное удлинение внутренних слоев относительно наружных составит Db =Db¢+Db² = 0,0011 мм. При этом прогиб вкладыша через радиус кривизны в поперечном направлении (рис.2.63) из геометрических соотношений и после преобразований составит

(2.96)

(2.96)

Как видно из (2.96) величина прогиба обоих вкладышей соизмерима с величиной зазора в шатунном подшипнике (70-128 мкм). Следовательно, при работе двигателя повышается вероятность непосредственного контакта середины вкладыша с шейкой вала.

| Рис. 2.63. Схема поперечной деформации вкладыша |

|

Превышение напряжениями во внутренних слоях стальной основы по окружности предела текучести приводит к остаточным деформациям (укорочению) этих слоев на некоторую глубину и снижению напряжений от средних монтажных напряжений на Ds = 33,4 МПа. Величина укорочения поверхностных слоев

(2.97)

(2.97)

где l¢ - длина полуокружности вкладыша (l¢ = 125,5 мм). Остаточное укорочение получают слои на глубину до S¢1 = 0,75 мм (рис.2.62). Эти слои будут вызывать из-за возникновения напряжений смежности упругое сжатие остальных слоев по толщине S2 = 1,75 мм. Рассматривая эти смежные слои в соответствии с законом Гука [129] и используя графические построения, определено снижение длины центральных волокон (рис.2.64), которое представляет фактически снижение выступания вкладыша и равно Dl¢ср = 0,03 мм. Одновременное из-за укорочения поверхностных слоев вкладыша с внутренней стороны (неравномерности по толщине) вдоль окружности происходит снижение диаметра вкладыша в свободном состоянии.

Рис. 2.64. Определение толщины пластически деформированных слоев

и величины снижения натяга

Таким образом, деформация вкладыша приводит к достижению условия нестабильности (2.87). Это условие можно объяснить напряженно-деформированным состоянием вкладыша. Напряжения, вызывающие прогиб по образующей, можно представить в виде эквивалентной распределенной нагрузки, действующей на вкладыш в направлении постели. Для ее определения мысленно вырежем в центре вкладыша, имеющего прогиб по образующей, элемент шириной а = 1 мм и длиной, равной ширине вкладыша b = 28 мм, толщиной, равной толщине вкладыша S = 2,5 мм (рис. 2.65).

Прогиб балки D¢ под действием нагрузки q определяется по формуле

(2.98)

(2.98)

где J - момент инерции сечения балки. Отсюда определим распределенную нагрузку q

(2.99)

(2.99)

Величина прогиба элементарной балки D¢ выше, чем величина прогиба у вкладыша из-за сдерживающих связей. Экспериментально установлено, что D¢ =1,2 D. Из формулы (2.99) определено q = 0,3 кг/мм. Соответственно величина давления, действующего на вкладыш в направлении от постели на отрыв вкладыша составит p = q/a = 3 МПа.

Рис. 2.65. Схема для расчета прогиба вкладыша

Процесс развития проворачивания вкладышей зависит от соотношения давления отрыва вкладыша и радиального давления, которое устанавливается после перехода избыточного напряженного состояния в деформации на первом этапе и достижения устойчивого состояния. Для развития процесса во втором этапе необходимым условием является образование первичного прогиба вкладыша. Условие можно сформулировать так: величина давлений на вкладыш в направлении отрыва от постели p должна превышать величину общих радиальных давлений qS

(2.100)

(2.100)

Как показали приведенные расчеты, первичный прогиб D = 0,035 мм образуется при давлении отрыва р = 3 МПа. Общее радиальное давление вкладыша на постель, возникающее при установке и затяжке, состоит из нескольких составляющих [78]: q1 - при нагружении их контрольным усилием 6,1 кН; q2 - при затяжке в постели и окружной деформации на величину выступания; q3 - от изменения теплового состояния; q4 - от увеличения диаметра постели при затяжке вкладышей

(2.101)

(2.101)

Расчеты с учетом конструктивно-технологических и режимных параметров [42, 54] позволили определить qS и ее составляющие

При этом номинальное соотношение давления отрыва и общего радиального давления составляет

,

,

Видно, что для достижения условия проворачивания вкладышей (2.100) общее радиальное давление должно значительно снизиться, что и происходит в процессе эксплуатации.

У вкладышей, находящихся в стадии начала проворачивания, выступание в контрольном приспособлении уменьшилось до нуля, размер в свободном состоянии снизился на 2,2 мм, прогиб в свободном состоянии по образующей составляет D = 0,14 мм. Снижение выступания уменьшило общее радиальное давление вкладыша на постель qS за счет того, что q2 = 0. На неработающем двигателе, когда q3 = 0, общее радиальное давление составит qS =q1 - qи = 3,13 МПа. При этом соотношение P/qS = 3/3,13 = 0,96. Таким образом, необходимые условия для образования первичного прогиба вкладыша могут наступать при снижении выступания в процессе эксплуатации.

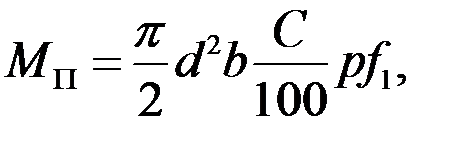

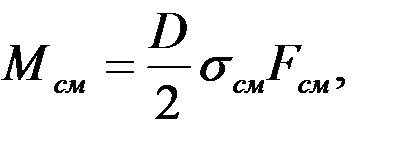

Условие начала проворачивания вкладышей (2.87) с учетом их деформации изменяется в соответствии с изменением условий трения в подшипнике. Вследствие деформации вкладыша происходит непосредственный контакт шейки вала с вкладышами по площади, которая на вкладыше может быть определена по размерам натиров, достигающая 70% (рис. 2.58). Поэтому момент трения в подшипнике можно определить по формуле

(2.102)

(2.102)

где d = 80 мм - диаметр подшипника; b = 28 мм - ширина вкладыша; C - относительная площадь натиров на вкладыше (70%); f1 - коэффициент трения в подшипнике в условиях непосредственного контакта шейки и вкладыша (f1 = 0,15 [129]). Для p =3,0 МПа получим Мп =87 Нм.

Условия контакта между постелью и вкладышами также изменяются до 50%; из-за снижения натяга радиальные давления уменьшаются и становятся меньше давления отрыва вкладыша. С учетом этого момент трения в контакте вкладыша с постелью составит

(2.103)

(2.103)

где D - диаметр постели шатуна; H - часть площади, на которой вкладыш не контактирует с постелью шатуна: f - коэффициент трения стали по стали (f = 0,15 [129]). Таким образом, момент в подшипнике достаточен для сдвигания вкладыша в постели и его перемещения. Перемещению при этом препятствует и фиксирующий выступ вкладыша для смятия, которого требуется момент

(2.104)

(2.104)

где sсм - напряжение на смятие, можно принять равным пределу текучести sТ = 200 МПа; Fсм - площадь смятия выступа (Fсм = 3,7 мм2 так как в направлении вращения работает один выступ. Отсюда Мсм = 75 Нм, то есть, момент в подшипнике достаточен для смятия фиксирующего выступа вкладыша.

Смятие фиксирующего выступа и проворачивание вкладышей, которое можно охарактеризовать как критическое состояние, происходит не мгновенно. Процесс перехода вкладыша от исходного состояния до критического можно разделить на три основных этапа (рис. 2.66).

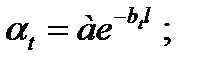

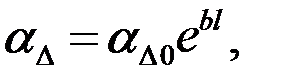

На первом этапе происходит деформация вкладыша до устойчивого состояния, снижается общее радиальное давление вкладыша на постель из-за потери натяга, увеличивается давление отрыва вкладыша от постели. С повышением выступания t в контрольном приспособлении прямо пропорционально повышается и напряжение, а, следовательно, и вероятность превышения им предела текучести и появления остаточных деформаций. То есть с увеличением t повышается интенсивность потери натяга at. Эту зависимость можно принять линейной вследствие линейности диаграмм нагружения

(2.105)

(2.105)

где at0 - интенсивность потери натяга при t = 0; bt - изменение интенсивности потери натяга на единицу натяга.

Рис. 2.66. Схема развития проворачивания шатунных вкладышей

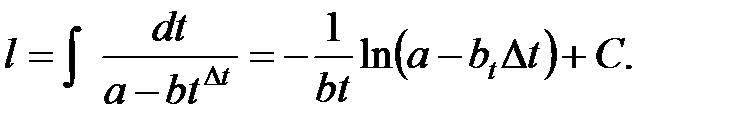

С учетом того, что при наработке l выступание t состоит из потери натяга и первоначального выступания t0, уравнение (2.81) можно записать

(2.106)

(2.106)

где а = at0 + btt0 - значение at при начальном значении выступания t0.

Интегрирование дифференциального уравнения (2.106) при начальных условиях: Dt = 0 при l = 0, позволяет получить зависимость at, t и Dt от наработки

После преобразований с учетом начальных условий получим

(2.107)

(2.107)

(2.108)

(2.108)

(2.109)

(2.109)

То есть в первом этапе развития проворачивания выступание снижается по экспоненциальной зависимости от наработки (2.109) со снижающейся интенсивностью (2.107).

Этот этап заканчивается образованием первичного прогиба. Если в этом этапе достигнуто условие отрыва вкладыша (2.100), то наступит второй этап. Если условие (2.100) не достигнуто, то вкладыши будут работать с изменившимися параметрами и находиться в устойчивом состоянии, в дальнейшем их параметры не меняются, и проворачивания не происходит.

В течение второго этапа происходит дальнейшее увеличение прогиба до критического состояния, которое характеризуется превышением момента в подшипнике момента в контакте вкладыша с постелью (2.87). При образовании первичного прогиба вкладыш работает по шейке не всей своей площадью, а выпуклой частью. Так как вкладыш при этом средней частью оторван от постели, то отвод тепла от средней части ухудшается и происходит ее местный перегрев, увеличивающий тепловые напряжения и деформации, интенсифицирующий прогиб по образующей. Увеличение прогиба приводит к еще большему нарастанию деформаций, и этот процесс происходит последовательно и необратимо до достижения условия (2.87), после чего происходит заключительный, третий этап.

Второй этап продолжается длительно, о чем свидетельствуют кавитационные разрушения на шатуне и вкладышах, которые возникают из-за попадания масла в зазор между вкладышем и шатуном при образовании прогиба и его резком выдавливании оттуда при действии нагрузки на вкладыш.

Зависимость прогиба от наработки во второй период можно аналитически получить с учетом возрастания интенсивности деформации с увеличением прогиба в силу указанных выше причин. Повышение интенсивности деформации с ростом прогиба вкладыша достаточно описать линейной зависимостью

(2.110)

(2.110)

где aD0 - интенсивность деформации при наличии только первичного прогиба от первого этапа работы D0; b - изменение интенсивности деформации на единицу роста прогиба; D¢ - приращение прогиба вкладыша к первичному. Интегрирование дифференциального уравнения (2.110) при начальных условиях: D¢ = 0 при l = 0, позволяет получить зависимость прогиба D от наработки l

После преобразований с учетом начальных условий получим

(2.111)

(2.111)

(2.112)

(2.112)

То есть во втором этапе развития процесса проворачивания вкладышей прогиб возрастает в процессе эксплуатации с ростом интенсивности по экспоненциальной зависимости от наработки.

Третий этап — завершающий в процессе проворачивания вкладышей, когда вкладыш стронулся с посадки в постели, и нагрузка от момента в подшипнике вначале частично, а затем все в большей мере перешла на фиксирующий выступ. Напряжения в материале выступа постепенно достигают предела текучести, и происходит его смятие. После этого вкладыши, увлекаемые шейкой, проворачиваются относительно шатуна, приводя к потере работоспособности коленчатого вала и шатуна.

Проведенные расчетно-аналитические исследования напряженно-деформированного состояния вкладышей и этапов развития их проворачивания подтверждены экспериментально с использованием оригинальных методик [42, 54]. Определены параметры вкладышей, характеризующие переход их одного этапа развития процесса проворачивания в другой. Натиры в средней части вкладыша говорят о том, что в этой зоне происходило интенсивное изнашивание. Измерения 86 вкладышей с различной площадью натиров показали зависимость величины износа DS в зоне натира от прогиба D вкладыша. Износ определяли как разницу двух измерений одного и того же вкладыша: у края по оси симметрии и в центре натира по оси симметрии. Обработка результатов измерений позволила определить параметры линейной зависимости DS от D (рис.2.67)

(2.113)

(2.113)

где DS0 = 22 мкм - износ в зоне натира при отсутствии остаточного прогиба (при D = 0); К = 0,9 - изменение величины износа на единицу прогиба.

Как следует из зависимости (2.113), DS = 0 при D = -25 мкм (рис. 2.67). Поэтому можно считать величину D = 25 мкм рассматривать как упругий прогиб, с которого появляется остаточный прогиб. При этом достигается условие (2.76), характеризующее окончание первого этапа.

Для экспериментального исследования изменение напряженного и деформированного состояния вкладышей на первом этапе были проведены стендовые испытания в течение 1000 ч по программе испытаний двигателей КамАЗ-740 на безотказность.

Рис. 2.67. Зависимость износа в зоне натира DS от

остаточного D прогиба вкладыша

Измерения вкладышей проводили после первых 50 ч и каждые следующие 200 ч. При этом измеряли распрямление, выступание и прогиб вкладышей. Вкладыши перед испытаниями по исходным параметрам соответствовали техническим условиям и различались величиной выступания в пределах допуска. Напряжения во вкладышах определяли расчетным путем по геометрическим и силовым параметрам.

В процессе испытаний установлено, что вкладыши изменяют свое напряженное состояние и геометрические параметры особенно интенсивно за первые 200 ч, после чего напряжение s, выступание t и распрямление d стабилизируются (рис. 2.68). Это свидетельствует о наступлении устойчивого состояния с напряжениями 100 МПа, запас до предела текучести составляет при этом 100 МПа.

Изменение выступания Dt и распрямление Dd за каждый этап испытаний (200 ч) значительно зависит от величины исходных напряжений в стальной основе вкладышей (рис. 2.69).

| Рис. 2.68. Изменение напряжения на внутренней поверхности стальной основы шатунных вкладышей s, выступания - t, и распрямления d в процессе работы двигателя КамАЗ-740 |

Полученные данные свидетельствуют, что при увеличении исходных напряжений более 100 МПа t и d увеличиваются значительно (в 8 - 12 раз при напряжениях 190 МПа), а при s < 100 МПа - деформация практически отсутствует.

Рис. 2.69. Изменения выступания Dt и распрямления Dd шатунных вкладышей за 200 ч в зависимости от исходных напряжений s на внутренней поверхности

Рис. 2.69. Изменения выступания Dt и распрямления Dd шатунных вкладышей за 200 ч в зависимости от исходных напряжений s на внутренней поверхности

|  Рис. 2.70. Зависимость снижения выступания вкладышей в приработочный период от наработки

Рис. 2.70. Зависимость снижения выступания вкладышей в приработочный период от наработки

|

Следовательно, для обеспечения стабильности формы вкладышей в процессе работы необходимо, чтобы уровень исходных напряжений не превышал 100 МПа.

Для опред

|

|

|