|

Железо и сплавы на его основе

|

|

|

|

Железо — Fe, химический элемент VIII группы периодической системы элементов, атомный номер 26, атомная масса 55,847. Блестящий серебристо-серый, пластичный металл. Образует полиморфные модификации. На воздухе железо окисляется — покрывается рыхлой ржавчиной.

Физические свойства железа зависят от содержания примесей. Железо с содержанием примесей 0,01...0,1 % имеет следующие свойства:

· плотность 7840 кг/ м3;

· коэффициент теплопроводности 74,04 Вт/ (м·К);

· удельное электрическое сопротивление 9,7·10-8 Ом/ м;

· температурный коэффициент электрического сопротивления 6,51·10-3 К-1;

· температурный коэффициент линейного расширения 11,7·10-6 К-1;

· твердость по Бринеллю 350...450 МПа;

· модуль Юнга (190...210)·10-3 МПа;

· предел прочности на разрыв σ = 200... 250 МПа;

· относительное удлинение δ = 45...55 %;

· ударная вязкость KCU = 220...250 кДж/ м2.

Железо может иметь три полиморфные модификации(α-, β- и γ-Fe), каждая из которых существует в определенном температурном интервале.

α-Fe имеет температурный интервал практически от абсолютного нуля до 911°С. α-Fe имеет объемно центрированную кубическую решетку. Плотность α-Fe— 7860 кг/ м3. До температуры 768 °С (точка Кюри) эта модификация обладает ферромагнитными свойствами, выше этой температуры — парамагнитными.

γ-Fe существует от 911 до 1392 °С. γ-Fe имеет гранецентрированную решетку. Его плотность — 8000...8100 кг/м3. γ-Fe парамагнитное.

Высокотемпературная модификация δ-Fe существует в интервале от 1392 до 1539 °С. δ-Fe имеет объемно-центрированную кубическую решетку и также как α-Fe после 768 °С, обладает парамагнитными свойствами.

Сплавы, в которых суммарное содержание примесей менее 0,1 % и углерода менее 0,02 %, называются технически чистым железом, а при содержании менее 0,04% С — техническим железом (армко-железом). Техническое железо имеет высокую магнитную проницаемость (µ = 4500 Гн/м) и является электротехническим магнитно-мягким материалом, применяемым для сердечников, полюсных наконечников, электромагнитов, пластин аккумуляторов. Железный порошок в больших количествах применяется при сварке.

|

|

|

Железо — важнейший металл современной техники: на долю сплавов железа с углеродом и другими элементами (железоуглеродистые сплавы) приходится около 95 % всей металлической продукции (чугун, сталь, ферросплавы).

Железоуглеродистые сплавы — сплавы Fe (основной компонент) с С. Различают чистые железоуглеродистые сплавы (со следами, примесей), получаемые в небольших количествах для исследовательских целей, и технические железоуглеродистые сплавы, содержащие примеси, легирующие элементы и специальные добавки.

3.1. Система железо — цементит

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо — углерод (рис. 3.1). На диаграмме состояния железоуглеродистых сплавов на оси ординат отложена температура, на оси абсцисс — содержание в сплавах углерода до 6,67 %, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо — углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства.

На диаграмме состояния Fe — Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо — цементит (метастабильная, так как возможен распад цементита), а пунктирными — диаграмма состояния железо — графит (стабильная). Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe — C), а железоцементитной (Fe— Fe3C), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

|

|

|

|

| Рис. 3.1 Диаграмма состояния железо–цементит |

В системе железо – цементит (Fe — Fe3C) имеются следующие фазы: жидкий раствор (расплав), твердые растворы — феррит Ф (α) и аустенит А (γ), а также химическое соединение — цементит Ц (Fe3C).

Феррит имеет высоко- и низкотемпературную модификации. Высокотемпературная модификация δ и низкотемпературная α представляют собой твердые растворы углерода соответственно в δ- и α-железе.

Предельное содержание углерода в α-феррите при 723 °С ~0,02 %, а при 20 °С — 0,006 %. α-феррит по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

σв = 250 МПа;

δ = 50 %;

ψ = 80 %;

твердость — 80...90 НВ.

Аустенит γ — твердый раствор углерода в γ-Fe. Предельная растворимость углерода в γ равна 2,14 %. Он устойчив только при высоких температурах, но с некоторыми примесями (Мn, Сr и др.) может быть устойчивым и при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита— 160...200 НВ.

Цементит Fe3C — химическое соединение железа с углеродом, содержащее 6,67 % углерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ≈ 1250 °С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950 °С, в течение нескольких часов распадается на железо и графит. Цементит имеет точку Кюри (210 °С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его на растяжение очень мала (σв ≈ 40 МПа).

В системе железо — цементит имеются две тонкие механические смеси фаз — эвтектическая (ледебурит) и эвтектоидная (перлит).

|

|

|

Ледебурит является смесью двух фаз γ + Fе3С, образующихся при 1130 °С в сплавах, содержащих от 2,0 до 6,67 % С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов (главным образом, чугунов). Ледебурит обладает достаточно большими величинами прочности (НВ > 600) и хрупкости.

Перлит (до 2,0 % С) представляет собой смесь α + Fe3C (в легированных сталях — карбидов), образующуюся при 723 °С и содержании углерода 0,83 % в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

σв = 800...900 МПа;

δ < 16 %;

НВ 180...220

Диаграмма состояния Fe — Fe3C является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496 °C); эвтектического (1147 °С) и эвтектоидного (727 °С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD — линия начала кристаллизации сплава (ликвидус), линия AHJECF —линия конца кристаллизации сплава (солидус).

В области диаграммы BJEC находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD — жидкого раствора и цементита. В точке С при содержании 4,3 % С и температуре 1130 °С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь — ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67 % С (чугуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0% C). В области диаграммы NJESG находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE — вторичного цементита. Линии GSE и PSK имеют большое практическое значение для установления режимов термической обработки сталей. Линию GSE называют линией верхних критических точек, а линию PSK — нижних критических точек.

|

|

|

В области диаграммы GSP находится смесь двух фаз — феррита и распадающегося аустенита, а в области диаграммы SEE' -— смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8 % С и при температуре 723 °С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита — перлит. Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe — Fe3C, обозначенная на рисунке пунктиром, отображает возможность образования высокоуглеродистой фазы — графита — на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо — графит отличается от метастабильной системы железо — цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

3.2. Практическое применение диаграммы Fe – Fe3C

Диаграмма Fe – Fe3C позволяет:

· определить температуры фазовых превращений (плавления, кристаллизации, полиморфных превращений, температуры растворимости фаз;

· определить температурные интервалы термической обработки, горячей и холодной обработки металлов давлением.

Классификация сплавов системы Fe – Fe3C

Сплавы железа с углеродом делятся на две группы:

· стали: сплавы железа с углеродом, содержащие до 2,14 % С, кристаллизация которых заканчивается образованием аустенита, они обладают высокой пластичностью, хорошо деформируются;

· чугуны: сплавы железа с углеродом, содержащие более 2,14 % С и кристаллизация которых заканчивается образованием эвтектики (ледебурита). Чугуны менее пластичны, обладают хорошими литейными свойствами.

По химическому составу и микроструктуре стали делятся на три группы:

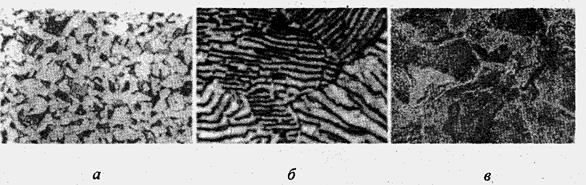

· доэвтектоидные, которые содержат от 0,02 до 0,8 % углерода и имеют структуру феррит (Ф) или феррито-перлитную (Ф + П) (рис. 3.2, а);

· эвтектоидные, которые содержат 0,8 % углерода и имеют структуру 100 % перлита (рис. 3.2, б);

· заэвтектоидные, которые содержат от 0,8 до 2,14 % углерода и имеют структуру перлито – цементитную (П + Ц) (рис. 3.2, в).

|

|

|

|

| Рис. 3.2 Микроструктуры сталей |

Сплав, содержащий углерода менее 0,02 % углерода и имеющий структуру 100 % феррита (Ф), называется техническим железом (Армко).

Для изменения химического состава и, соответственно, свойств стали в нужном направлении, в нее вводят специальные примеси, которые называются легирующими, а сами стали называются легированными.

Углеродистые стали – основной конструкционный материал, свойства которого зависят от количества углерода, структуры и содержания примесей. С ростом содержания углерода меняется структура, уменьшается количество феррита, увеличивается количество перлита, а, соответственно, увеличиваются прочность и твердость и уменьшается пластичность (рис. 3.3).

|

| Рис. 3.3 Зависимость механических свойств сталей от содержания углерода |

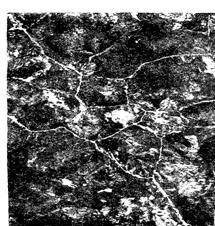

Влияние содержания углерода в железе на механические свойства стали. Прочность стали (Ϭв) растет только до содержания углерода 1,0 %, а затем падает за счет образования сетки вторичного цементита по границам зерен (рис. 3.4).

|

| Рис. 3.3 Микроструктура стали с содержанием углерода более 1 % |

Чугуны, в зависимости от того, в какой форме присутствует углерод в сплавах, различают белые, серые, высокопрочные и ковкие. Высокопрочные чугуны являются разновидностью серых, но из-за повышенных механических свойств их выделяют в особую группу.

Стали

Сталь – основной материал, широко применяемый в машино- и приборостроении, строительстве, а также для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах.

Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

Классификация по химическому составу

По химическому составу стали подразделяют на углеродистые и легированные. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25‑0,6 % С) и высокоуглеродистые (более 0,6 % С).

Легированной называют сталь, в состав которой входят специально введенные элементы для придания ей требуемых свойств. Легированную сталь делят на три группы: низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5 до 10%) и высоколегированную (свыше 10%).

Классификация по назначению

Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, предназначенную для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных статей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для изготовления режущего и измерительного инструмента.

Стали специального назначения – это нержавеющие (коррозионно-стойкие), жаростойкие, жаропрочные, износостойкие и др.

Классификация по качеству

Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Основными показателями для разделения сталей по качеству являются нормы содержания вредных примесей (серы, фосфора).

Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные ‑ до 0,035 % S и 0,035 % Р, высококачественные – не более 0,025 % S и 0,025 % Р, особо высококачественные ‑ не более 0,015 % S и 0,025 % Р.

Классификация по степени раскисления

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие.

Спокойные стали раскисляют марганцем, алюминием и кремнием в печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода, создавая впечатление "кипения" стали.

Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Кипящие стали относительно дешевы. Их выплавляют низкоуглеродистыми и с очень малым содержанием кремния (Si<0,07 %), но с повышенным количеством газообразных примесей.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими статями.

Классификация по структуре

Стали по структуре классифицируют в состояниях после отжига и нормализации.

В отожженном (равновесном) состоянии на доэвтектоидные, имеющие в структуре избыточный феррит; эвтектоидные, структура которых состоит из перлита; заэвтектоидные, в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита; ледебуритные, в структуре которых содержатся первичные (эвтектические) карбиды; аустенитные; ферритные.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный; мартенситный; аустенитный; ферритный.

Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита, т.е. структура такой стали либо перлит + феррит, либо перлит + цементит. Количество цементита возрастает в стали прямо пропорционально содержанию углерода. Твердость цементита (HV 800) на порядок больше твердости феррита (HV 80). Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость.

Таким образом, с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются ударная вязкость, относительное удлинение и сужение. Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием.

Содержание кремния в углеродистой стали в виде примеси составляет обычно до 0,4 %, а марганца 0,5 – 0,8 %. Кремний и марганец являются полезными примесями. Они переходят в сталь в процессе ее раскисления при выплавке. Раскисление улучшает свойства стали.

Марганец повышает прочность стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). Марганец уменьшает вредное влияние кислорода и серы.

Сера является вредной примесью в стали, содержание ее в зависимости от качества стали не должно превышать 0,06 %.

Фосфор является вредной примесью в стали, и содержание его в зависимости от качества стали не должно превышать 0,08%.

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений ‑ оксидов и нитридов. Являются вредными примесями

Углеродистые и легированные стали

Углеродистые конструкционные стали

Углеродистые стали подразделяют на три основные группы: стали углеродистые обыкновенного качества; качественные углеродистые стали; углеродистые стали специального назначения (автоматную, котельную и др.).

Стали углеродистые обыкновенного качества

Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях. Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры - это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В. Химический состав сталей группы А не регламентируют Ш (табл. 3.1), а гарантируют их механические свойства. Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Таблица 4.1 Свойства и области применения сталей различного состава

| Марка | Предел прочности σв, МПа | Относительное удлинение, % | Назначение |

| Ст0 | Малонагруженные детали: шайбы, прокладки | ||

| Ст1 Ст2 | 310 – 400 330 – 420 | Малонагруженные детали: болты, шпильки, гайки | |

| Ст3 Ст4 | 370 – 470 410 – 520 | Средненагруженные детали: рычаг, оси, кронштейны | |

| Ст5 Ст6 | 500 – 640 | Средненагруженные детали: оси, валы |

Стали углеродистые качественные конструкционные

От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn).

Таблица 4.2 Механические свойства качественной конструкционной стали

| Марка | Предел прочности σв, МПа | Относительное удлинение, % | Твердость НВ | Назначение |

| Малонагруженные детали: шестерни, звездочки, ролики, оси, подвергающиеся цементации | ||||

| Средненагруженные детали: шестерни, валы, оси | ||||

| Средненагруженные детали: шатуны, валы, шестерни, пальцы | ||||

| Высоконагруженные детали: шестерни, муфты, пружинные кольца, пружины | ||||

| 60Г 70Г | Пружины, рессоры, эксцентрики и другие детали, работающие в условиях трения |

Стали углеродистые специального назначения

К этой группе относят стали с хорошей и повышенной обрабатываемостью резанием (автоматные стали). Они предназначены в основном для изготовления деталей массового производства.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12, А20, А30, А40Г.

Из стали A12 изготовляют неответственные детали, из стали других марок ‑ более ответственные детали, работающие при значительных напряжениях и повышенных давлениях.

Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей.

Они должны работать при переменных давлениях и температуре до 450 °С. Кроме того, котельная сталь должна хорошо свариваться.

Легированные конструкционные стали

Для улучшения физических, химических, прочностных и технологических свойств, стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.).

Влияние легирующих элементов

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2 %; он растворяется в феррите и цементите.

Никель ‑ наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5 %. Он распределяется между ферритом и цементитом. Марганец заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву.

Кремний является не карбидообразующим элементом, и его количество в стали ограничивают до 2 %. Он значительно повышает предел текучести стали.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите.

Ванадий и титан ‑ сильные карбидообразующие элементы, которые вводят в небольшом количестве (до 0,3 % V и 0,1 % Ti).

Маркировка легированных сталей

Легирующие элементы имеют следующие обозначения: хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р), кобальт (К), ниобий (Б), цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5 %. Кроме того, высококачественные легированные стали имеют в конце букву А, а особо высококачественные ‑ Ш. Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30 % углерода, до 1 % хрома, марганца, кремния и никеля до 2 %.

Сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9 ‑ 1,0 % углерода; 17 – 19 % хрома, 0,030 % фосфора и 0,015 % серы.

По назначению стали делятся на конструкционные, инструментальные и с особыми свойствами. Применяют простые стали, легированные одним элементом. Это марганцевые стали (65Г – рессоры, 09Г2 – хребтовые балки, котлы цистерн), кремнистые (55С2, 60С2А – пружины, рессоры), хромистые (40Х – коленчатые валы компрессоров тепловозов). Сложные стали содержат два и более легирующих элемента. Это хромоникелевые (30ХНЗА, 45ХН – тяговые зубчатые передачи локомотивов, 12ХН2А – пальцы поршней двигателей тепловозов, 10ХНДП с медью – кузов грузовых вагонов), хромокремнистые (37ХС – шпильки крепления коренных подшипников двигателя тепловоза), хромованадиевые (50ХФА – пружины клапанов тепловозных двигателей), хро-момолибденовые (3ОХМА – шатуны двигателя тепловоза), хромок-ремнемарганцевоникелевые (3ОХГСНА – валы, оси), хромокремненикелевые с медью (15ХСНД – мосты) и др.

Широко распространены инструментальные стали – вольфра-мохромованадиевые (Р9, Р6М5 – резцы, сверла).

Применяют также стали, обладающие особыми свойствами, износоустойчивые (110Г13Л – сердечники крестовин стрелочных переводов), шарикоподшипниковые (ШХ15, ШХ4РП – роликовые подшипники букс вагонов и локомотивов), нержавеющие (12Х18Н10Т), жаропрочные (4Х10С2М – клапаны тепловозных двигателей), электротехнические и др.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

Цементуемые стали ‑ это низкоуглеродистые (до 0,25 С), низко - (до 2,5 %) и среднелегированные (2,5‑10 % суммарное содержание легирующих элементов) стали (табл. 4.3). Эти стали предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки.

Таблица 4.3 Свойства и назначение цементуемых сталей

| Марка | Предел прочности σв, МПа | Относительное удлинение, % | Ударная вязкость КС, МДж/м2 | Назначение |

| не менее | ||||

| 15ХА | 0,7 | Небольшие детали, работающие в условиях трения при средних давлениях и скоростях | ||

| 18ХГ 25ХГМ | --- 0,8 | Ответственные детали, работающие при больших скоростях, высоких давлениях и ударных нагрузках | ||

| 20ХН 20Х2Н4А | 0,8 | Крупные, ответственные, тяжелонагруженные детали |

Улучшаемые легированные стали – это среднеуглеродистые (0,25‑0,6 % С) и низколегированные стали (табл. 4.4). Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали термически улучшают, подвергая закалке и высокому отпуску (500 – 600 °С).

Таблица 4.4 Свойства и назначение улучшаемых легированных сталей

| Марка | Предел прочности σв, МПа | Относительное удлинение, % | Ударная вязкость КС, МДж/м2 | Назначение |

| не менее | ||||

| 40ХС 40ХФА | 0,35 0,9 | Небольшие детали, работающие в условиях повышенных напряжений и знакопеременных нагрузок | ||

| 30ХГСА | 0,5 | Детали, работающие в условиях трении я и ответственные сварные конструкции, работающие при знакопеременных нагрузках и температуре до 200 °С | ||

| 20ХН 20Х2Н4А | 0,8 | Крупные, ответственные, тяжелонагруженные детали сложной формы |

Высокопрочные легированные стали

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв =1300 МПа и вязкость до КС=0,8‑1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв = 1500 – 2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали.

Таблица 4.5 Свойства и применение высокопрочных легированных сталей

| Марка | Предел прочности σв, МПа | Относительное удлинение, % | Ударная вязкость КС, МДж/м2 | Назначение |

| не менее | ||||

| Комплексно-легированные стали | ||||

| 30ХГСН2А 40ХГСН3ВА | 1850/1650 2000/1850 | 13/9 11/12 | 0,55/0,62 0,45/0,5 | Особо ответственные тяжелонагруженные детали (детали шасси и фюзеляжа в авиастроении), работающие в условиях резко меняющихся нагрузок |

| Мартенситостареющие стали | ||||

| Н12К15М10 Н18К9М5Т | 0,3 0,5 | Особо ответственные тяжелонагруженные детали | ||

| Примечания: Показатели механических свойств в числителе – после закали от 900 °С и низкого отпуска при 250 °С, в знаменателе – после изотермической закалки |

Специальные конструкционные стали

Специальные стали ‑ это высоколегированные (свыше 10 %) стали, обладающие особыми свойствами – коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и др.

Износостойкие стали

Для изготовления деталей машин, работающих в условиях трения, применяют специальные износостойкие стали ‑ шарикоподшипниковые, графитизированные и высокомарганцовистые.

Шарикоподшипниковые стали (ШХ6, ШХ9, ШХ15) применяют для изготовления шариков и роликов подшипников.

По химическому составу и структуре эти стали относятся к классу инструментальных сталей. Они содержат около 1% С и 0,6 – 1,5 % Сr. Для деталей размером до 10 мм применяют сталь ШХ6 (1,05 – 1,15 % С и 0,4 – 0,7 % Сr), а для деталей размером более 18 мм - сталь ШХ15 (0,95 – 1,05 % С и 1,3 – 1,65% Сr).

Термическая обработка шарикоподшипниковых сталей с небольшим содержанием хрома заключается в закалке и низком отпуске (до 200 °С), в результате чего обеспечивается твердость HRC 60-66.

Графитизированную сталь (высокоуглеродистую, содержащую 1,5 – 2 % С и до 2 % Сr) используют для изготовления поршневых колец, поршней, коленчатых валов и других фасонных отливок, работающих в условиях трения.

Графитизированная сталь содержит в структуре ферритоцементитную смесь и графит. Количество графита может значительно меняться в зависимости от режима термической обработки и содержания углерода. Графитизированная сталь после закалки сочетает свойства закаленной стати и серого чугуна. Графит в такой стали играет роль смазки.

Высокомарганцовистую сталь Г13Л, содержащую 1,2 % С и 13 % Мn, применяют для изготовления железнодорожных крестовин, звеньев гусениц и т.п. Эта сталь обладает максимальной износостойкостью, когда имеет однофазную структуру аустенита, что обеспечивается закалкой (1000 – 1100 °C) при охлаждении на воздухе. Закаленная сталь имеет низкую твердость (НВ 200), после сильного наклепа ее твердость повышается до НВ 600.

Инструментальные стали предназначены для изготовления следующих основных групп инструмента: режущего, измерительного и штампов.

По условиям работы инструмента к таким сталям предъявляют следующие требования: стали для режущего инструмента (резцы, сверла, метчики, фрезы и др.) должны обладать высокой твердостью, износостойкостью и теплостойкостью.

Стали для измерительного инструмента должны быть твердыми, износостойкими и длительное время сохранять размеры и форму инструмента.

Стали для штампов (холодного и горячего деформирования) должны иметь высокие механические свойства (твердость, износостойкость, вязкость), сохраняющиеся при повышенных температурах.

Углеродистые инструментальные стали.

Инструментальные углеродистые стали выпускают следующих марок: У7, У8, У8Г, У9, У10, У11, У12 и У13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца.

Марка инструментальной углеродистой стали высокого качества имеет букву А, например У12А: инструментальная углеродистая сталь высокого качества, содержащая 1,2% С. Инструменты, применение которых связано с ударной нагрузкой, например зубила, бородки, молотки, изготовляют из сталей У7А, У8А. Инструменты, требующие большей твердости, но не подвергающиеся ударам, например сверла, метчики, развертки, шаберы, напильники, ‑ из сталей У12А, У13А. Стали У7-У9 подвергают полной, а стали У10-У13 неполной закалке.

Легированные инструментальные стали

Легирующие элементы, вводимые в инструментальные стали, увеличивают теплостойкость (вольфрам, молибден, кобальт, хром), закаливаемость (марганец), вязкость (никель), износостойкость (вольфрам).

Низколегированные инструментальные стали содержат до 2,5 % легирующих элементов, имеют высокую твердость (HRC 62‑69), значительную износостойкость, но малую теплостойкость (200 – 260 °С). В отличие от углеродистых сталей их используют для изготовления инструмента более сложной формы.

Высоколегированные инструментальные стали содержат вольфрам, хром и ванадий в большом количестве (до 18 % основного легирующего элемента); имеют высокую теплостойкость (600 ‑ 640 °С). Их используют для изготовления высокопроизводительного режущего инструмента, предназначенного для обработки высокопрочных статей и других труднообрабатываемых материалов. Такие стали называют инструментальными быстрорежущими. Для изготовления измерительных инструментов применяют X, ХВГ стали.

Штампы холодного деформирования небольших размеров (сечением 25‑30 мм), простой формы, работающие в легких условиях, изготовляют из углеродистых сталей У10, У11, У12. Штампы сечением 75-100 мм более сложной формы и для более тяжелых условий работы изготовляют из сталей повышенной прокаливаемости X, ХВГ.

Молотовые штампы горячего деформирования изготовляют из сталей 5ХНМ, 5ХГМ, 5ХНВ. Эти стали содержат одинаковое количество (0,5 – 0,6 %) углерода и легированы хромом.

Чугуны

Чугуны, в зависимости от того, в какой форме присутствует углерод в сплавах, различают белые, серые, высокопрочные и ковкие. Высокопрочные чугуны являются разновидностью серых, но из-за повышенных механических свойств их выделяют в особую группу.

Белыми называют чугуны, в которых весь углерод находится в связанном состоянии в виде цементита. Эти чугуны, фазовые превращения которых протекают согласно диаграмме состояния Fe – Fe3C, подразделяют на доэвтектические, эвтектические и заэвтектические.

Из-за большого количества цементита белые чугуны тверды (4500-5500 НВ), хрупки и для изготовления деталей машин мало используются. Ограниченное применение имеют отбеленные чугуны – отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемехи плугов, тормозные колодки и другие детали, работающие в условиях износа.

Серыми называют чугуны с пластинчатой формой графита.

По химическому составу серые чугуны разделяют на обычные (нелегированные) и легированные. Обычные серые чугуны – сплавы сложного состава, содержащие основные элементы: Fe-C-Si и постоянные примеси: Mn, P, S. В небольших количествах в обычных чугунах может содержаться Cr, Ni и Cu, которые попадают из руды.

Углерод оказывает определяющее влияние на качество чугуна, изменяя количество графита и литейные свойства. Чем выше концентрация углерода, тем больше выделений графита в чугуне и тем ниже его механические свойства.

Кремний обладает сильным графитизирующим действием; способствует выделению графита в процессе затвердевания чугуна и разложению выделившегося цементита.

Марганец затрудняет графитизацию чугуна, несколько улучшает его механические свойства, особенно в тонкостенных отливках.

Кроме химического состава, структура чугуна и его свойства зависят от скорости охлаждения. С уменьшением скорости охлаждения увеличивается количество графита, с увеличением – количество химически связанного углерода.

Пластинчатый графит обеспечивает малую чувствительность чугуна к дефектам поверхности. Благодаря этому со

|

|

|