|

Основы теории термической обработки

|

|

|

|

Термическая обработка – это совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения необходимых физико-механических свойств. В основе термической обработки лежат фазовые превращения в твердом состоянии.

6.1. Четыре основные превращения в сталях

В сталях основными являются три структуры:

· аустенит – твердый раствор углерода в γ – Fe [Fe γ(С)];

· мартенсит – пересыщенный, частично упорядоченный твердый раствор углерода в α – Fe [Fe γ(С)];

· перлит – эвтектоидная смесь феррита и цементита [Feα + Fe3С].

Переход из одной структуры в другую характеризует основные превращения при термической обработке:

первое превращение – это превращение перлита в аустенит, которое происходит при нагреве: П→А

второе превращение – это превращение аустенита в феррито-цементитные смеси разной дисперсности в зависимости от скорости охлаждения: А→Ф+Ц;

третье превращение заключается в превращении аустенита в мартенсит А→М при быстром охлаждении (при закалке)

четвертое превращение заключается в разложении мартенсита при отпуске закаленной стали (М → продукты распада).

Любой технологический процесс термической обработки состоит из определенных комбинаций указанных четырех превращений.

Превращения в стали при нагреве - образование аустенита (I превращение).

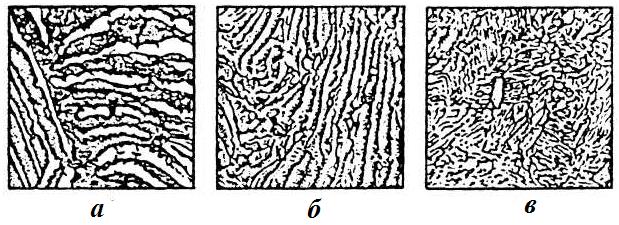

Превращение П → А - процесс кристаллизационного типа и подчиняется закономерностям кристаллизации, т. е. зарождаются и растут центры новой фазы (А) (на рис. 6.1: а - зарождение новой фазы аустенита в зерне перлита; б, в - рост фазы аустенита и степень растворения цементита (Fe3С) в аустените Feγ(С); г - получение гомогенного начального зерна аустенита).

|

|

|

|

| Рис. 6.1 Последовательность превращения П → А |

Превращение состоит из двух параллельно идущих процессов:

· полиморфного Feα→ Feγ превращения;

· растворения цементита (Fe3С) в аустените Feγ(С).

Превращение П→А может идти изотермически при температуре 727 °С и при непрерывном нагреве. Время превращения П→А зависит существенно от степени перегрева (нагрева выше А1). С увеличением перегрева уменьшается размер критического зародыша аустенита, увеличивается скорость возникновения зародышей и скорость их роста, происходит измельчение зерна стали, что используется в практике термической обработки (отжиг, закалка).

В доэвтектоидных сталях при нагреве от А1 до А3 происходит превращение избыточного феррита в аустенит (рис. 6.2). В заэвтектоидных сталях при нагреве от А1 до Аст происходит растворение цементита вторичного (Fe3С) в аустените. При этом выравнивается концентрация углерода и укрупняется зерно аустенита (рис. 6.2).

Температура нагрева под закалку для доэвтектоидной стали не должна превышать А3 + (30…50 °С). Для заэвтектоидной стали не должна превышать А1 + (30...50 °С). Нагрев заэвтектоидной стали до температуры, значительно превышающий А3 и А ст, приводит к образованию крупного действительного зерна. Такой нагрев называют перегревом.

Нагрев до еще более высоких температур в окислительной атмосфере сопровождающийся образованием по границам зерен окислов железа с частичным оплавлением, называется пережогом.

|

| Рис. 6.2 Фрагмент диаграммы железо - цементит |

Перегрев и пережог являются браком при термической обработке. Причем перегрев можно исправить охлаждением и последующим повторным нагревом до необходимой температуры, а пережог является неисправимым браком.

Мелкозернистые стали имеют значительно более высокую вязкость, несколько более высокую прочность и твердость в сравнении с крупнозернистыми. Крупнозернистые стали имеют также ряд преимуществ. Эти стали имеют лучшую прокаливаемость; жаропрочные аустенитные стали с крупным зерном лучше сопротивляются ползучести.

|

|

|

Превращения в стали при охлаждении (II превращение)

При медленном охлаждении происходит эвтектоидное превращение аустенита Feγ(С)→ Feα + Fe3С; А→Ф+ЦII

Распад аустенита состоит из двух одновременно протекающих процессов: перехода Feγ→ Feα и образования цементита Fe3С.

При перлитном превращения ведущей фазой является цементит (Fe3С). Зарождение зародыша Fe3С происходит на границе зерна (рис. 6.3), далее пластинка прорастает в середину зерна, а соседние участки обедняются углеродом и образуется феррит.

|

| Рис. 6.3 Последовательность превращений при охлаждении: а - первичные пластинки цементита в феррите; б - вторичные пластинки цементита в феррите; в – колонии перлита |

Структуру феррито-цементитной смеси различной дисперсности называют перлитом, сорбитом, трооститом.

Дисперсность структуры определяет механические свойства стали: перлит имеет твердость 200НВ, сорбит – 300НВ, троостит – 400НВ Перлитом называют механическую смесь кристаллов феррита и цементита (рис. 6.4, а).

|

| Рис. 6.4. Структуры феррито-цементитной смеси различной дисперсности |

Сорбитом называют более мелкую (дисперсную), чем перлит, механическую смесь феррита и цементита (рис. 6.4, б). Сталь, в которой преобладает структура сорбита, обладает высокой прочностью и пластичностью. Троостит представляет собой очень тонкую смесь феррита и цементита (рис. 6.4, в), отличается от перлита и сорбита очень высокой степенью дисперсности составляющих. Сталь со структурой троостита обладает повышенной твердостью (НВ 330—400), достаточной прочностью, умеренной вязкостью и пластичностью.

Таким образом, основным фактором, определяющим свойства образующихся структур, является температура превращения. Если на кривую нанести лучи (термические линии охлаждения), то получим следующую схему (рис. 6.5).

|

| Рис. 6.5 |

При медленном охлаждении образца луч V1 пересечет кривые I и II в точках а1, и b1 При этих температурах происходит превращение аустенита в перлит. При большей скорости охлаждения луч V2, пересечет кривые в точках а2 и b2, и аустенит полностью превратится в сорбит. При еще больших скоростях охлаждения луч V3, проходит через точки а3, и b3, и образуется новая структура - троостит.

|

|

|

Далее по мере ускорения процесса охлаждения лучи будут все круче (линии V4 и V5.) и первое превращение аустенита в троостит не успеет закончиться. Оставшаяся часть переохлажденного аустенита (точки а4 и а5,) начнет превращаться в троостит с мартенситом. Наконец, при больших скоростях охлаждения, когда луч Vкр касается кривой I (начала распада аустенита) и пересекает горизонталь Мн, в стали получается только мартенсит. Скорость охлаждения, при которой в закаливаемой стали из аустенита образуется только мартенсит, называют критической скоростью закалки. Чтобы закалить сталь, ее охлаждают со скоростью, не меньшей, чем критическая (например, V6).

Мартенситное превращение (III превращение)

Мартенситное превращение в отличие от перлитного имеет бездиффузионный характер. Мартенсит является основной структурой закаленной стати. Он имеет высокую твердость, зависящую от содержания углерода в стали. Чем больше содержится углерода в мартенсите, тем выше твердость в стали. Так, например, для стали с содержанием 0,4% углерода твердость мартенсита составляет HRC 52-54, а для стати с содержанием углерода 1,0% - HRC 62-64.

Мартенсит имеет совершенно отличную от других структур природу. При резком переохлаждении углерод не успевает выделиться из твердого раствора (аустенита) в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. В этом случае происходит только перестройка решетки γ-железа в решетку α-железа. Атомы углерода остаются в решетке α-железа (мартенсите) и поэтому сильно ее искажают.

Такую искаженную кристаллическую решетку называют тетрагональной, в которой один параметр с больше другого а и, следовательно, отношение параметров с/а >1. Степень искаженности (тетрагональности) зависит от содержания углерода в стали: она тем выше, чем больше углерода в стали. Следовательно, мартенсит представляет собой твердый раствор углерода в α-железе, которое способно растворять небольшое количество углерода (до 0,02%), а в мартенсите углерода столько, сколько его содержится в аустените этой стали, поэтому мартенсит является твердым раствором α-Fe, перенасыщенным углеродом.

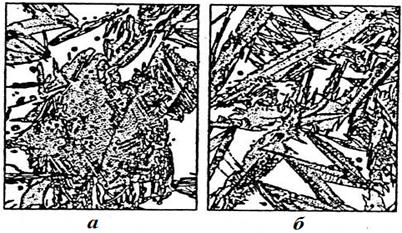

|

|

|

|

| Рис. 6.6 Микроструктуры мартенсита |

Мартенсит имеет характерное игольчатое строение (рис. 6.6, а). Чем мельче зерна аустенита, тем мельче получаются зерна мартенсита (рис. 6.6, б). Такая структура характерна для правильно закаленной стали.

Для аустенитно-мартенситного превращения характерно то, что оно происходит в интервале температур. Начинается превращение при температуре Мн, а заканчивается при более низкой температуре Мк. Чем больше в стали углерода, тем ниже температура точек Мн и Мк (рис. 6.7). При содержании углерода более 0,6 % мартенситное превращение оканчивается при температурах ниже нуля.

|

| Рис. 6.7 |

Однако при температуре конца мартенситного превращения (точка Мк) не происходит полного образования мартенсита. Аустенит А частично остается не превращенным в мартенсит и называется остаточным аустенитом. В конструкционных углеродистых статях остаточный аустенит составляет 5 %. Закаленные высокоуглеродистые стали содержат большее количество остаточного аустенита – до 12 %.

Итак, особенностями мартенситного превращения являются:

1) бездиффузионный сдвиговый механизм;

2) ориентированность кристаллов в пространстве;

3) ультразвуковая скорость образования порции кристаллов мартенсита;

4) тетрагональность решетки (с/а);

5) незаконченность превращения А → М;

6) необратимость превращений А → М;

7) очень высокая твердость мартенсита (HRC 55-65) и хрупкость из-за повышенной плотности дефектов (дислокаций) внутри кристалла мартенсита.

Превращения в закаленной стали при нагреве (IV превращение)

Различают 4 основных превращения при нагреве закаленной стали (рис. 6.8). Все процессы идут внутри мартенситных пластин (игл) поэтому характер игольчатой структуры сохраняется до высоких температур.

|

| Рис. 6.8 Дилатометрическая кривая отпуска закаленной стали |

Первое превращение при отпуске происходит в интервале 80-200°С и называется «двухфазным» или «гетерогенным» расплавом мартенсита. Выделяются тончайшие пластины карбида, уменьшается степень тетрагональности с/а →1, образуется «отпущенный мартенсит». Это превращение сопровождается сокращением объема образца.

|

|

|

Второе превращение происходит в интервале от 200 – 300 °С. Одновременно идут процессы:

· образуются карбиды железа, когерентно связанные с решеткой мартенсита;

· остаточный аустенит переходит в «отпущенный мартенсит» (бейнит нижний). Процесс сопровождается увеличением объема;

· продолжается выделение углерода из мартенсита (с/а →1);

· начинается карбидное обособление - образование карбида железа по схеме: FexС→ Fe2С→ Fe5С→ Fe3С.

Третье превращение происходит в интервале от 350–450 °С. Увеличивается скорость диффузии, карбид железа выделяется из решетки мартенсита. Степень тетрагональности с/а →1. Образуется дисперсная смесь феррита и цементита (троостит отпуска).

Четвертое превращение происходит выше 400–450 °С. Растут частицы карбида (коагуляция) и сливаются, округляются. Тонкая феррито-цементитная структура превращается при температуре 600–650 °С в перлит.

6.2. Закалка и отпуск

Закалка – это процесс термической обработки, при которой сталь нагревают до оптимальной температуры, выдерживают при этой температуре и затем быстро охлаждают с целью получения неравновесной структуры.

В результате закалки повышается прочность и твердость и понижается пластичность конструкционных и инструментальных сталей и сплавов.

Качество закалки зависит от температуры и скорости нагрева, времени выдержки и охлаждения. Основными параметрами закалки являются температура нагрева и скорость охлаждения.

Температуру нагрева для закатки определяют по положению критических точек Ас1, и Ас3.

Доэвтектоидные углеродистые стати при закалке нагревают на 30 – 50 °С выше верхней критической точки Ас3 а заэвтектоидные — на 30—50Х выше точки Ас1. Ориентировочно время нагрева в электрических печах принимают 1,5—2 мин. на 1 мм сечения изделия. При нагреве в электрических печах в среде атмосферного воздуха, а также в печах с газовой средой сталь, взаимодействуя со средой, окисляется и на ее поверхности образуется окалина.

Кроме того, происходит обезуглероживание — частичное выгорание углерода в поверхностных слоях стали, что снижает прочностные свойства материала после закалки. Наиболее благоприятен нагрев в печах с нейтральной или защитной атмосферой, обеспечивающей предохранение деталей от окисления.

В качестве закалочных сред используют воду, водные растворы солей, щелочей, масло и расплавленные соли, имеющие различную охлаждающую способность. Если принять охлаждающую способность воды при 20 °С за единицу, то охлаждающая способность масла будет равна 0,17-0,44, расплавленного свинца (при 335 ºС) – 0,05, воздуха – 0,03. При нагреве воды с 20 до 99 °С охлаждающая способность ее изменяется от 1 до 0,07. В зоне перлитных превращений (650 ºС) вода охлаждает в 5 – 6 раз быстрее, чем масло. Воду применяют, в основном, для охлаждения углеродистых статей. В масле охлаждают легированные стати.

Закалка в одной среде — наиболее простой и распространенный способ (рис. 6.9, кривая а). Деталь или инструмент, нагретые до температуры закалки, погружают в закалочную жидкость (вода, масло и т.д.), в которой она находится до полного охлаждения.

|

| Рис. 6.9 |

При закалке в двух средах, или прерывистой закатке (рис. 6.9, кривая б), деталь, нагретую до заданной температуры, сначала погружают в быстро охлаждающую среду – воду, а затем переносят деталь в медленно охлаждающую среду – масло. Такую закалку применяют для обработки инструмента, изготовленного из высокоуглеродистой стати. При этом способе закалки трудно определить точное время пребывания детали в каждой из сред.

Ступенчатая закалка (рис. 6.9, кривая в) заключается в том, что нагретые детали сначала охлаждают до температуры несколько тише мартенситной точки Мн в горячем масле или расплавленной соли, а затем после короткой изотермической выдержки, необходимой при выравнивании температуры по всему сечению изделия, охлаждают на воздухе.

Длительность изотермической выдержки по времени должна быть не меньше времени устойчивости аустенита при этой температуре. На второй стадии охлаждения сталь закаливается. При таком виде закалки уменьшаются термические напряжения, коробление и предотвращается образование трещин.

Изотермическая закалка (рис. 6.9, кривая г) выполняется так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная.

Закаливаемость — это способность стали приобретать максимально высокую твердость после закалки. Закаливаемость зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость.

Прокаливаемость — это глубина проникновения закаленной зоны, т.е. способность стали закаливаться на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до слоя, где в структуре будет примерно одинаковое количество мартенсита и троостита. Прокаливаемость зависит от химического состава стати, размеров деталей и условий охлаждения. С увеличением содержания углерода до 0,8 % прокаливаемость стали увеличивается. При дальнейшем увеличении углерода прокаливаемость несколько снижается.

Все легирующие элементы, за исключением кобальта, увеличивают прокаливаемость. При комплексном легировании полезное влияние отдельных элементов на прокаливаемость взаимно усиливается.

Отпуск это процесс термической обработки, состоящий в нагреве закаленной стати до температуры ниже критической точки Ас1, выдержке при этой температуре и последующем охлаждении (обычно на воздухе). Цель отпуска— получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластинчатости, а также понижение твердости и уменьшение хрупкости закаленной стали. Правильное выполнение отпуска варьируется в широких пределах — от 150 до 700 °С в зависимости от его цели. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом в интервале 150 – 250 °С, выдержкой при этой температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости.

Средний отпуск производится при температурах 300 – 500 °С для получения структуры троостита отпуска. Твердость сталей заметно понижается, вязкость увеличивается. Этот отпуск применяют для пружин, рессор.

Высокий отпуск выполняется при температурах 500 – 650 °С. В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали. В сорбите отпуска цементит приобретает зернистую форму. Закалку стали с последующим высоким отпуском называют улучшением. Конструкционные стати 35. 45, 40Х в результате улучшения получают более высокие механические свойства.

Отпуск закаленных деталей проводят непосредственно после закалки, так как возникшие в них внутренние напряжения могут вызывать образование трещин.

Различают искусственное и естественное старение. Отпуск, выполняемый при невысоком нагреве, называют искусственным старением. Процесс искусственного старения состоит в том, что закаленные детали нагревают до 120 – 150 °С и выдерживают при этой температуре в течение 18 – 35 ч.

6.3. Отжиг и нормализация

Отжиг – это процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение. В зависимости от того, какие свойства стали требуется получить, применяют различные виды отжига (рис. 6.10): 1 - диффузионный; 2 - полный; 3 - изотермический; 4 - неполный; 5 - сфероидизируюший; 6 - рекристаллизационный.

|

| Рис. 6.10 Температурно-временные режимы различных типов отжига |

Диффузионный отжиг (гомогенизирующий) применяют для уменьшения химической неоднородности стальных слитков и фасонных отливок. Слитки (отливки), особенно из легированной стали, имеют неоднородное строение. Неоднородность строения обусловлена карбидной и дендритной ликвациями, так как в местах образования карбидов или в средней части дендритов возникают скопления легирующих элементов. Для выравнивания химического состава слиток или отливку нагревают до высокой температуры, при которой атомы элементов приобретают большую подвижность. Благодаря этому происходит перемещение атомов из мест с большей концентрацией химических элементов в места с меньшей концентрацией.

В результате такой диффузии обеспечивается выравнивание химического состава слитка или отливки по объему. Для обеспечения необходимой скорости диффузии атомов отжиг стали проводят при высокой температуре (1100—1200 °С) с выдержкой 10 - 20 ч. (рис. 6.10, кривая 1).

Полный отжиг применяют для доэвтектоидной стали в основном после горячей обработки поковок давлением и отливок с целью измельчения зерна и снятия внутренних напряжений. Это достигается нагревом стали на 30 – 50 ºС выше верхней критической точки Ас3, и медленным охлаждением (рис. 6.10, кривая 2). При нагреве стали выше температуры Ас3 перлит превращается в аустенит. Это происходит путем образования в начальной стадии мельчайших зародышей кристалликов аустенита и постепенного их роста по мере повышения температуры.

При небольшом превышении температуры Ас3, (на 30-50 °С) образовавшиеся кристаллики аустенита остаются еще мелкими. При последующем охлаждении ниже температуры Ac1 образуется однородная мелкозернистая структура ферритно-перлитного типа. При этом в пределах одного аустенитного зерна возникает несколько перлитных зерен, из которого они образовались. Время выдержки при отжиге складывается из времени, необходимого для полного прогрева детали, и времени, нужного для окончания структурных превращений.

Неполный отжиг обеспечивается при нагреве изделий из заэвтектоидной стали выше температуры Ac1 на 30 - 50 °С, выдержке и последующем медленном охлаждении (рис. 6.10, кривая 4).

Неполному отжигу подвергают высокоуглеродистые заэвтектоидные стали и стали инструментальные, шарикоподшипниковые и др.

Изотермический отжиг отличается от других видов отжига тем, что распад аустенита на ферритно-цементитную смесь происходит при постоянной температуре (рис. 6.10, кривая 3).

Изотермический отжиг заключается в том, что сталь нагревают до температуры на 30 – 50 °С выше точки Ас3, (конструкционные стали) и выше точки Ас1, на50— 100°С (инструментальные стали). После выдержки сталь медленно охлаждают в расплавленных солях до температуры 680 – 700 °С. При этой температуре сталь подвергают изотермической выдержке до полного превращения аустенита в перлит, а затем охлаждают на спокойном воздухе.

Сфероидизирующий отжиг обеспечивает превращение пластинчатого перлита в зернистый, сфероидизированный. Это улучшает обрабатываемость сталей резанием.

Рекристаллизационный отжиг применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке. Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла. При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость. В этом и заключается сущность наклепа.

Рекристаллизационный отжиг выполняют путем нагрева до температуры ниже Ас1, (650-700 ºС), выдержки и последующего охлаждения.

При нагреве металла до 650-700 °С (рекристаллизационный отжиг) возрастает диффузионная подвижность атомов и в твердом состоянии происходят вторичные кристаллизационные процессы (рекристаллизация).

Вместо старых деформированных зерен вырастают новые равноосные зерна, и деформированная структура полностью исчезает. При этом восстанавливаются первоначальная структура и свойства металла.

Нормализация

Термическую операцию, при которой стать нагревают до температуры на 30—50 °С выше верхних критических точек Ас3 и Аст, затем выдерживают при этой температуре и охлаждают на спокойном воздухе, называют нормализацией. При нормализации уменьшаются внутренние напряжения, происходит перекристаллизация стали, измельчающая крупнозернистую структуру металла сварных швов, отливок или поковок.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а, следовательно, и более производительным. Поэтому углеродистые и низколегированные стали подвергают, как правило, не отжигу, а нормализации. С повышением содержания углерода в стали увеличивается различие в свойствах между отожженной и нормализованной сталью. Для статей, содержащих до 0,2 % углерода, предпочтительнее нормализация. Для сталей, содержащих 0,3 – 0,4 % углерода, при нормализации по сравнению с отжигом существенно увеличивается твердость, что необходимо учитывать. Поэтому нормализация не всегда может заменить отжиг. Сплавы после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем при отжиге.

6.4. Термическая обработка колес подвижного состава, рельсов, пружин, рессор, подшипников

Условия эксплуатации таких ответственных за безопасность движения поездов деталей, как рельсы, колеса, оси, рессоры, пружины, подшипники, весьма различны. Поэтому и причины выхода деталей из строя также сильно различаются. Однако характер повреждений, например, колес и рельсов сходный – это контактная усталость. Кроме того, износ обода колес и рабочей поверхности рельса является общим и взаимовлияющим. Подшипники качения в основном изнашиваются, на износ влияют контактно-усталостное выкрашивание, коррозия.

Пружины и рессорные листы выходят из строя по усталости, работоспособность этих упругих элементов зависит от стабильности размеров, коррозии и других факторов.

Важнейшим средством для упрочнения стальных деталей является термическая обработка. Поэтому колеса и рельсы подвергают закалке и отпуску. Высокие нагрузки на ось (до 270 кН) приводят к давлениям (более 100 МПа) на поверхностях трения и контактным напряжениям в подповерхностном слое. За последнее время выход колес по выщербинам увеличился в 1,8 раза и достиг 62% от всех дефектов. Трещины обнаружены в «белом» слое на поверхности колеса и рельса, состоящем из мартенсита и цементита с высокой твердостью и хрупкостью.

Важнейшим средством для упрочнения стальных деталей является термическая обработка. Поэтому колеса и рельсы подвергают закалке и отпуску. Высокие нагрузки на ось (до 270 кН) приводят к давлениям (более 100 МПа) на поверхностях трения и контактным напряжениям в подповерхностном слое. За последнее время выход колес по выщербинам увеличился в 1,8 раза и достиг 62% от всех дефектов. Трещины обнаружены в «белом» слое на поверхности колеса и рельса, состоящем из мартенсита и цементита с высокой твердостью и хрупкостью.

Современная сталь для колес вагонов выплавляется в конвертерах с вакуумированием в ковше и непрерывной разливкой, а также из чугуна с природным ванадием с продувкой аргоном и раскисле

нием силикокальцием. После закалки с отпуском свойства этой стали следующие: 330 НВ; σв = 1180 МПа; δ = 9 %; ψ = 16 %; KCU = 16 Дж/см2 (при t = 20 °С). Содержание углерода возрастает до 0,77 %, а твердость – до 380 НВ. Наплавка – проволокой марки Св-08ХГ2СМФ. Структура – мелкозернистый сорбит отпуска с карбидами Сr, Мо и V (рис. 6.11, 6.12).

нием силикокальцием. После закалки с отпуском свойства этой стали следующие: 330 НВ; σв = 1180 МПа; δ = 9 %; ψ = 16 %; KCU = 16 Дж/см2 (при t = 20 °С). Содержание углерода возрастает до 0,77 %, а твердость – до 380 НВ. Наплавка – проволокой марки Св-08ХГ2СМФ. Структура – мелкозернистый сорбит отпуска с карбидами Сr, Мо и V (рис. 6.11, 6.12).

|

| Рис. 6.11 Зависимость твердости от глубины «белого» слоя на поверхности колеса грузового вагона |

|

| Рис. 6.12 Зависимость температуры в поверхностном слое колеса вагона от продолжительности скольжения при «юзе» |

Ежегодно в эксплуатации выходит из строя большое количество осей подвижного состава. Упрочнение осей с целью повышения надежности и долговечности осуществляется накатыванием для создания полезных остаточных напряжений сжатия по всей длине оси.

Ежегодно в эксплуатации выходит из строя большое количество осей подвижного состава. Упрочнение осей с целью повышения надежности и долговечности осуществляется накатыванием для создания полезных остаточных напряжений сжатия по всей длине оси.

Однако эти напряжения сохраняются недолго. Кроме того, эффект наклепа гораздо выше, если поверхность оси более твердая и прочная. Объемная закалка неэффективна из-за недостаточной прокаливаемости, а также вследствие большей скорости распространения трещин усталости и хрупкого разрушения. Поэтому предпочтительной представляется поверхностная закалка с нагревом токами высокой частоты.

|

| Рис 6.13 Кривые выносливости вагонных осей: 1 – закаленных и отпущенных при 620 °С; 2 – нормализованных; σ – напряжение; N – число циклов |

Накатывание закаленного слоя позволяет снижать скорость развития трещин. В итоге повышается общий предел выносливости оси. Наклеп сорбита более эффективен, чем феррито-перлитной структуры осевой стали (рис. 6.13 – 6.17).

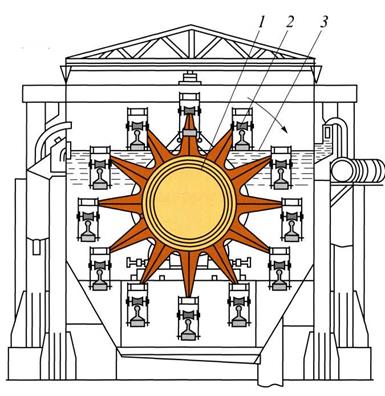

Рельсовая сталь марки М76: мартеновская или кислородно-конвертерная, содержание углерода – до 0,82 %. После закалки в масле по всей длине рельса твердость должна быть 363...388 НВ; структура – тонкопластинчатый сорбит закалки по всему сечению рельса (рис. 6.18).

Работоспособность рельсов характеризуется массой (Р65, Р75), содержанием углерода в стали, ее качеством, термическои обработкой и др. Анализ причин выхода рельсов из строя привел к выводу: сталь должна быть прочной, чтобы противостоять контактной усталости, и износостойкой. Однако рельсовая сталь не должна хрупко разрушаться, обладая живучестью – замедленным ростом поперечных трещин усталости.

|

| Рис. 6.14 Кривые выносливости вагонных осей: 1– после обычной механической обработки; 2– после проточки и упрочнения накатыванием; σ– напряжение; N – число циклов |

Роликовые буксовые подшипники вагонов работают в условиях высоких удельных контактных и ударных нагрузок.

В эксплуатации насквозь закаленные кольца из сталей марок ШХ15 ШХ15СГ не обеспечивали надежности и долговечности. Поэтому была предложена сталь марки ШХ4РП (регламентируемой прокаливаемости) с меньшим содержанием хрома (0,4 % вместо 1,5 %). После закалки на поверхности колец твердость достигает 67 HRCЭ. a в сердцевине – 40 HRCЭ. В поверхностных слоях создаются полезные остаточные напряжения сжатия (до 700 МПа) измельчается зерно.

Удалось устранить хрупкость колец, долговечность повысилась в два раза. Нагретые индукционным способом кольца закаливают потоком воды и затем отпускают в электропечах.

Пружины и рессоры изготовляют из углеродистых и легированных сталей. После закалки и отпуска добиваются лучшего соотношения предела упругости и сопротивления хрупкому разрушению. Однако выход из строя крупных пружин подвижного состава происходит в основном по усталости. Обезуглероживание и другие дефекты поверхности приводят к концентрации напряжений и зарождению трещин усталости. Другой причиной является обнаруженная вредная ликвация кремния в сталях.

|

| Рис. 6.15 Излом вагонной оси: а – шейка оси; б – комбинированный излом шейки оси |

| |

| Рис. 6.16 Стенд для испытания на усталость вагонных осей: 1– планшайба с колесом; 2– хомут; 3– ось; 4– нагружающий подшипник | Рис. 6.17. Вид излома оси в подступичной части, полученного при испытании оси на стенде |

Снижение степени ликвации кремния путем диффузионного отжига повысило предел выносливости стали на 23 %. Считают, что следует использовать модифицирование кремнистой стали карбидообразующими элементами (сталь условной марки 55С2ГФ) с целью снижения обезуглероживания. Поверхностный наклеп летящей дробью положительно влияет на выносливость пружин и рессорных листов.

|

| Рис. 6.18 Закалочная машина для обработки рельсов: 1 – барабан; 2 – каретка с рельсом; 3 – бак с маслом |

|

| Рис. 6.19. Схема линии для термической обработки рессорных листов: 1 – печь нагрева под закалку; 2– конвейер; 3– гибозакалочный барабан; 4– транспортер; 5 – отпускная печь; 6– конвейер; 7 – водяной бак; 8– масляный (водяной) бак |

Отмечено повышение предела упругости и пластичности после термомеханической обработки. При этом режим термомеханической обработки определяется экспериментально, применительно к конкретной детали. Обычно это нагрев выше Ас3, деформация аустенита со степенью 20...50 % (рис. 6.19).

Нанокристаллические материалы – это материалы с размерами кристаллов (зерен, частиц) менее 100 нм (1 нм = 10–9 м), которые резко отличаются от мелкозернистых того же химического состава. Модуль упругости у нанокристаллических материалов на 30 % ниже, а твердость в 2 –7 раз выше, чем у аналогичных материалов, даже если размер зерен у них не более 10 мкм. Предел прочности в 1,5 – 8 раз выше, а предел текучести в 2 – 3 раза выше, чем у микрокристаллических материалов.

Если добиться, например, у меди размера зерен 200 нм, получим уровень фона внутреннего трения или демпфирующей способности в 2...3 раза выше, чем у серого чугуна, считающегося хорошим демпфером. Резко изменяются также физические свойства: теплоемкость и коэффициент теплового расширения повышаются в 2 раза (при размере зерен меди 8 нм). У нанокристаллических сплавов на основе железа коэрцитивная сила увеличивается в 125 –700 раз. Такое изменение свойств связывают не только с размером зерен, но и со свойствами граничного слоя, взаимодействием структуры основы с поверхностным слоем. Начиная с диаметра зерна в 6 нм объем граничного слоя становится больше объема кристаллов. Получают эти материалы методами порошковой металлургии, кристаллизацией аморфных металлических сплавов и др. Примеры использования нанокристаллических материалов: для поглощения электромагнитного излучения в радиодиапазоне длин волн, для восстановления изношенных деталей двигателя во время его работы путем введения в смазку суспензии частиц железа с размерами от 30 нм до 1...2 мкм.

Перспективным направлением является вакуумное конденсационное напыление нанокристаллических порошковых материалов с целью получения слоя покрытия с уникальными свойствами. Это износостойкость, теплостойкость, коррозионная стойкость, электроизоляционные и теплоизоляционные свойства, полупроводимость и др.

Исходный материал подвергают распылению до ионизированного парообразного состояния за счет нагрева или бомбардировки ионным потоком. Затем добиваются быстрой конденсации образованного пара на поверхности изделия (в вакуумной камере).

Иногда в рабочую камеру закачивают специальный реактивный газ, который вступает в плазмохимическую реакцию с продуктами испарения, образуя конденсат на поверхности изделия. Таким образом, состав покрытия и размер частиц конденсата можно регулировать в зависимости от требований при работе изделия.

Тяжелые условия работы рабочих органов путевых машин (ВПР, ВПРС и др.) требуют новых материалов для их упрочнения.

Исследование свойств металлокерамической композиции на основе Fe-C и Fe-C-Cu позволило установить зависимость твердости и прочности от дисперсности частиц меди и железа.

Так, снижение размера частиц Fe и Сu менее 40 мкм увеличивает прочность на 15 % (до σв = 450 МПа).

С выделением дисперсных частиц меди из твердого раствора в железе растет твердость от 600 до 1275 НВ.

Металлокерамика системы Fe-C-Cu может с успехом применяться в узлах трения разных машин, где требуются вибростойкость, твердость, прочность, коррозионная стойкость.