|

Химико-термическая обработка и поверхностное упрочнение стали

|

|

|

|

Химико-термическая обработка – это процесс химического и термического воздействия на поверхностный слой стали с целью изменения состава, структуры и свойств.

Химико-термическая обработка повышает твердость поверхности стали, ее износостойкость, коррозионную стойкость, кислотоустойчивость и другие свойства.

Химико-термическая обработка нашла широкое применение в машиностроении, так как является одним из наиболее эффективных методов упрочнения стальных деталей для повышения их долговечности.

Химико-термическая обработка основана на диффузии атомов различных химических элементов в кристаллическую решетку железа при нагреве в среде, содержащей эти элементы.

Наиболее распространенными видами химико-термической обработки является цементация (насыщение поверхностного слоя углеродом), цианирование (углеродом и азотом), борирование (бором), алитирование (алюминием) и др.

Цементация — процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя углеродом при нагреве в соответствующей среде. Цементация придает поверхностному слою высокую твердость и износостойкость, повышает предел выносливости при изгибе и кручении. Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках - шестерни, поршневые пальцы, распределительные валы и др.

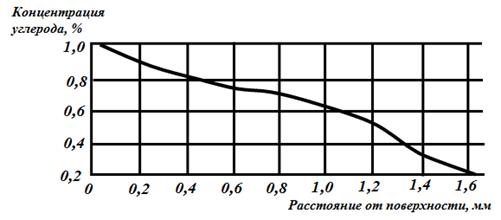

Для цементации используют низкоуглеродистые стали (0,1 – 0,3 % С), т.е. стали марок 10, 15, 20, А12, А20, Ст3, 15Х, 25ХГМ и др. При цементации содержание углерода в поверхностном слое доводят до 1 % (рис. 7.2). Толщина (глубина) цементованного слоя составляет 0,5 – 2,5 мм.

|

| Рис. 7.2 Содержание углерода в приповерхностном слое в зависимости от глубины слоя |

При цементации деталь нагревают без доступа воздуха до 930 – 950 °С в науглероживающей среде (твердой, жидкой или газообразной), выдерживают при этой температуре в течение нескольких часов, а затем медленно охлаждают. После этого ее подвергают нормализации, закалке и отпуску.

|

|

|

Науглероживающей средой служат твердые карбюризаторы (мелкий древесный уголь в смеси с углекислым барием), жидкие соляные ванны (смесь поваренной соли, углекислого натрия, цианистого натрия и хлористого бария) и газы, содержащие углерод (природный, светильный и др.).

Цементованные детали подвергают закалке (820 – 850 °С) и низкому отпуску (150 – 170 °С). После термической обработки структура поверхностного слоя представляет собой мартенсит или мартенсит с небольшим количеством карбидов с твердостью HRC 60 – 64.

Структура сердцевины деталей из углеродистых сталей — феррит, перлит, а из легированных сталей – низкоуглеродистый мартенсит, троостит или сорбит с твердостью НRC 20 – 40 в зависимости от марки стали и размеров детали.

Азотирование — процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя азотом для придания этому слою высокой твердости, износостойкости или устойчивости против коррозии.

Твердость азотированного слоя выше, чем цементованного, и сохраняется до высоких температур 400 – 600 ºС, тогда как твердость цементованного слоя с мартенситной структурой сохраняется лишь до 200 – 250 ºС. Азотированию подвергают легированные стали, содержащие алюминий, хром, титан, например, 35ХМЮА, 40Х, 18ХГТ, 40ХНМА и др.

Перед азотированием улучшают механические свойства деталей, подвергая их закалке и высокому отпуску. Толщина азотированного слоя составляет 0,2 - 0,6 мм. Азотированный слой хорошо шлифуется и полируется. Азотированию подвергают детали автомобилей (шестерни, коленчатые валы).

|

|

|

Азотирование обычно проводят в среде аммиака при температуре 500 – 600 °С. Аммиак разлагается с выделением активного азота в атомарном состоянии:

2NH3 ↔ 2N + 6H. (8.1)

При этих температурах в герметически закрытом муфеле, азот внедряется в поверхностный слой стали и вступает в химическое взаимодействие с легирующими элементами, образуя нитриды хрома, молибдена, вольфрама и др. Нитриды легирующих элементов повышают твердость стали до HRC 70.

Процесс азотирования длительный: до 24 – 60 ч. при 500 – 520 °С. Длительность процесса можно сократить двухступенчатым азотированием.

Сначала температуру поддерживают на уровне 500 – 520 °С, а заканчивают процесс при 560 – 600 °С Повышение температуры, ускоряя диффузию, уменьшает время образования слоя требуемой толщины, не вызывая снижения поверхностной твердости.

Азотирование в жидких средах проводят при 540 – 590 °С в расплавленных цианистых солях в течение 0,5 – 3 ч. При обшей толщине азотированного слоя 0,15 - 0,5 мм на поверхности образуется тонкий (7 – 15 мкм) карбонитридный слой, обладающий высоким сопротивлением износу.

Нитроцементация — процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в газовой среде. Основой газовой среды служит эндотермический газ (эндогаз), состоящий из азота (40 %), водорода (40 %) и окиси углерода (20 %). При нитроцементации детали нагревают до 850 – 870 °С в среде эндогаза с добавлением природного газа (5 – 15 %) и аммиака (5 %) и выдерживают в течение 4 – 10 ч. Глубина нитроцементованного слоя 0,2 – 0,8 мм. После нитроцементации детали подвергают закатке и низкому отпуску при 160 – 180 °С до твердости HRC 58 – 64. Нитроцементацию широко применяют в автомобильном и тракторном производстве.

Цианирование - процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в расплавленных солях, содержащих цианистый натрий NaCN.

Для получения слоя толщиной до 0,3 мм цианирование ведут при 820 – 860 °С (низкотемпературное цианирование) в течение 0,5 – 1,5 ч. Затем детали закаливают непосредственно из ванны и подвергают низкому отпуску (180 – 200 °С). Твердость цианированного слоя после термообработки HRC 58 – 62.

|

|

|

Цианированный слой по сравнению с цементованным имеет более высокую износостойкость.

Для получения слоя большей толщины (0,5 – 2 мм) применяют высокотемпературное цианирование при 930 – 960 °С. Продолжительность процесса 1,5 – 6 ч. После цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают и подвергают низкому отпуску. Высокотемпературное цианирование применяют для деталей из средне- и низкоуглеродистых, а также легированных сталей.

Диффузионная металлизация – процесс химико-термической обработки, при котором происходит насыщение поверхностного слоя стали различными металлами (алюминий, хром, цинк и др.) и их комплексами. При насыщении поверхности стали другими металлами образуются твердые растворы замещения, поэтому диффузия их осуществляется труднее, чем диффузия углерода или азота.

Алитирование – это процесс диффузионного насыщения поверхностного слоя стали, содержащей 0,1 – 0,2 % С, алюминием. Толщина алитированного слоя 0,2 – 1 мм, а концентрация алюминия в поверхностном слое до 30 %. Алитирование применяют для повышения жаростойкости углеродистых сталей. Алитируют чехлы термопар, детали разливочных ковшей, клапаны и другие детали, работающие при высокой температуре.

Хромирование – это процесс диффузионного насыщения поверхностного слоя хромом. Хромирование повышает окалиностойкость и износостойкость деталей в агрессивных средах. Хромируют детали паровых турбин, насосов для перекачки агрессивных сред и т.п.

Поверхностное упрочнение стали. Для повышения твердости поверхностных слоев, предела выносливости и сопротивляемости истиранию многие детали машин подвергают поверхностному упрочнению.

Существует три основных метода поверхностного упрочнения: поверхностная закалка, упрочнение пластическим деформированием и рассмотренная выше химико-термическая обработка.

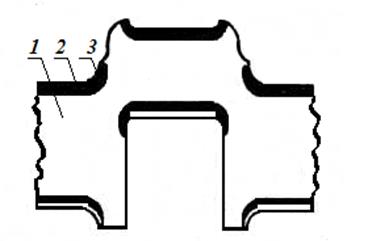

Основное назначение поверхностной закалки— повышение твердости, износостойкости и предела выносливости разнообразных деталей (зубьев шестерен, шеек валов (рисунок) и др.). Сердцевина детали после поверхностной закатки остается вязкой и хорошо воспринимает ударные и другие нагрузки.

|

|

|

В промышленности применяют следующие способы поверхностной закалки: газопламенную закалку; закалку с индукционным нагревом токами высокой частоты (ТВЧ); закатку в электролите.

Общим для всех способов поверхностной закалки является нагрев поверхностного слоя детали до температуры выше критической точки Ас3 с последующим быстрым охлаждением для получения мартенсита.

Газопламенная закалка состоит из нагрева поверхности стальных деталей ацетилено-кислородным пламенем и быстрого охлаждения их водяным душем. В зависимости от назначения детали глубина закаленного слоя может быть равной 2,5 – 4,5 мм, а его твердость составляет HRC 56 – 58. Деталь после закалки остается чистой, без следов окалины и обезуглероживания.

Индукционный нагрев ТВЧ наиболее распространенный, производительный и прогрессивный способ закалки деталей разнообразной конфигурации. Кроме того, к преимуществам этого способа относят возможность полной автоматизации процесса закалки: отсутствие выгорания углерода и других элементов, а также заметного окисления и образования окалины; достаточно точное регулирование глубины закаленного слоя (рис. 8.1).

|

| Рис. 8.1 Коленчатый вал, закаленный ТВЧ: 1 – вязкая сердцевина вала; 2 - закаленная шейка; 3 – закаленная галтель |

Принципиальная схема нагрева ТВЧ приведена на рис. 8.2. Переменный электрический ток подводят к индуктору 1 (кольцеобразно согнутой медной трубке). Деталь 2 помешают в индуктор. Внутри индуктора возникает переменное магнитное поле 3, индуктирующее в поверхностном слое детали электродвижущую силу (эдс). Под действием эдс в металле возникают электрические вихревые токи, вызывающие нагрев поверхности детали до высокой температуры. Это обеспечивает высокую скорость нагрева (в течение нескольких секунд) и позволяет производить местный нагрев. Охлаждение детали обычно душевое, для чего на внутренней поверхности индуктора имеются многочисленные отверстия, через которые после окончания нагрева на поверхность детали подается вода.

|

| Рис. 8.2 Принципиальная схема нагрева ТВЧ |

Токи высокой частоты получают с помощью машинных и ламповых генераторов. Машинные генераторы, преобразующие ток на частоту 0,5 – 10 кГц, используют для закалки деталей на глубину до 7 мм, ламповые генераторы, дающие токи с частотой 100 – 1000 кГц, — для закатки деталей на глубину до 2 мм.

Твердость поверхностного слоя закаленного металла при нагреве ТВЧ на 3 – 4 единицы HRC выше, чем твердость, получаемая при обычной объемной закалке. Для закатки ТВЧ используют обычные углеродистые стали, содержащие 0,4 % углерода и выше.

|

|

|

Упрочнение пластическим деформированием — прогрессивный технологический процесс, приводящий к изменению свойств поверхностных слоев металлического изделия.

При этом способе пластически деформируют только поверхность изделия обкаткой роликами, ударами шариков или дроби.

Чаше применяют дробеструйную обработку, при которой поверхность изделия подвергается ударам быстролетящих круглых дробинок размером 0,2 – 1,5 мм, изготовленных из стали или белого чугуна.

Обработку выполняют в дробеметных установках. Удары дробинок приводят к пластической деформации и наклепу микрообъемов поверхностного слоя. В результате дробеструйной обработки образуется наклепанный слой глубиной 0,2 – 0,4 мм. Кроме того, за счет увеличения объема наклепанного слоя на поверхности изделия появляются остаточные напряжения сжатия, что сильно повышает усталостную прочность. Например, срок эксплуатации витых пружин автомобиля, работающих в условиях, вызывающих усталость, повышается в 50 – 60 раз, коленчатых валов – в 25 – 30 раз.

Микроструктура сталей в закаленном и отпущенном состояниях, после химико-термической обработки и после обработки давлением. Дефектные структуры

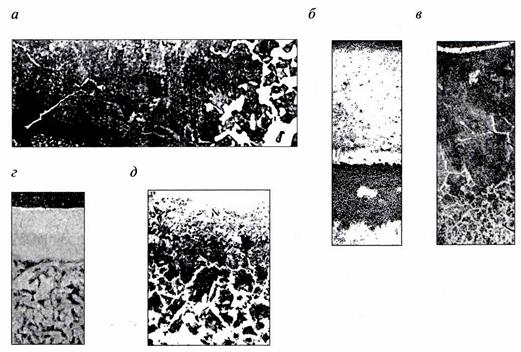

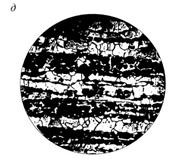

После операций термической обработки, химико-термической (цементация, азотирование, силицирование, цианирование, диффузионная металлизация хромом, алюминием, цинком), термомеханической (деформация аустенита и закалка с отпуском) и обработки давлением (прокатка, ковка, штамповка) структура стальных изделий резко изменяется. Значительно изменяются свойства стали (прочность, пластичность, ударная вязкость и др.), появляется анизотропность свойств (рис. 8.3).

Контроль стальных изделий путем разрушения образцов (разрыв, сжатие, кручение, изгиб, усталость, удар, изнашивание, коррозия и др.) или неразрушающими способами (ультразвук, излучения, электромагнитное воздействие и др.) выявляет почти все дефекты (рис. 8.4). Это неметаллические включения, трещины, поры, раковины, волосовины, ликвация, перегрев, пережог, обезуглероживание, строчечность, волокнистость, полосчатость, карбидная сетка. Закаливаемость, прокаливаемость, ковкость, жидко-текучесть и другие технологические свойства также можно определить по структуре (рис. 8.5–8.10).

|

| Рис. 8.3. Фотографии макроструктур деталей: а – дендриты в слитке; б – ликвация серы в рельсе; в – структура шестерни электровоза; г – ликвация серы в головке болта; д – волокнистость в тарелке клапана двигателя тепловоза |

|

| Рис. 8.4. Дефекты, приводящие к усталостным изломам деталей: а – флокены в рельсе; б – расслоения из-за усадочной раковины в рельсе; в – флокены в коленчатом валу; г – волосовина в пружине вагона |

|

| Рис. 8.5. Фотографии микроструктур закаленных сталей: а – мартенсит. Пересыщенный твердый раствор углерода в α-железе (×170); б – мартенсит и остаточный аустенит (до 5 %) (×500); в – мартенсит и остаточный аустенит (до 30 %) (×500); г – мартенсит и вторичный цементит (×500). Неполная закалка заэвтектоидной стали; д – мартенсит и феррит (×500). Неполная закалка доэвтектоидной стали; е – мартенсит и остаточный аустенит в легированной стали (×1000) |

|

| Рис. 8.6. Фотографии микроструктур стали после закалки: а – мартенсит и троостит (×500). Троостит – высокодисперсная смесь феррита и цементита; б – троостит (× 15 000); в – сорбит (× 170). Сорбит – смесь феррита и цементита зернистого; г – сорбит (× 15 000) |

|

| Рис. 8.7. Фотографии микроструктур стали после закалки и отпуска: - троостит отпуска (×500); б – троостит отпуска (×15 000); в – сорбит отпуска (×500); г – сорбит отпуска (× 15 000) |

|

| Рис. 8.8. Фотографии микроструктур стали после химико-термической обработки: а – цементация (углерод); б – азотирование (азот); в – цианирование (азот и углерод); г – алитирование (алюминий); д – силицирование (кремний) |

|

| Рис. 8.9. Фотографии микроструктур с дефектами термической обработки: а – сетка феррита. Ф+П (×170); б – сетка цементита. П+Ц (×100); в – видманштеттовая структура. Перегрев. Ф+П (×500); г – перегрев. Ф+П (×170); д - обезуглероживание поверхности при нагреве. Ф+П (х170) |

|

| Рис. 8.10. Фотографии микроструктур с дефектами обработки стали: а – полосчатость (×170). Травлено 5 % HNO3; б – волокнистость (×300). Травлено пикратом натрия; в – вытянутые заостренные неметаллические включения (силикаты, сульфиды), округлые (оксиды) (×500). Не травлено; г – карбидная сетка у поверхности (×300); д – строчечность после прокатки. П+Ф (×170) |

|

|

|