|

Технологическая документация. Технологические инструкции и особенности проектирования фармацевтических предприятий в соответствии с системой стандартов GMP и сводом рекомендаций GEP.

|

|

|

|

Цель лекции: Ознакомить студентов с Особенностями проектирования фармацевтических предприятий в соответствии с системой стандартов GMP.

Тезисы лекции:

Задача создания технологической схемы нового производства - разработка комплекса взаимосвязанных процессов, обеспечивающих получение требуемых продуктов нужного качества при минимальной себестоимости.

От того, на каком уровне выполнена схема производства, как полно она отражает технологический процесс, непосредственным образом зависит конечный результат проекта в целом. Приступая к разработке технологической схемы, составляют технологический расчет по каждому варианту схемы химического процесса, которые впоследствии сравниваются с целью выбора оптимального варианта.

Исходные данные для разработки технологической схемы:

― задание на проектирование;

― материал предпроектной проработки (предполагаемый район строительства, мощность производства, сведения по технологии действующих производств или их аналогов и т.д.);

― общие данные по заводу (температура воздуха, воды, условия выброса сточных вод в общезаводскую канализацию, сброса отходящих газов в атмосферу, вывозка шлаков и отходов, особые условия и т.д.);

― рецептурные материалы к проектированию (регламент и все изменения и дополнения к нему, отчеты о научно-исследовательских разработках, материалы из учебников, монографий, справочников, периодических изданий, авторских свидетельств и патентов, материалы по обследованию родственных производств; систематизируется литература по методам расчета основных технологических процессов и аппаратов, которые будут использоваться при проектировании);

|

|

|

― уточненные ограничивающие параметры (запрещение использовать в виде промежуточных продуктов в технологической схеме канцерогенных или мутагенных веществ), выбор мероприятий, позволяющих исключить использование сильнодействующих ядовитых веществ, технико-экономические ограничения и т.д.

Можно выделить следующие этапы разработки технологической схемы:

1. Сравнительный анализ и обоснование выбранного метода производства в соответствии с конкретными условиями.

2. Анализ составов, свойств сырья, готового продукта, промежуточных продуктов.

3. Определение основных и вспомогательных стадий (операций) и их последовательности.

4. Составление вариантов принципиальных технологических схем.

5. Расчет материальных балансов по стадиям.

6. Расчет и выбор технологического оборудования.

7. Определение путей и методов удаления, переработки и утилизации отходов производства.

8. Решения по механизации и автоматизации производства.

9. Проектирование обвязки трубопроводов, выбор труб и трубопроводной арматуры.

10. Вычерчивание технологической схемы совместно со схемой контрольно-измерительных приборов и средств автоматизации

Основой для архитектурно-строительной разработки проекта служит технологическая производственная схема, которая представляет собой графическое изображение функциональной зависимости между отдельными производственными процессами, осуществляемыми в данном цехе.

Система технологических элементов, из которых формируют объекты химии, включает следующие единицы. Аппараты – выполняют отдельные операции и являются первичными элементами общей технологической структуры предприятий. Аппараты, как правило, объединяют в группы и образуют качественно новую структурную единицу – технологические узлы или агрегаты. В агрегате протекает не один, как в аппарате, а несколько процессов. Сочетание агрегатов быстрого и планомерного освоения производственных мощностей потребовало выделить минимальный комплект технологических установок (дающих, подобно целому, готовую продукцию, но в меньших масштабах) в самостоятельную единицу – технологическую линию, образующую следующий уровень организации технологии.

|

|

|

В зависимости от заданной мощности и номенклатуры продуктов несколько технологических линий, функционирующих автономно, комплектуют в новую структурную единицу – производство, которая, участвуя в общей программе предприятия по выпуску готовой продукции, в случае необходимости также может функционировать самостоятельно. Формирование и объединение специализированных химических обычно осуществляется автономными технологическими комплексами, в которые входит группа производств, объединеная общим технологическим процессом и имеющая в своем составе необходимые объекты подсобно-производственного и обслуживающего назначения. Каждый автономный технологический комплекс специализируется на выпуске одного или нескольких видов готовой продукции и формируется на основе единичной укрупненной мощности головного производства (например, производство этилена на заводе оргсинтеза).

Операционная технологическая схема - графическое схематичное системное представление последовательности и взаимодействия технологических процессов, материальных и технологических потоков. Схема простроена таким образом, что исходные вещества представлены в левой части схемы, по центру ее расположены выполняемые технологические операции, а справа указываются конечные продукты. При этом жидкие и твердые отходы показаны с отводом вниз, а газообразные – с отводом вверх.

| |||||

| |||||

| |||||

| |||||

Элемент ОТС – это аппарат, в котором протекает химико-технологический процесс.

Схема ОТС дает только общее представление о характере проектируемого производства, поэтому следующим этапом является составление операционных блок-схем отдельных стадий производства

Блок-схема показывает технологическую связь между стадиями какого-либо производства: подготовка сырья – проведение химимческого превращения_ выделение и очистка целевого продукта – создание товарной формы целевого продукта.

|

|

|

Примерная схема стадий технологического процесса:

1 — подготовка сырья;

2 — химическое превращение;

3 — выделение не превращенного сырья;

4 — выделение и очистка целевого продукта;

5 — придание товарной формы целевому продукту;

6 — регенерация и очистка непревращенного сырья;

7 — регенерация и очистка вспомогательных веществ;

Обезвреживание отходов.

Следующим этапом детализации блок-схемы является разбивка каждой стадии процесса на отдельные физико-химические и химические операции:

Подготовка сырья: подача и выдача газообразных, жидких и твёрдых веществ с их дозировкой, разбавлением или концентрированием.

Массобменные процессы: растворение, кристаллизация, простая перегонка и ретификация, экстракция, абсорбация, адсорбация, десорбация.

Гидромеханические процессы: осаждение, фильтрование, центрифугирование.

Теплообменные процессы: нагревание, охлаждение, испарение, конденсация, выпаривание, сушка.

Механические процессы: дробление, измельчение, классификация и дозирование твёрдых веществ; транспортирование и перемешивание жидкостей.

Химические процессы: хлорирование, нитрование, окисление, восстановление, гидрирование, пиролиз и т.д.

После разработки операционной схемы приступают к составлению принципиальной технологической схемы, состоящую из ряда технологических узлов.

Технологический узлел - аппарат (машина) или группа аппаратов с обвязочными трубопроводами и арматурой, в которых начинается и полностью заканчивается один из физико-химических или химических процессов

Объекты технологических узлов:

§ сборники,

§ мерники,

§ насосы,

§ компрессоры,

§ газодувки,

§ сепараторы,

§ теплообменники,

§ ректификационные колонны,

§ реакторы,

§ котлы-утилизаторы,

§ фильтры,

§ центрифуги,

§ отстойники,

§ дробилки,

§ классификаторы,

§ сушилки,

§ выпарные аппараты,

§ трубопроводы,

|

|

|

§ арматура трубопроводов,

§ предохранительные устройства,

§ датчики и приборы контроля и автоматизации,

§ исполнительные и регулирующие механизмы и устройства

При составлении технологической схемы учитывается ряд обязательных задач:

- Обеспечение охраны труда и техники безопасности

- Условия массопередачи потоков продуктов (полупродуктов) между химическими аппаратами

- Выбор тепло- и хладоносителей

Особое внимание при проектировании технологической схемы следует уделять обвязке ее отдельных узлов.

Окончательная технологическая схема составляется после разработки всех разделов проекта и вычерчивается на стандартных листах бумаги в соответствии с требованием ЕСКД (Единая система конструкторской документации).

После этого составляется описание технологической схемы, которая снабжается спецификацией, где указывается количество всех аппаратов и машин.

Резерв оборудования выбирается с учетом графика проведения планово-предупредительного ремонта и свойств технологического процесса.

Описание технологической схемы является частью расчетно-пояснительной записки, в которой отражено:

Сырье:

• способы подачи в цех,

• место хранения,

• вид первичной обработки,

• способы дозирования и загрузки в аппараты.

Технологические операций:

• конструкция аппарата,

• способы загрузки и выгрузки,

• характеристики протекающего процесса,

• способ проведения (периодический, непрерывный),

• основные параметры процесса (температура, давление и др.),

• методы контроля и регулирования,

• отходы и побочные продукты.

• внутрицеховая и межцеховая транспортировка продуктов.

Графический материал:

• схемы,

• аппараты и машины с указанием присвоенных им по схеме номеров.

Анализ надежность разработанной технологической схемы и способы, применяемые для повышения ее устойчивости.

Графическое представление химических установок позволяет наглядно отобразить принцип действия и конструктивное исполнение оборудования или соответствующего технологического процесса.

Схема дает обзор всех аппаратов, машин и арматуры, входящих в состав данной химической установки.

Типы схем:

Основная технологическая схема;

Блок – схема технологического процесса;

Мнемосхема трубопроводов и аппаратуры;

Каждая из них является источником минимальной (базовой) информации, но, помимо этого, предоставляет и некую дополнительную информацию, содержащуюся только в данной схеме.

Основная технологическая схема с базовой информацией содержит заключенные в соответсвющие прямоугольники (блоки) названия основных выполняемых операций, наименования исходных материалов и конечного продукт, а также пути прохождения основных веществ.

|

|

|

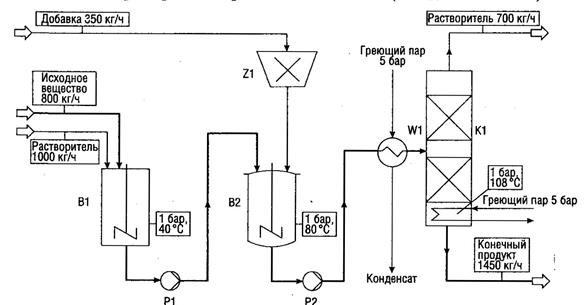

В основной технологической блок – схеме с дополнительной информацией называются, помимо прочего, объемы расходуемых веществ и затрат используемых энергоносителей, а также характерные рабочие условия.

Блок-схема процесса химической технологии – отражает процесс химмической технологии с указанием в виде графических символов всех используемых аппаратов и маши, а также отображением линий протекания массных и энергетических потоков.

В качестве базовой информации эта схема содержит следующие данные:

• Вид требуемых для проведения процесса аппаратов и машин в сопровождении графических символов и условных обозначений (приводные механизмы не указываются);

• Пути протекания исходных материалов и конечного продукта, а также веществ и энергии или соответственно энергоносителей в рамках данного процесса, включая названия веществ и энергоносителей;

• Типичные рабочие условия.

В качестве дополнительной информации схема процесса может содержать:

• Наименования и количества веществ и энергоносителей, необходимых для данного процесса;

• Расположение наиболее важной арматуры;

• Назначение КИПиА на самых важных участках установки;

• Дополнительные рабочие условия;

• Характеристические параметры аппаратов и машин (кроме приводных);

• Монтажную высоту основных аппаратов и машин;

• Иногда – характеристики приводных механизмов (на отдельных листах).

|

|

|