|

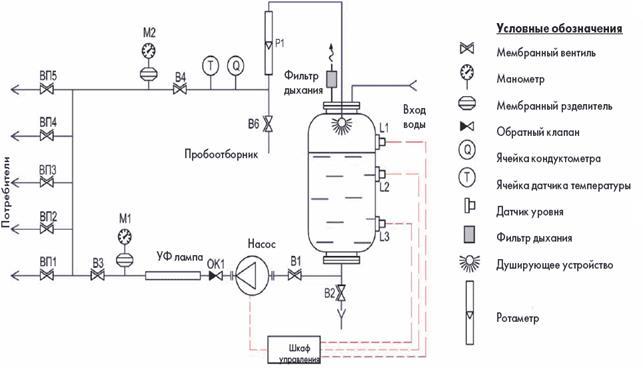

Принципиальная гидравлическая схема распределения и хранения «Воды очищенной»

|

|

|

|

Канализация. Производственные сточные воды перед спуском в магистральную сеть производственной канализации должны подвергаться первичной очистке н локальных установках или на установках для групп производств. Там после нейтрализации кислот и щелочей, извлечения пожаро- и взрывоопасных веществ, масел, смол и других токсичных веществ сточные воды обезвреживаются и сбрасываются в биологические очистные сооружения и водоемы.

Запрещается объединять различные потоки сточных вод, способных при смешивании выделять токсичные и взрывоопасные смеси, или выпадающие осадки. Не допускается объединять спуск жидкостей из аппаратов, работающих под повышенным давлением, он производится через промежуточные емкости, в которых происходит выравнивание давления и только после этого через гидравлический затвор жидкость стекает в канализацию. Газы и пары отводятся отдельно из каждого изолированного участка канализационного устройства, а также из отстойников, ловушек и очистных сооружений. Для вентиляции наружной сети канализации загрязненных стоков в местах выпуска сточных вод и на поворотах трассы устанавливают вентиляционные трубы.

Противопожарное водоснабжение является одним из видов огнегасительных средств противопожарной техники, применяемой в химических производствах. Противопожарные водопроводы устраивают высокого и низкого давления. Для обеспечения бесперебойной подачи воды сети пожарного водоснабжения делают кольцевыми; для отдельно стоящих зданий допускаются тупиковые линии длиной не более 200 м. Гидранты устанавливают вдоль дорог и проездов на расстоянии не больше 100 м друг от друга, не ближе 6 м от стен зданий и не дальше 2 м от дороги. Расстояние от гидрантов до очага пожара не должно превышать 100 м для водопроводов высокого давления и 150 м для водопроводов низкого давления.

|

|

|

Безопасность работающих на предприятии обеспечивается путем комплекса технологических, архитектурно-строительных и инженерно-технических мероприятий, в том числе регламентированных противопожарными и санитарными нормами. Эти мepoпpиятия зависят от пожаро- и взрыво- опасности технологических процессов, а также от огнестойкости здания.

Все производства по их взрывной и пожарной опасности подразделя ются на шесть категорий:

• А, Б — взрывопожароопаспые;

• В — пожароопасные;

• Г, Д — неопасные в отношении взрыва и пожара;

• Е — взрывоопасные.

В зависимости от категории взрыва и пожароопасности назначают требуемую степень огнестойкости здания максимальное число этажей и площадь между противопожарными стенам. Все производственные здания по огнестойкости подразделяются на пять степеней, которые зависят от противопожарных свойств материалов конструкций. Таким свойством является предел огнестойкости основных строительных конструкций.

Пределом огнестойкости называют время (ч), в течение которого конструкция сохраняет несущую способность.

В зданиях I степени огнестойкости распространение огня по строительным конструкциям не допускается, а в зданиях V степени огнестойкости предел распространения огня не нормируют. Здания II, 111, IV степеней огнестойкости занимают промежуточное положение по этой характеристике строительных конструкций.

На выбор конструкций и материлов для производственных здании влияет их долговечность, т.е. срок службы здания без потери эксплуатационных качеств. Долговечность обеспечивают применением материалов, способных противостоять разрушающим воздействиям коррозии, высоких низких температур, влаги и т.п. Степень долговечности в сочетании с огнестойкостью и эксплуатационными требованиями обусловливает подразделение зданий на четыре класса по капитальности. При этом к I классу от носятся здания и сооружения с повышенными, а к IV— с минимальными требованиями.

|

|

|

В цехах предприятий химической промышленности при наличии газо- или паровоздушных смесей сероуглерода, ацетилена, этилового эфира и других веществ, способных воспламеняться от искр, полы следует делать из не искрящих при ударе материалов (асфальт с известняковым наполнителем, керамические неглазурованные плитки, трудно сгораемые пластики и т. п.).

В цехах, где применяют углеводороды (бутан, бутилен, пропан, пропилен, дивинил и др.), полы выполняют из материалов, которые не искрят при ударе и не растворяются под действием этих веществ.

Серьезную опасность представляет задымление в зданиях, не имеющих фонарей и оконных проемов. Для удаления дыма из таких зданий необходимо предусматривать дымовые люки. В зданиях без фонарей, предназначенных для производств с повышенной пожароопасностью, устраиваются вытяжные шахты для удаления дыма с дистанционным управлением их открывания и поперечным сечением не менее 0,2% площади поперечного сечения производственных помещений. В некоторых помещениях площадь поперечного сечения люков может достигать 1,2 % площади пола помещений или 12 м2 на 1000 м2 пола. В каждом изолированном помещении со сгораемыми материалами независимо от площади пола следует устраивать дымовой люк.

Существуют различные конструкции вентиляционных дымовых шахт, которые можно применять как в бесчердачных, так и в чердачных покрытиях. Вытяжные шахты могут иметь жалюзи или дефлектор. В складских зданиях, подвальных помещениях в качестве дымовых люков можно использовать специальные проемы из расчета один проем на 1000 м 2, в каждом отсеке ширина проема должна быть не менее 1,5-2 м2. Для обеспечения доступа к очагу пожара рекомендуется устраивать легко- разбираемые перегородки или закладные части во внутренних стенах, со специальными приспособлениями для удаления их из стен.

Для взрывоопасных зданий строительными нормами и правилами рекомендуется применять только одинарное остекление, оконные переплеты должны открываться только наружу. Толщина стекол не должна превышать 2 мм. Стеновые панели и оконные каркасы крепят таким образом, чтобы они легко выталкивались при незначительных давлениях. Для изготовления стеновых панелей используют легкие теплоизоляционные несгораемые материалы.

|

|

|

Особо важное значение в производственных зданиях имеет решение путей эвакуации людей из всех помещений. Лестничные клетки, используемые для эвакуации, должны быть закрытыми и освещенными естественным светом через окна в наружных стенах. Количество эвакуационных выходов из зданий и отдельных помещений должно быть не менее двух.

Санитарные нормы и правила устанавливают требования к организации санитарно-защитных зон действующих, проектируемых, строящихся и реконструируемых предприятий, сооружений и иных объектов, являющихся объектами воздействия на здоровье человека и окружающую среду (далее, если иное

не предусмотрено настоящими Санитарными нормами и правилами, – объекты), за исключением объектов проектирование, строительство и реконструкция которых началась до вступления в силу настоящих Санитарных норм и правил (в части проектирования, реконструкции и строительства).

Санитарно-защитная зона – территория с особым режимом использования, размер которой обеспечивает достаточный уровень безопасности здоровья населения от вредного воздействия (химического, биологического, физического) объектов на ее границе и за ней. Базовые размеры санитарно-защитных зон объектов химических предприятий зависит от вида производства.

Приведённые ниже экологические проблемы должны рассматриваться в рамках комплексной программы оценки и контроля, направленной на устранение специфических для данной отрасли рисков и потенциального негативного воздействия. К потенциальным экологическим проблемам, связанным с фармацевтическим производством, относятся следующие:

• выбросы в атмосферу;

• сточные воды;

• твердые и опасные отходы;

• опасные материалы;

|

|

|

• угрозы для биоразнообразия;

• биоэтика.

С предприятий фармацевтического производства в атмосферу могут выбрасываться летучие органические соединения, кислотные газы и твердые частицы, причем это происходит как из точечных источников, так и при неконтролируемом выделении. В этой связи необходимо упомянуть также выбросы парниковых газов.

Наиболее существенными источниками выбросов летучих органических соединений (ЛОС) являются производственные процессы химического синтеза и экстракции.

Меры по предотвращению и сведению к минимуму выбросов растворителей и ЛОС включают следующее:

• снижение объема или замещение использования растворителей и других материалов с высоким содержанием ЛОС, замена их продуктами с более низкой летучестью и переход к использованию оболочек и очистительных растворов на водной основе2;

• осуществление программ предотвращения и контроля утечки ЛОС из работающего оборудования, как описано в Общем руководстве по ОСЗТ ("Выбросы в атмосферу и качество окружающего воздуха: неконтролируемые источники");

• осуществление программ предотвращения и контроля потери ЛОС из открытых ванн и в процессе смешения, как описано в Общем руководстве по ОСЗТ, включая установку технологических конденсаторов ниже производственного оборудования по технологической линии для обеспечения перехода продукта из газообразного в жидкое состояние и восстановления растворителей. К технологическим конденсаторам относятся дистилляционные и оросительные конденсаторы, конденсаторы, устанавливаемые перед источниками вакуума, а также конденсаторы, используемые в операциях отгонки и испарения;

• снижение, по возможности, температуры рабочих процессов;

• для операций сушки – использование закрытых контуров с азотной средой;

• использование водо- и газоулавливающего оборудования замкнутого цикла для чистки реакторов и другого оборудования.

Твердые частицы, состоящие из конечного продукта или полуфабриката, могут выделяться при массовом (например, ферментации) или вторичном производстве. Наиболее распространенными источниками твердых частиц являются операции размола, смешивания, химического соединения, приготовления составов, таблетирования и упаковки.

Рекомендуемые меры по контролю выбросов твердых веществ включают следующее:

• сбор твердых частиц с помощью установок воздушной фильтрации и их рециклирование в технологический процесс приготовления (например, пыли от таблеток) в зависимости от требований к данному продукту и параметров технологического процесса;

|

|

|

• установку в грануляционном оборудовании специальных фильтрационных систем (иногда – двухступенчатой фильтрации). Необходима также установка камеры обезвреживания отходов, в которой твердые частицы удаляются из воздуха, для снижения скорости потока;

• установку высокоэффективных воздушных фильтров в системы вентиляции, кондиционирования и обогрева (СВКО) для контроля выбросов твердых частиц, как внутри, так и снаружи, а также для предотвращения перекрестного загрязнения. Вентиляционные воздуховоды должны быть отделены друг от друга в целях предотвращения перекрестного загрязнения от различных технологических процессов и облегчения очистки воздушного потока;

• сбор твердых частиц с помощью установок воздушной фильтрации, как правило, с рукавными/тканевыми фильтрами;

• в зависимости от объема выбросов и преобладающего размера частиц необходимо изучить дополнительные методы контроля выбросов твердых частиц, такие как мокрые скрубберы и мокрые электростатические пылеуловители, особенно после очистки путем сжигания/термического окисления.

Выбросы отработанных газов в результате сжигания газа или дизельного топлива в турбинах, бойлерах, компрессорах, насосах и других установках в целях производства электричества и тепла являются существенным источником выбросов в атмосферу от фармацевтического производства. Руководящие указания по обращению с малыми источниками горения совокупной мощностью до 50 мегаватт теплоты (МВт тепл.), включая нормативы по выбросам в атмосферу в применении к отработанным газам, приведены в Общем руководстве по ОСЗТ.

Основные источники запахов, как правило, связаны с операциями ферментации. Рекомендуемые меры по контролю запахов включают следующее:

• размещение новых производственных объектов с учетом как достаточности расстояния до соседней, так и распространения запахов;

• дожигание сбрасываемых газов;

• использование дымовых труб такой высоты, которая соответствует практике, изложенной в Общем руководстве по ОСЗТ;

• использование мокрых скрубберов для удаления запахов, имеющих непосредственное отношение к сточным водам;

• конденсацию паров в сочетании с использованием скрубберов.

Сточные воды в фармацевтическом производстве зависят от конкретного технологического процесса и могут включать: стоки, образующиеся при химических реакциях; воду от промывки продукта; отработанные кислотные и щелочные стоки; стоки конденсата от процессов стерилизации и очистки; стоки скрубберов очистки воздуха; стоки от очистки оборудования и производственных помещений; а также стоки от безразборной мойки.

Рекомендуемые меры по сокращению источников загрязнения включают следующее:

• замещение материалов, в частности применение биоразлагаемых материалов на водной основе вместо органических материалов на основе растворителей (например, при покрытии таблеток оболочкой);

• использование процессов конденсации и сепарации для извлечения отработанных растворителей и водного аммиака, в том числе: o фракционированной дистилляции для удаления низкокипящих соединений из потока сточных вод; o удаления летучих соединений из потока сточных вод путём отгонки инертными газами и последующей конденсации; o экстракции растворителей из органических соединений (например, соединений с высоким или устойчивым содержанием галогенов и высоким уровнем ХПК);

• сочетание потоков отработанных растворителей для оптимизации их очистки.

Процессы основного производства в фармацевтической отрасли, как правило, характеризуются низким коэффициентом выхода готового продукта по отношению к сырью, в результате чего образуются значительные количества отходов, особенно в ходе ферментации и природной экстракции продукта.

Меры по предотвращению образования и контролю отходов включают следующее:

• уменьшение отходов путем замещения материалов (например, использование растворителей на водной основе и т. д.);

• модификацию технологических процессов (например, процессы непрерывного, а не периодического действия для уменьшения утечек и других потерь материала);

• использование дистилляции, испарения, декантации, центрифугирования и фильтрации для рециклирования и повторного использования растворителя;

• изучение других возможных вариантов удаления отходов, включая извлечение неорганических солей из химических спиртов, образующихся в ходе операций органического синтеза; материалов с высоким содержанием органических веществ из процессов биологической экстракции, а также фильтрационных кеков из процессов ферментации;

• потенциально патогенные отходы, образующиеся в ходе биотехнологического производства, должны быть дезактивированы посредством стерилизации или химической очистки перед окончательным захоронением.

Контроль опасных материалов. На предприятиях фармацевтического производства должна проводиться оценка рисков, связанных с обращением с опасными материалами и их использованием, и осуществляться практические мероприятия по предотвращению и минимизации таких рисков. Как указано в Общем руководстве по ОСЗТ, применение таких практических мер должно быть письменно зафиксировано в "Плане контроля опасных материалов".

Целью данного плана являются разработка и осуществление систематизированного комплекса превентивных мер против аварийных выбросов веществ, которые могут нанести серьезный ущерб окружающей среде, а также здоровью и безопасности работников и населения в результате краткосрочного воздействия, а также смягчение тяжести последствий произошедших выбросов. При разработке плана контроля опасных материалов6 предприятия должны:

• провести оценку опасности, принимая во внимание аварийные случаи за последние пять лет, максимально неблагоприятный сценарий и альтернативный релиз- анализ;

• определить и внедрить соответствующие управленческие процедуры, в том числе касающиеся безопасности технологических процессов, обучения персонала, управления изменениями, расследования аварийных ситуаций, охвата и участия работников, подготовки подрядчиков и надзора за их деятельностью;

• осуществить профилактические меры, в том числе анализ опасности производственных процессов, 6 См. Пособие по контролю опасных отходов, разработанное МФК. соблюдение эксплуатационных регламентов, проверку механической целостности оборудования и его предстартовое тестирование, ввести разрешения на проведение работ и проверку соблюдения норм и требований;

• разработать и внедрить программу действий в аварийных ситуациях, включая регламенты реагирования на аварийные ситуации, аварийное оборудование, подготовку кадров, процедуры пересмотра и обновления.

Программы мониторинга состояния окружающей среды для этого сектора следует выстраивать с учетом необходимости охвата всех видов деятельности, которые потенциально могут оказать существенное воздействие на состояние окружающей среды при их осуществлении как в нормальном, так и в нештатном режиме. Мониторинг состояния окружающей среды следует вести по прямым или косвенным показателям выбросов, сбросов и использования ресурсов, применимым к данному проекту. Частота проведения мониторинга должна быть достаточной для получения репрезентативных данных по параметру, мониторинг которого проводится. Мониторинг должны осуществлять специально подготовленные лица в соответствии с процедурами мониторинга и учета данных с использованием оборудования, прошедшего надлежащее тарирование и техническое обслуживание. Данные мониторинга следует регулярно анализировать и изучать, сопоставляя их с действующими стандартами в целях принятия при необходимости мер по исправлению ситуации. Дополнительные указания по программам мониторинга содержатся в Общем руководстве по ОСЗТ.

Принцип обязательности учета требований экологической безопасности при проведении экспертизы предусматривает обязанность участников эколого-экспертного процесса соблюдать правовые, экологические требования проектирования, размещения, строительства, эксплуатации химических объектов экспертизы. Выявлять несоблюдение нормативов качества окружающей среды в случае реализации проекта.

Литература:

Основная:

1. Основы проектирования химических производств: Учебник для вузов / Под ред. А. И. Михайличенко. – М.: ИКЦ «Академкнига» 2010. – 371 с.

2. Технология чистых помещений. Основы проектирования, испытаний и эксплуатации / В. Уайт. - Изд-во «Клинрум», 2008.

3. Проектирование чистых помещений. Под ред. В. Уайта. Пер. с англ. - М.: изд. "Клинрум", 2004. - 360 стр.

4. Основы проектирования химических производств: Учеб. пособие / Дворецкий С.И., Кормильцин Г.С., Калинин В.Ф. - М.: Издательство "Машиностроение-1". 2005. 280 с.

5. Нормирование фармацевтического производства. Обеспечение качества продукции / В. В. Береговых, А.П.Мешковский. – М.: Издательство ЗАО «Информационно-издательское агентство «Ремедиум», 2001. – 527 с.

Дополнительная:

1. Архитектурное проектирование: учебник для студ. сред. проф. образования / М. И. Тосунова, М. М. Гаврилова. – 4-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2009. – 336 с.

2. Большой справочник по конструкциям и материалам современных зданий, 2006. — 620 с.

3. СТРК 1617. Надлежащая производственная практика (GMP).

4. Спицкий О.Р., Александров О.В. GEP — Надлежащая инженерная практика. Рецепт. — № 2 (88). — 2013. — С. 7—14.

5. Спицкий О.Р. Надлежащая инженерная практика (GEP) как система. инженерного менеджмента. Фармацевтическая отрасль. — № 6(29). — 2011. — С. 50—53.

6. Allen E., Iano J. Fundamentals of Building Construction: Materials and Methods, 6th Edition. — Hoboken, New Jersey: John Wiley & Sons, Inc., 2014. — XVI, 1007 p.

7. Hicks Tyler G. Handbook of Civil Engineering Calculations, Publisher: McGraw-Hill Publication: 2007, English Isbn: 9780071472937 Pages: 840

8. ICH Q10 Фармацевтическая система

Заключительный контроль (вопросы):

1. Условия воздухообмена и вентиляции.

2. Принцип подачи воды ее очищения и хранения, канализация.

3. Условия пожарно-технической безопасности.

4. Наиболее существенные источники выбросов в окружающую среду и рекомендуемые меры по сокращению источников загрязнения.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

|

|

|