|

4.1. Расчет поршня. Параметры и формулы. Дизели. Низкооборотные

|

|

|

|

4. 1. Расчет поршня.

Поршни судовых дизелей изготавливают из СЧ 32, СЧ 24, СЧ 28 и алюминиевых жаропрочных сплавов марок АЛ-1, АК-2, АК-4, литейного жаропрочного сплава АЛ-19.

Конструктивные соотношения элементов поршня, поршневых пальцев и колец выбираем из табл. 2

Таблица 2.

| № |

Параметры и формулы |

Дизели | |||||

|

Низкооборотные | Высокооборотные | ||||||

| 1. | Толщина днища поршня неохлаждаемого (чугунного или алюминиевого) (δ ) Охлаждаемого (чугунного, алюминиевого, стального) |

(0, 08 ÷ 0, 2) D

(0, 05 ÷ 0, 1) D | (0, 1 ÷ 0, 2) D | ||||

| 2. | Зазор между тронком и втулкой цилиндра (D - D1) |

чугунные – 0, 001 D алюминиевые - (0, 0015 ÷ 0, 0025) D | |||||

| 3. | Длина поршня, L: четырехтактного двухтактного |

(1, 0 ÷ 1, 77) D (1, 4 ÷ 1, 5) D | (0, 6 ÷ 1, 0) D | ||||

| 4. | Длина тронковой части Lт : четырехтактного двухтактного |

(1, 0 ÷ 1, 77) S (1, 0 ÷ 1, 77) S

| (1, 0 ÷ 1, 77) S | ||||

| 5. | Зазор между цилиндром и головкой поршня (D-D2) |

чугунные – (0, 006 ÷ 0, 009) D алюминиевые – (0, 009 ÷ 0, 014) D

| |||||

| 6. | Расстояние С от верхней кромки поршня до первого кольца | (0, 6 ÷ 2, 0) δ

| (0, 8 ÷ 1, 5) δ | ||||

| 7. | Расстояние от нижней кромки тронка до оси поршневого пальца L1 | (0, 65 ÷ 0, 9) D | (0, 35 ÷ 0, 45) L | ||||

| 8. | Толщина стенки головки поршня S4 | (0, 05 ÷ 0, 08) D | (0, 06 ÷ 0, 12) D | ||||

| 9. | Толщина стенки тронка, S1 | (0, 33 ÷ 0, 5) S4 | (0, 02 ÷ 0, 03) D | ||||

| 10. | Число уплотнительных колец | 4 ÷ 6 | 3 ÷ 4 | ||||

| 11. | Радиальная толщина кольца, b | (0, 05 ÷ 0, 028) D | |||||

| 12. | Высота кольца, h | (0, 5 ÷ 1, 0) b | (0, 3 ÷ 0, 6) b | ||||

| 13. | Ширина перемычки между канавками, h1 | h1 ≥ h

| |||||

| 14. | Диаметральный зазор между кольцом и канавкой поршня, S2 | S2=0, 5 ÷ 1, 0 | |||||

| 15. | Тепловой зазор на высоте кольца, S3 | S3=0, 05 ÷ 1, 12 | |||||

| 16. | Число маслосъемных колец | 1 ÷ 3 | |||||

| 17. | Диаметр поршневого пальца, d | (0, 35 ÷ 0, 5) D | (0, 3 ÷ 0, 5) D | ||||

| 18. | Диаметр внутреннего отверстия пальца, d0 | (0, 4 ÷ 0, 7) d | (0, 6 ÷ 0, 8) d | ||||

| 19. | Длина пальца,

| (0, 8 ÷ 0, 87) D | |||||

| 20. | Расстояние между внутренними торцами бобышек.  1

0, 45D 1

0, 45D

| (0, 33 ÷ 0, 45) D | |||||

| 21. | Длина опорной поверхности в бобышке,  б б

| (0, 2 ÷ 0, 27) D | |||||

| 22. | Расстояние между центрами бобышек

|

| |||||

|

| D – диаметр цилиндра S – ход поршня | ||||||

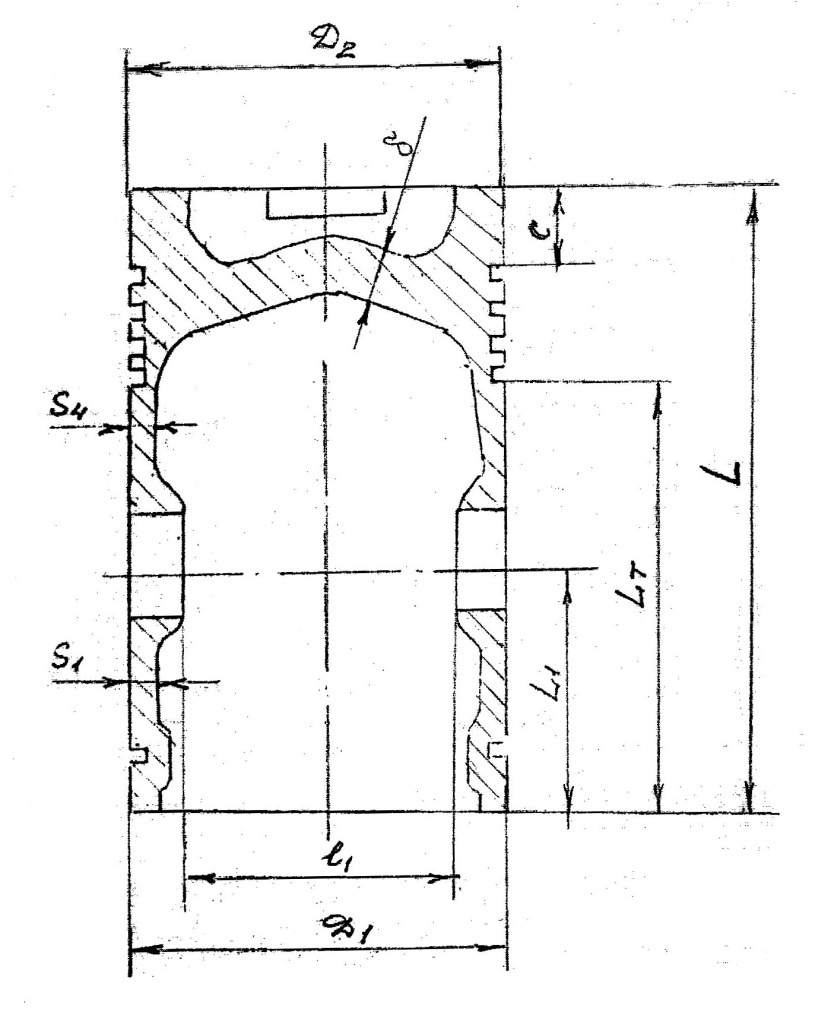

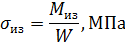

После конструктивного определения толщины днища поршня находим рабочее напряжение изгиба от совместного действия механических и тепловых нагрузок (рис. 1)

, МПа

, МПа

где:

Pz – максимальное давление цикла, 62 МПа;

- диаметр заделки днища, м;

- диаметр заделки днища, м;

δ – толщина днища поршня, м;

= D2 – S4

= D2 – S4

= 30 МПа – для чугунный поршней без ребер;

= 30 МПа – для чугунный поршней без ребер;

= 100 МПа – для чугунных поршней с ребрами;

= 100 МПа – для чугунных поршней с ребрами;

= 15 МПа – для алюминиевых поршней без ребер;

= 15 МПа – для алюминиевых поршней без ребер;

= 50 МПа – для алюминиевых поршней с ребрами.

= 50 МПа – для алюминиевых поршней с ребрами.

Рис. 1 Схема поршня.

После определения по табл. 1 длины тронка Lт проверяем ее на допустимое удельное давление (рис. 1)

Рт = Рн max/( D Lт), МПа

Рн max – наибольшая нормальная сила, Мн;

D – диаметр цилиндра, М;

Lт – длина тронковой части поршня, м.

Приближенно принимаем:

а) Рн max = 0, 08 Pz; при  ;

;

б) Рн max = 0, 1 Pz; при

где: Pz = максимальное давление сгорания, МПа;

[Рт] = 0, 35 МПа для тихоходных с чугунными поршнями;

[Рт] = 0, 55 МПа для быстроходных с алюминиевыми поршнями;

[Рт] = 1, 0 МПа для быстроходных алюминиевых укороченных.

Рт ≤ [Рт] – условие работоспособности.

После определения по табл. 1 размеров бобышек проверяем их на допустимое удельное давление (рис. 2).

|

|

|

рис. 2 Расчет поршня с деталями

, МПа

, МПа

[Р] = 40 МПа – для чугунных поршней;

[Р] = 40 МПа – для алюминиевых поршней.

Р ≤ [Р] – условие работоспособности.

После определения по таблице размеров кольца, проверяем его на изгиб (рис. 2):

, МПа

, МПа

где: D – диаметр цилиндра, м

b – толщина кольца, м

Р – удельное давление кольца на стенку рабочей втулки, вызванное силами упругости, МПа

Р = (0, 03 ÷ 0, 06) МПа – для тихоходных дизелей;

Р = (0, 06 ÷ 0, 2) МПа – для быстроходных дизелей;

[  = (80 ÷ 150) МПа – для тихоходных дизелей;

= (80 ÷ 150) МПа – для тихоходных дизелей;

[  = (100 ÷ 200) МПа – для быстроходных дизелей

= (100 ÷ 200) МПа – для быстроходных дизелей

[

[  – условие прочности.

– условие прочности.

Поршневые кольца для судовых дизелей изготавливаются из чугунов марок СЧ18 – СЧ28.

После определения по табл. 1 размеров поршневого пальца рассматриваем его на изгиб как двух опорную балку (рис 2. ).

Максимально изгибающий момент в среднем опасном сечении:

Момент сопротивления сечения пальца:

м3

м3

Напряжение изгиба в пальце:

[σ из] = 120МПа – для углеродистых сталей;

[σ из] = 120МПа – для легированный сталей.

Поршневые кольца изготавливаются из стали 20, 15Х, 20Х, 12ХНЗА и других.

Проверяем принятые размеры на не выдавливание смазки из головного подшипника:

≤ к, МПа

≤ к, МПа

где: к – наибольшее допустимое удельное давление в головном подшипнике. к = (15 ÷ 20) – для баббитовой заливки;

к = (25 ÷ 50) – для бронзовых втулок.

При окончательном выборе размеров поршня их необходимо согласовать с размерами верхней головки шатуна.

|

|

|