|

4.3. Расчет втулки цилиндра.. 4.4. Расчет коленчатого вала

|

|

|

|

4. 3. Расчет втулки цилиндра.

Втулка испытывает напряжение от максимального давления газов Pz (рис. 6), нормальной силы Pн, а так же тепловые напряжения. Фланец (бурт) втулки испытывает дополнительные напряжения от затяжки крышки цилиндра.

Определяем предварительные размеры втулки по таблице 6.

Таблица 6.

| № п. п | Параметры | Размеры [м] |

| 1. | Толщина втулки в верхней части, S | (0, 06 ÷ 0, 1) D |

| 2. | Наибольший диаметр верхнего опорного бурта, D1 | D + 2g |

| 3. | Толщина бурта, g | (0, 15 ÷ 0, 20) D |

| 4. | Высота опорного бурта, е | (0, 10 ÷ 0, 15) D |

| 5. | Ширина канавки под бурт крышки, b | (0, 03 ÷ 0, 05) D |

| 6. | Глубина канавки под бурт крышки | 3 ÷ 6 мм |

| 7. | Ширина опорного бурта С | (0, 02 ÷ 0, 03) D |

| 8. | Остальные размеры: d Df D2 |

(0, 02 ÷ 0, 03) D

D +  g

D1 - 2с g

D1 - 2с

|

| 9. | Толщина втулки в нижней части (0, 3)S | (0, 2 ÷ 0, 3) S |

| 10. | Длина втулки для четырехтактных ДВС | (1, 8 ÷ 3, 0) D |

| D – диаметр цилиндра | ||

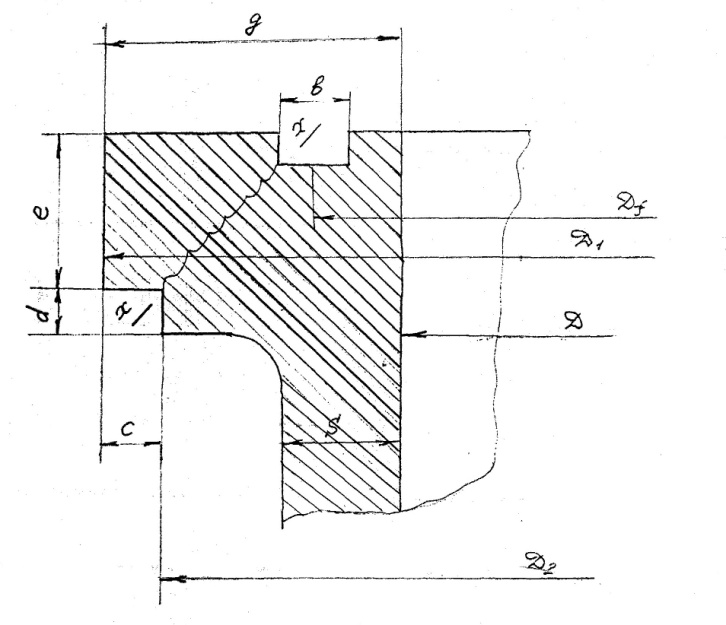

рис. 5 Расчет втулки рабочего цилиндра.

После определения конструктивных размеров, рассчитываем опасное сечение x - x, для этого изобразим расчетную схему втулки в масштабе (рис. 5)

Толщину стенки проверяем на суммарное напряжение от растяжения

МПа;

МПа;

где:  – напряжение от растяжения по направлению радиуса, МПа

– напряжение от растяжения по направлению радиуса, МПа

– напряжение от тепловой нагрузки (растяжение внешней стенки), МПа

– напряжение от тепловой нагрузки (растяжение внешней стенки), МПа

МПа;

МПа;

где: Рz – максимальное давление сгорания, МПа

D – диаметр цилиндра, м

S – толщина втулки, м

МПа;

МПа;

где: q – удельная тепловая нагрузка, Дж/м2с

;

;

n – частота вращения коленчатого вала, 115 об/мин;

Pi – среднее индикаторное давление, Па;

a – коэффициент пропорциональности, для чугуна а=0, 00835, для стали а=0, 02:

|

|

|

S – толщина стенки втулки, м.

[σ ] = 100 ÷ 150 МПа – для чугунных втулок;

[σ ] = 250 МПа – для стальных втулок.

Фланец втулки проверяем на напряжение изгиба, растяжения и скалывания, возникающие от силы затяжки шпилек (приложение, рис. 5) Рf в сечении х- х:

, Мн

, Мн

где: 1, 25 – коэффициент затяжки шпилек;

Pz – максимальное давление сгорания, МПа;

Df – средний диаметр уплотнительной канавки, м.

Напряжение изгиба от действия пары сил Рf, a1:

, МПа

, МПа

где: W=  - момент сопротивления сечения х - х, м;

- момент сопротивления сечения х - х, м;

- напряжение растяжения от нормальной силы Рн ; МПа

- напряжение растяжения от нормальной силы Рн ; МПа

– нормальная сила, МН

– нормальная сила, МН

где: а1 – определяется из масштаба чертежа, м;

D0 – из масштаба чертежа, м;

h = 0. 0526 м – из масштаба чертежа.

– площадь сечения х - х, м2;

– площадь сечения х - х, м2;

Напряжение скалывания от касательной силы Рs:

, МПа

, МПа

где:  – касательная сила, Мн

– касательная сила, Мн

Суммарное напряжение в сечении x - x:

[σ ], МПа

[σ ], МПа

[σ ] = 30 ÷ 50 МПа – для чугунных втулок;

[σ ] = 60 ÷ 80 МПа – для стальных втулок.

Уплотнительную канавку, шириной b мм, проверяем на удельное давление:

40 ÷ 80, МПа

40 ÷ 80, МПа

где: Pf – сила затяжки шпилек, Мн;

D1 – наибольший диаметр бурта, м;

b – ширина канавки, 0, 037 м

Опорный бурт, шириной С проверяем на смятие:

[σ см], МПа

[σ см], МПа

[σ см] = 80 ÷ 100, МПа – для чугунных втулок.

В основном, втулки изготавливаются из чугуна марок СЧ 25 при диаметре 450 мм, иногда из чугуна марки СЧ 28. В редких случаях втулки изготавливают из стали 35ХМЮА, в основном, для высокооборотных и форсированных дизелей.

4. 4. Расчет коленчатого вала

Коленчатые валы изготавливают из следующих материалов:

1. Низкооборотные дизели – сталь 35, 40, 45 и 50Г;

2. Высокооборотные дизели – сталь 40Х, 40ХН, 20 НВА.

Расчеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Однако, указанные напряжения не могут быть уменьшены только за счет увеличения радиуса галтелей.

|

|

|

На величину коэффициента концентрации напряжений в галтелях влияют также другие конструктивные параметры вала, например, величина перекрытия шеек, диаметр и смещение облегчающего отверстия, бочкообразность отверстия и крутильные колебания, возникающие в судовом валопроводе.

Произведем поверочный расчет коленчатого вала дизеля с однорядным расположением цилиндров по формулам Российского Морского Регистра.

Эскиз коленчатого вала, рисунок 6.

рис. 6 Расчет коленчатого вала.

Таблица 7.

| № п. п | Параметры | Двигатели

| |

| низкооборотные | высокооборотные | ||

| 1. | Расстояние между серединами рамовых шеек, L а) четырехтактные б) двухтактные | (1, 6 ÷ 1, 8) D (1, 7 ÷ 1, 8) D | (1, 1 ÷ 1, 5) D (1, 3 ÷ 1, 6) D |

| 2. | Диаметр шейки кривошипа, dk | (0, 6 ÷ 0, 75) D | (0, 57 ÷ 0, 68) D |

| 3. | Диаметр рамовой шейки, dp | (0, 6 ÷ 0, 8) D | (0, 6 ÷ 1, 0) D |

| 4. | Диаметр сверления в шейке, d0 | (0, 4 d) | |

| 5. | Длина шейки кривошипа, l1 | (0, 55 ÷ 1, 1) dk | (0, 50 ÷ 1, 0) dk |

| 6. | Длина рамовой шейки, l | (0, 4 ÷ 1, 0) dp | (0, 35 ÷ 1, 0) dp |

| 7. | Толщина шейки кривошипа, h | (0, 3 ÷ 0, 35) D | (0, 16 ÷ 0, 30) D |

| 8. | Ширина шейки кривошипа, b | (0, 9 ÷ 1, 1) D | (0, 9 ÷ 1, 5) D |

| 9. | Радиус галтели, r | (0, 055 ÷ 0, 07) d | (0, 055 ÷ 0, 07) d |

| d – диаметр рамовых и кривошипных шеек из расчета по формуле Регистра; D – диаметр цилиндра | |||

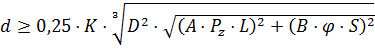

Диаметр шеек коленчатого вала, согласно формул Регистра должен быть не менее:

, мм

, мм

где: К – коэффициент:  ,

,

а – коэффициент;

а = 0, 9 – с упрочнением поверхности коленчатого вала;

а = 0, 95 – для кованных коленчатых валов;

а = 1, 0 – коленчатый вал не подвергался упрочнению.

Rm – временное сопротивление материала при растяжении, 780 МПа

D – диаметр цилиндра, м

А – коэффициент для однорядных ДВС, А = 1;

В – коэффициент для однорядных ДВС, В = 1;

Рz – давление сгорания, МПа;

L – расстояние между серединами коренных шеек, м;

φ – коэффициент (по таблице);

t – коэффициент, t = 0, 85 + Рi – для двухтактных ДВС:

t =0, 85 + 0, 75 Рi – для четырехтактных ДВС;

Pi – среднее индикаторное давление, МПа;

S - ход поршня, м;

|

|

|

Значение коэффициента φ табл 8

| Тип двигателя | Число цилиндров | |||||||||||

| Двухтактный | 4, 8 | 4, 8 | 5, 14 | 5, 47 | 5, 81 | 0, 14 | 6, 48 | 6, 82 | 7, 15 | 7, 48 | 7, 82 | 8, 15 |

| Четырехтактный | 4, 8 | 1, 8 | 5, 08 | 5, 37 | 5, 67 | 5, 95 | 6, 24 | 6, 53 | 6, 81 | 7, 1 | 7, 39 | 7, 68 |

Толщина щеки кривошипа вала должна быть не менее:

h = 0, 105 К D  , мм:

, мм:

где: К – коэффициент учитывающий влияние материала вала и рассчитывается аналогично, как при определении диаметра шеек – d;

– коэффициенты определяются по табл. 8 и 9 (при определении коэффициента

– коэффициенты определяются по табл. 8 и 9 (при определении коэффициента  учитывается радиус галтели – r);

учитывается радиус галтели – r);

С – расстояние от середины рамового подшипника до средней плоскости щеки, мм;

b – ширина щеки, мм (размеры b и h берутся между кривошипной и рамовой шейками в плоскости, касательной к кривошипной шейке);

табл. 9 значение коэффициента

| b / d | 1, 2 | 1, 4 | 1, 5 | 1, 8 | 2, 0 | 2, 2 |

| 0, 92 | 0, 95 | 1, 0 | 1, 08 | 1, 16 | 1, 27 |

табл. 10 значение коэффициента

| r / h | e / h | ||||||

| 0, 2 | 0, 4 | 0, 6 | 0, 8 | 1, 0 | 1, 2 | ||

| 0, 07 | 4, 5 | 4, 5 | 4, 28 | 4, 1 | 3, 7 | 3, 3 | 2, 75 |

| 0, 10 | 3, 5 | 3, 5 | 3, 34 | 3, 18 | 2, 88 | 2, 57 | 2, 18 |

| 0, 15 | 2, 9 | 2, 9 | 2, 82 | 2, 65 | 2, 4 | 2, 07 | 1, 83 |

| 0, 20 | 2, 5 | 2, 5 | 2, 41 | 2, 32 | 2, 06 | 1, 79 | 1, 61 |

| 0, 25 | 2, 3 | 2, 3 | 2, 2 | 2, 1 | 1, 9 | 1, 7 | 1, 4 |

| r – радиус галтели, мм е – абсолютное перекрытие, мм | |||||||

Диаметры шеек коленчатого вала, полученные по формуле Регистра, проверяем на максимально допустимое удельное давление (на 1м2 проекции шейки) по формулам:

1. Для кривошипных шеек

МПа;

МПа;

2. Для рамовых шеек

, МПа;

, МПа;

где:

Рz – максимальная сила давления газов, МПа;

dk – диаметр шейки кривошипа, м;

dp – диаметр рамовой шейки, м;

l1 – длина шейки кривошипа, м;

l – длина рамовой шейки, м;

m – коэффициент, учитывающий влияние наиболее нагруженного соседнего кривошипа, m=1, 25.

Kmax  18 ÷ 12 МПа – для низкооборотных ДВС, заливка Б83;

18 ÷ 12 МПа – для низкооборотных ДВС, заливка Б83;

Kmax  12 ÷ 18 МПа – для среднеоборотных ДВС, заливка Б83;

12 ÷ 18 МПа – для среднеоборотных ДВС, заливка Б83;

Kmax  35 МПа – для высокооборотных ДВС, заливка Бр. С30.

35 МПа – для высокооборотных ДВС, заливка Бр. С30.

(Баббит Б83 используют при толщине заливки (0, 03 ÷ 0, 4) d, свинцовистую бронзу Бр. С30 используют в тонкостенных вкладышах с толщиной заливки 0, 4 ÷ 0, 6 мм).

|

|

|

5. ПРИМЕРЫ РАСЧЁТА РАБОЧЕГО ЦИКЛА И ПОСТРОЕНИЯ ИНДИКАТОРНЫХ ДИАГРАММ.

|

|

|