|

Математическое. моделирование. технологических. процессов. Министерство образования и науки Российской Федерации. Работа подготовлена на кафедре «Технология машиностроения»

|

|

|

|

Министерство образования и науки Российской Федерации

Новосибирский Государственный Технический Университет

______________________________________________________

621. 9 № 2942

М 34

Математическое

моделирование

технологических

процессов

Методические указания

к выполнению лабораторных работ по дисциплине

«Математическое моделирование технологических процессов»

для студентов IV курса МТФ

Новосибирск

УДК 621. 9. 044. 001. 57(076. 5)

М 34

Составители: Х. М. Рахимянов, д-р техн. наук, проф.;

Ю. В. Никитин, канд. техн. наук, доц.

Рецензент Э. З. Мартынов, канд. техн. наук, доцент

Работа подготовлена на кафедре «Технология машиностроения»

© Новосибирский государственный

технический университет, 2005

технический университет, 2005

Лабораторная работа № 1

МОДЕЛИРОВАНИЕ ПРОЦЕССА УЛЬТРАЗВУКОВОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

ПО СХЕМЕ УЗО

Цель работы: познакомиться с работой модели ультразвукового пластического деформирования по схеме УЗО, исследовать процесс методом математического моделирования, проанализировать результаты.

1. Краткая характеристика ультразвуковой обработки по схеме УЗО

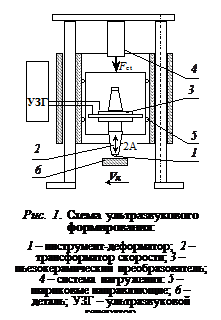

При ультразвуковом упрочнении по схеме УЗО (рис. 1) инструмент 1 под действием статической и значительной ударной силы, создаваемой колебательной системой (ультразвуковым генератором УЗГ, пьезокерамическим преобразователем 3 и трансформатором скорости 2), пластически деформирует поверхностный слой обрабатываемой детали 6. Статическая сила Fсt, создаваемая с помощью пружины или груза 4, перемещает колебательную систему по шариковым направляющим 5 и поджимает ее к детали 6.

|

|

|

Процесс УЗО можно применять для упрочнения деталей из сталей, включая термически и химико-термически обработанные, из чугунов, цветных металлов и сплавов и др. Этим способом можно обрабатывать гладкие, ступенчатые валы, шейки и галтели коленчатых валов, вытяжные пуансоны, гладкие цилиндрические калибры, валки прокатки тонких пленок, поршневые пальцы, стойки литейных машин, направляющие колонки и втулки штампов, цилиндры двигателей и прессов, направляющие металлорежущих станков и других машин, беговые дорожки колец шарико- и роликоподшипников, крупные ходовые винты и червяки, впадины резьбы, рабочие поверхности зуба зубчатых колес, посеребренные поверхности, быстрорежущие и твердосплавные инструменты и матрицы штампов.

Процесс УЗО является эффективным способом увеличения долговечности деталей машин и инструментов, различных по конструкции, материалу и условиям эксплуатации. Эксплуатационный эффект УЗО достигается за счет формирования поверхностей с небольшими значениями параметров шероховатости, со специфическим микрорельефом с относительно большой маслоемкостью; за счет значительного повышения микротвердости поверхности и создания остаточных сжимающих макронапряжений на уровне предела текучести материала.

Процесс УЗО является эффективным способом увеличения долговечности деталей машин и инструментов, различных по конструкции, материалу и условиям эксплуатации. Эксплуатационный эффект УЗО достигается за счет формирования поверхностей с небольшими значениями параметров шероховатости, со специфическим микрорельефом с относительно большой маслоемкостью; за счет значительного повышения микротвердости поверхности и создания остаточных сжимающих макронапряжений на уровне предела текучести материала.

Износостойкость деталей из сталей и чугуна повышается не менее чем в два раза по сравнению со шлифованными и на 80 % по сравнению с упрочненными обкаткой шаром (ОШР).

Долговечность стальных деталей при циклическом нагружении после УЗО возрастает по сравнению с ОШР на 90–100 %. Образцы после УЗО практически не имеют анизотропии долговечности, тогда как после ОШР она в поперечном направлении образца почти в два раза меньше, чем в продольном. Это объясняется тем, что после УЗО ориентировка текстуры более сложная, чем после ОШР.

|

|

|

При ультразвуковом упрочнении плоскостей (рис. 2, а) и поверхностей вращения (рис. 2, б) распространение обработки на всю поверхность осуществляется за счет сочетания движения детали со скоростью Vд и движения подачи S, сообщаемого детали (рис. 2, а) или колеблющемуся инструменту (рис. 2, б).

Микрорельеф поверхности при ультразвуковой обработке формируется в результате перекрытия отпечатков от отдельных ударов

(рис. 3). При этом высота неровностей профиля в значительной степени определяется размерами пластического отпечатка от единичного удара. Зная глубину пластического отпечатка, можно оценить наибольшее предельное значение параметра шероховатости поверхности, формируемое в случае, когда пластические отпечатки полностью перекрывают исходную поверхность, т. е. формируют полностью новый микрорельеф:

Rz » hmax – hупр, (1)

где hmax – наибольшая глубина внедрения деформатора в поверхностный слой детали; hупр – величина упругой деформации в момент наибольшего внедрения деформатора (в программе расчета hупр = hza).

Рис. 2. Схемы ультразвукового упрочнения

При перекрытии отпечатков поверхностный слой формируется за счет перекрытия очагов деформации (рис. 4). В этом случае с ошибкой в пределах 10 % толщину упрочненного слоя (hs) можно оценивать по величине очага деформации от единичного пластического отпечатка (рис. 5), для которой получено экспериментальное соотношение:

При перекрытии отпечатков поверхностный слой формируется за счет перекрытия очагов деформации (рис. 4). В этом случае с ошибкой в пределах 10 % толщину упрочненного слоя (hs) можно оценивать по величине очага деформации от единичного пластического отпечатка (рис. 5), для которой получено экспериментальное соотношение:

hs» 1, 25 dоtp (2)

|

|

|

|