|

Моделирование процессов формирования напряженно-деформированного состояния при поверхностной закалке

|

|

|

|

Задание

1. Запустить файловую оболочку « Volcov Comander », войти в каталог С: /labwork/LU/, найти файл теплофизических характеристик «TEST. XAP», вызвать его на редактирование (клавиша F4) и ввести свойства заданного преподавателем материала.

2. Ввести в файл «TEST. DAT» заданные параметры теплового источника [Редактирование – F4]:

Диаметр луча (мм).

Положение оси луча (мм) [ не менее 0, 6 от

диаметра луча ].

Скорость перемещения луча (см/с).

Плотность теплового потока (Вт/см**2).

3. Запустить выполнение файла «lu. exe» [Клавишей «ENTER»].

4. В файле «test. rez» просмотреть результаты расчета [Редактирование – F4].

5. При необходимости откорректировать значение Плотности теплового потока в файле «TEST. DAT» и повторить пункты 3 и 4.

6. При достижении заданных результатов открыть файл «grafics 3. xls» из программы MS Excel, ввести в таблицы полученные расчетные значения, построить графики Т = f(t) и V нагрева/охлаждения = f(t). На графиках отметить положение критической точки АС1 и критической скорости закалки. Рассчитать предполагаемую величину упрочненного слоя.

7. Сделать выводы по полученным результатам.

Содержание отчета

1. Краткая характеристика лазерного термоупрочнения.

2. Описание модели и алгоритма расчета.

3. Входные данные.

4. Результаты расчета.

5. Графики.

6. Оценочные расчеты величины упрочненного слоя.

7. Выводы.

Контрольные вопросы

1. Какие существуют технологии лазерного упрочнения?

2. В чем заключаются отличия лазерного термоупрочнения от традиционных методов?

3. Что описывает тепловая модель процесса термоупрочнения?

4. Что является входными данными модели?

5. Что является выходными данными модели?

6. Какие параметры расчета необходимо контролировать в процессе вычислений?

|

|

|

7. Какие выводы о состоянии детали после упрочнения можно делать на основе выходных данных модели?

Лабораторная работа № 4

МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ФОРМИРОВАНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПРИ ПОВЕРХНОСТНОЙ ЗАКАЛКЕ

Цель работы: познакомиться с работой модели напряженно-деформированного состояния при поверхностной закалке, исследовать напряженные состояния деталей после лазерного поверхностного

упрочнения, проанализировать результаты.

Для создания новых и совершенствования существующих технологических процессов, связанных с термической обработкой металлов и сплавов, уменьшения брака, вызванного образованием трещин и короблением заготовок и готовых деталей, повышения надежности, долговечности и снижения метало- и энергоемкости изделий необходимо использование технологами расчетных методов исследования закалочных напряжений и деформаций, в том числе методов математического моделирования.

1. Механизм формирования напряженно-деформированного состояния

при поверхностной закалке

Напряжения и деформации, возникающие при поверхностной закалке металлов и сплавов, можно разделить на два вида: на сопутствующие процессу нагрева и охлаждения (временные) и на остающиеся в изделии после его завершения (остаточные). При поверхностной термической обработке возникновение временных и остаточных напряжений и деформаций происходит в результате неодновременного изменения объемов по сечению тела за счет теплового расширения и сужения при нагреве и охлаждении (температурные напряжения и деформации), а также вследствие неодновременного и неоднородного изменения удельных объемов, вызванного фазовыми и структурными превращениями (фазовые и структурные напряжения и деформации).

Для управления напряженно-деформированным состоянием в процессе закалки детали, правильной интерпретации результатов экспериментального исследования остаточных напряжений необходимо понимание механизма возникновения напряженного состояния на всех стадиях термической обработки детали.

|

|

|

Механизм возникновения напряженного состояния в сталях, нагрев и охлаждение которых сопровождаются фазовыми превращениями, рассмотрим на примере поверхностной закалки стали 45 в воде с температурой 20 °С.

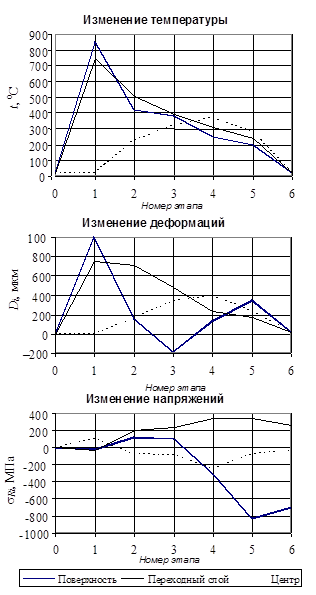

Весь процесс закалки разобьем на шесть этапов (рис. 15).

1. На первом этапе (k = 1) при нагреве под закалку поверхностный и переходный слои нагреваются и расширяются. Температура и длина центрального слоя практически не изменяются. Максимальный температурный перепад по поперечному сечению Dt = 850 °С. На поверхности и в переходном слое возникают напряжения сжатия (sп =

= – 20 МПа; sпер = – 30 МПа), а в центре сечения – растяжения (sц =

= 100 МПа). Скорость нагрева поверхностного слоя выше, чем переходного. При упругом расчете такое соотношение в скоростях нагрева должно было вызвать в поверхностном слое напряжения, по абсолютной величине большие, чем в переходном. Однако наличие пластических деформаций в рассматриваемых слоях, более низкий предел текучести в поверхностном (ss = 20 МПа) слое по сравнению с переходным (ss = 30 МПа), обусловливают то, что напряжения в первом слое оказались меньшими, чем во втором.

2. На втором этапе (k = 1¸ 2) поверхностный и переходный слои охлаждаются, а центральный, напротив, нагревается. Как следствие, в поверхностном слое возникают упругопластические напряжения растяжения (sп = 120 и sпер = 200 МПа), а в центральном – сжатия

(sц = –75 МПа). Эти напряжения суммируются с напряжениями первого этапа, и в результате получается sп = 100; sпер = 180;

sц = 33 МПа. Перепад температур уменьшился до Dt = 348 °С.

Рис. 15. Поверхностная закалка полосы из стали 45

При поверхностной закалке стали до начала мартенситного превращения в поверхностном слое наступает превращение g–a в переходном, что в значительной степени компенсирует температурное сокращение последнего в результате понижения температуры (угол наклона графика переходного слоя меньше, чем графика поверхностного слоя). Это играет важную роль в формировании остаточных напряжений.

|

|

|

3. Температура поверхностного слоя на третьем этапе (k = 2¸ 3) уменьшается до 300 °С. Начинается мартенситное превращение. Однако содержание аустенита еще настолько велико, что по-прежнему поверхностный слой, как и переходный, сокращается. Центральный слой нагревается и удлиняется. Результирующие напряжения достигают значений: sп = 100; sпер = 240; sц = –89 МПа. Перепад температур Dt = 80 °С.

4. На четвертом этапе (k = 3¸ 4) в результате мартенситного превращения поверхностный слой удлиняется. Длина переходного слоя уменьшается. Центральный слой продолжает нагреваться и удлиняться. Температура центрального слоя (284 °С) стала выше, чем поверхностного (172 °С). В результате на поверхности и в центре сечения возникают напряжения сжатия (sп = –300 и sц = –246 МПа), а в переходном слое – растяжения (sпер = 340 МПа).

5. Перепад температур на пятом этапе (k = 4¸ 5) уменьшается до

57 °С. Мартенситное превращение полностью завершается в поверхностном слое. Длина поверхностного слоя увеличивается, а переходного и центрального – уменьшается. На поверхности возникают напряжения сжатия (sп = –533 МПа), а в центре – растяжения (sц = 167 МПа). В переходном слое напряжения оказались равными нулю. Результирующие напряжения sп = –833; sпер= 340; sц = –79 МПа.

6. В конце шестого этапа (k = 6) температура по всему сечению стала равна 20 °С. Относительное укорочение поверхностного, переходного и центрального слоев достигло соответственно – 25·10–4;

–14·10–4; –20·10–4. Поэтому напряжения для этих слоев также снизились соответственно на 133, –84, 36 МПа. После завершения всего процесса термической обработки остаточные напряжения достигли таких значении: sп = –695; sпер = 256; sц = –44 МПа. Ниже приведены результаты расчета относительной осевой деформации еz на различных этапах закалки k:

k 1 2 3 4 5 6

еz × 104 5, 40 –16, 40 24, 68 25, 15 15, 50 –2, 61

Таким образом, после закалки длина полосы уменьшилась на величину DL = – 2, 61·10–4L.

|

|

|