|

2. Износ резцов

|

|

|

|

Механизм износа режущего инструмента сложен. Здесь имеют место три вида износа: абразивный, адгезионный и диффузионный.

Абразивный износ происходит в результате царапанья (срезания) микроскопических объёмов материала инструмента твёрдыми структурными составляющими обрабатываемого металла.

Адгезионный износ происходит в результате действия сил молекулярного сцепления (прилипания, сваривания) между материалом заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента.

Диффузионный износ происходит в результате взаимного растворения обрабатываемого металла и материала инструмента.

В общем случае резец изнашивается по передней и задней поверхностям. В зависимости от условий обработки может преобладать тот или другой износ.

В общем случае резец изнашивается по передней и задней поверхностям. В зависимости от условий обработки может преобладать тот или другой износ.

Износ по задней поверхности характеризуется высотой площадки hЗ; износ по передней поверхности характеризуется глубиной лунки - hЛ и шириной лунки b.

В процессе работы инструмента износ по передней и по задним поверхностям увеличивается, и когда ширина лунки (b) будет такой, что она достигнет режущей кромки, последняя разрушится и резец выйдет из строя.

Чтобы резец снова мог резать, его необходимо заточить, т. е. вновь придать ему необходимую геометрическую форму, удалив при этом определённый слой металла по передней и по задним поверхностям.

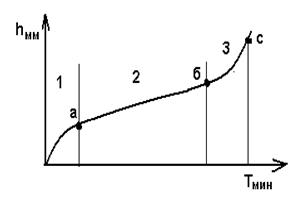

Зависимость величины износа от времени работы выражается кривой, которую можно разбить на три участка.

1 участок приработки (начальный износ). В этот период происходит сильное истирание наиболее выступающих частиц поверхности. Чем чище будет поверхность трения, тем менее резко взрастает износ за одно и то же время.

1 участок приработки (начальный износ). В этот период происходит сильное истирание наиболее выступающих частиц поверхности. Чем чище будет поверхность трения, тем менее резко взрастает износ за одно и то же время.

|

|

|

2 участок – это участок нормального износа.

Этот участок характеризуется тем, что износ возрастает постепенно с увеличением времени работы.

3 участок – это участок повышенного (катастрофического) износа, который наступает по достижении некоторого износа, когда условия трения изменяются, резко повышается температура резания и режущая кромка разрушается.

Возникает вопрос: когда необходимо закончить работу данным резцом и отдать его в переточку, т. е. какой следует установить критерий износа резца?

Существуют несколько критериев износа резца.

1. Критерий блестящей полоски - резец считается изношенным, когда при обработке стали, на поверхности резания появляется блестящая полоска, а при обработке чугуна – тёмные пятна. В данный момент отдельные точки режущей кромки начинают выкрашиваться, в этих местах резец производит смятие поверхности резания и как бы полирует её. Появление блестящей полоски соответствует началу 3ГО участка.

При дальнейшей работе в течение 1-2 минут произойдёт полное разрушение режущей кромки, и резец окончательно выйдет из строя. Следовательно, этот критерий нельзя применять для чистовых работ.

2. Силовой критерий (критерий Шлезингера) – резец считается изношенным, когда начинается резкое увеличение сил сопротивления резанию, особенно сил РX и Рy. Недостатком этого критерия является необходимость иметь на станке специальные приборы для измерения сил сопротивления резанию, а потому вцеховых условиях он не применим.

3. Критерий оптимального износа – это износ, при котором общий срок службы инструмента получается наибольшим.

М = К ۠ •Т мин, где

М = К ۠ •Т мин, где

М – общий срок службы инструмента;

К – количество переточек, допускаемых пластиной при данном износе;

Т – машинное время работы (стойкость) инструмента, соответствующее определённому износу;

Количество переточек, допускаемых пластиной при ее износе по передней поверхности, рассчитывается по формуле:

|

|

|

К1 =  ; x =hл + ∆; где

; x =hл + ∆; где

С – высота (толщина) пластины

X – слой, удаляемый при переточке по передней поверхности;

∆ - допуск на заточку (для удаления слоя несколько большего, чем глубина лунки; ∆ = 0, 1 ÷ 0, 2мм;

Количество переточек, допускаемых шириной пластины при её износе по задней поверхности, рассчитывается по формуле;

|

|

|