|

3. Конструирование и изготовление пресс-форм

|

|

|

|

3. Конструирование и изготовление пресс-форм

В отличие от деталей промышленного назначения, модели для которых формируют в многоместных металлических пресс-формах, изготавливаемых на металлорежущих станках, модели для художественных отливок получают в литьевых одноместных пресс-формах из легкоплавких сплавов, гипса, пластмасс и эластичных материалов.

Классификация пресс-форм.

• Пресс-форма должна отвечать следующим требованиям:

обеспечить моделям высокую точность;

поверхность полости пресс-формы, должны обеспечивать получение отливок требуемое качества;

• пресс-формы должны иметь минимальное количество разъемов и этом обеспечивать удобное и быстрое извлечение модели;

хорошо вентилироваться удаление воздуха из полости формы при заполнении ее модельным состав;

• конструкция пресс-формы должна быть технологичной, долговечной и удобной в работе.

быть технологичной в изготовлении, долговечной и удобной в эксплуатации

Тип пресс-формы зависит от типа производства.

При единичном и мелкосерийном, а также опытном производстве отливок наиболее целесообразно применять литые металлические, цементные, гипсовые, пластмассовые и деревянные пресс-формы, в которых можно изготовить 200 моделей и более.

При серийном производстве отливок применяют пресс-формы, изготовляемые по эталону (из металлических легкоплавких сплавов и пластмассы) или с помощью металлизации. Такие пресс-формы выдерживают до нескольких тысяч запрессовок.

При крупносерийном и массовом производстве отливок рекомендуется применять лишь металлические пресс-формы, изготовляемые обработкой резанием. Такие пресс-формы обычно рассчитаны на звеньевое изготовление моделей.

|

|

|

Металлические пресс-формы, изготовляемые обработкой резанием, проектируют с использованием чертежа отливки, на котором должны быть указаны плоскость разъема пресс-формы, припуски на обработку резанием, базовая поверхность, место подвода металла к отливке, размеры питателей, а также технические требования к ней.

Из-за непостоянной усадки модельной композиции и металла, а также расширения оболочки формы при нагреве невозможно точно рассчитать размеры полостей пресс-форм.

Так как суммарная усадка модельной композиции и металла больше расширения оболочки при нагреве, то для предварительных расчетов (форма из кристаллического кварца) можно принять среднюю усадку, %:

Таблица 2.

Литейная усадка различных сплавов

| Наименование сплава | ε, % |

| Углеродистые стали | 1, 45 |

| конструкционные легированные стали | 1. 35 |

| специальные стали (коррозионно-стойкие и жаропрочные) | 1, 50 |

| медные сплавы | 1. 15 |

| силумины | 1. 20 |

| серый чугун | 0. 60 |

| ковкий чугун | 1. 00 |

С учетом обязательной последующей доводки элементы пресс-формы, оформляющие наружные части отливки, должны иметь уменьшенные размеры, а оформляющие внутренние части — увеличенные.

После выполнения операций на металлорежущих станках формообразующие поверхности пресс-формы необходимо полировать.

Сопрягаемые поверхности (стыковые), поверхности штырей, втулок, колонок и других подвижных частей должны иметь шероховатость Rа=1, 25—0, 63 мкм;

Поверхности, образующие литниково-питающую систему, — Rа = 2, 5— 1, 6 мкм; остальные нерабочие части пресс-формы — Rz = 40—10 мкм.

Пресс-формы изготовляют с вертикальным, горизонтальным и комбинированным разъемами.

Для получения звеньев моделей на автоматических установках используют пресс-формы преимущественно с вертикальным разъемом.

В пресс-формах также предусматривают: обратный клапан для отсекания модельной композиции, что позволяет уменьшить «утяжины» на моделях в результате создания оптимального давления в полостях

|

|

|

Одноместные, многоместные и звеньевые пресс-формы могут быть использованы для изготовления моделей из пенополистирола. Пресс-формы для изготовления пенополистироловых моделей имеют существенные отличия от рассмотренных ранее прессформ. Так время их заполнения вспенивающимся полистиролом должно быть не более 0, 2—0, 8с. В них необходимо предусмотреть надежный отвод газов и минимальный расход пенополистирола на литники, а также подогревающее (до 35—40 °С) устройство в виде каналов с горячей водой или электронагревателей для предупреждения трещин в моделях и систему охлаждения. Необходимо учитывать уменьшенную на 25—30% усадку пенополистироловых моделей. Литники должны быть как можно короче, а питатели необходимо выполнять в виде точки или щели.

3. 1. Гипсовые пресс-формы

Гипс довольно часто используется для изготовления пресс-форм, так как при этом возможно изготовление эталона практически из любого материала, в том числе из пластилина, воскообразных материалов и дерева. Недостатком гипсовых пресс-форм является их недолговечность. Количество съемов не превышает нескольких десятков.

Гипсовые пресс-формы применяют для изготовления опытных и серийных (до 50 шт. ) моделей с невысокими требованиями к точности их размеров и шероховатости поверхности.

Формообразующим материалом служит водная суспензия высокопрочного гипса марок Г16 и выше.

Пресс-форму изготовляют заливкой суспензии гипса на специальный эталон из любого конструкционного материала. Чаще всего используют деревянные эталоны, окрашенные модельным лаком.

Порядок изготовление гипсовой пресс-формы.

1. Изготавливают эталон чаще всего из дерева или металла. Деревянный эталон шлифуют и окрашивают лаком. Эталон может быть разъемным или целиковым. В последнем случае выполняют фальшивую плиту из пластилина, гипса или дерева.

2. На плиту 6 (рис. 4) устанавливают одну из частей разъемного эталона 2. Отверстия в эталоне и паз выполняют металлическими стержнями 1 и 3. На стержень 3 надевают фиксирующую втулку 4 с кольцевым вырезом для закрепления ее в гипсовой массе. Фиксирующая втулка предупреждает гипсовую пресс-форму от изнашивания и искажения отверстия при извлечении и установке стержня. На плиту б помещают обечайку 5. Поверхность модели и внутреннюю часть обечайки смазывают разделительным составом. Им может быть любое минеральное масло или состав, включающий 15 — 20% парафина, растворенного в керосине.

|

|

|

3. Приготавливают гипсовую массу из строительного гипса, но лучше из высокопрочных марок. Гипс просеивают через сито и смешивают с водой. На семь его частей берут три части воды. Жидкая гипсовая масса после затвердевания обладает меньшей прочностью, а густая затрудняет заливку. Перемешивание массы производят до тех пор, пока в ней не исчезнут сухие комки и не будет удалена большая часть воздушных пузырей. Последние прилипают к поверхности эталона, образуя в затвердевшей форме раковины. Во избежание этого на эталон можно предварительно наносить кистью густую гипсовую массу, а затем уже заливать основной массой.

При изготовлении гипсовой массы в больших количествах требуется длительное ее перемешивание, в результате масса может загустеть. Для предупреждения этого в гипс добавляют замедлители — столярный клей (0, 1—0, 2% массы воды), борную, уксусную или лимонную кислоту (1, 5 — 2% массы сухого гипса), моющие средства. Для ускорения отверждения применяют 3 —4%-й раствор поваренной соли, азотной или серной кислоты.

Для повышения прочности гипсовые пресс-формы армируют металлическими каркасами, добавляют в гипс 15 — 30% цемента или готовят массу на водном растворе связующего МФ-17 или на 5 — 10%-м растворе поливинилацетатной эмульсии.

|

|

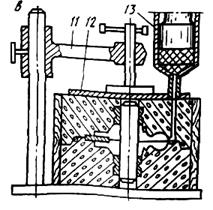

| Рис. 4. Схема изготовления гипсовой пресс-формы: а - изготовление первой половины; б — изготовление второй половины; в — запрессовка модели; 1, 3 — металлические стержни; 2, 8 — разъемный эталон; 4, 9 —втулка; 5 - обечайка; 6 — плита; 7 - фиксаторы; 10 — канал для запрессовки массы; 11 — струбцина; 12 — накладка; 13 - ручной шприц | |

4. После затвердевания гипса готовую полуформу переворачивают и заливают вторую аналогично первой. Перед заливкой на модель 8 устанавливают вторую фиксирующую втулку 9, а на первой половине выполняют фиксаторы 7. После отверждения в полуформе просверливают отверстия 10 для запрессовки модельного состава.

|

|

|

5. Пресс-форму разбирают, извлекают металлические стержни, обе половины эталона, снимают обечайку и выполняют литниковый канал от отверстия для запрессовки к полости формы. Желательно, чтобы модель в прессформе получалась с питателем. В этом случае отверстие для шприцевания лучше подводить именно в питатель.

Если по гипсовой пресс-форме предполагается изготовить небольшое количество моделей, то для предупреждения прилипания модельного состава пресс-форму пропивают в холодной воде. При изготовлении большого числа моделей просушенную пресс-форму пропитываютв течение 60 мин в нагретой до 50°С олифе. После этого ее протирают и просушивают на воздухе, затем покрывают слоем спиртового лака или нитролака. Такая операция не только увеличивает долговечность пресс-формы и делает ее негигроскопичной, но и обеспечивает гладкую поверхность моделей.

7. Подготовленную пресс-форму собирают и зажимают струбциной 11. На верхнюю ее плоскость кладут металлическую пластину 12 с отверстием, совпадающим с отверстием для шприцевания. Пластина предупреждает гипсовую пресс-форму от разрушения наконечником шприца 13.

|

|

|