|

Свойства модельных композиций 1-й группы

|

|

|

|

Свойства модельных композиций 1-й группы

В табл. 9 приведены реологические и упругопластично-вязкие константы и характеристики централизованно выпускаемых модельных композиций ИПЛ-2, ИПЛ-2А и ПБСв 60—25—15, а также их разновидностей.

Табл. 9.

Состав и свойства воскоподобных модельных составов

| Модельная композиция | Тпл (Ткп) | Теплоустойчивость | Температура композиции в пастообразном состоянии, оС | Свободная линейная усадка, * % | Ϭ и при 18-20 °С, МПа | Жидкотекучесть, мм по спиральной пргобеь, | Зольность, % (мас, доля) | Число, мгКОН/г | Пенетрация при 25 оС мм-1 |

| ||

| по методике НИИТ автопрома | прогибу образца за1 ч при 35°С, мм | кислотное | омыления | |||||||||

| °С | ||||||||||||

| ПС 50—50 | 53, 5 (47) | 10-12 | 42-45 | 0, 8-1, 0 1, 3 -1, 5 | 1, 8-2, 0 | 0, 03-0, 1 | 7, 5 | 0, 8 - 1, 1 | ||||

| ПЦБКо 70-12-13-5 (Р3) | 77-80 | 1, 4 | 53-56 | 0, 6-0, 9 1, 2 -1, 4 | 3, 6-3, 7 | 0, 05-0, 03 | 3-4 | 0, 6 - 0, 9 | ||||

| ПБТТэ 25-35-35-5 (ВИАМ-102) | (65-75) | 35-40 | - | - | 0, 9-1, 4 | 4, 7-5, 0 | - | 0, 15-0, 3 | - | - | 0, 8-0, 9 | |

| ПЦПэв 67-25, 5-7, 5 | 76, 9 (75-80) | - | 55-56 | 0, 7-1 1, 2 -1, 5 | 6, 3 | - | 0, 02 | 0, 02-0, 5 | - | 0, 9 - 1, 1 | ||

| ПБПсм 60-25-15 (ИЛП-2) | (75-80) | 33-40 | 48-70 | 0, 6-1, 0 | 2, 4-4, 0 | - | 0, 075-0, 124 | 6, 7-10 | 26, 2 | 11, 2 | 0, 7 - 1 | |

| ПЦБ 62-25-13 (МВС-ЗА) | 75-85 | - | - | - | 3, 4 | - | 0, 1 | - | - | |||

| П70Б15Т15 (ПБТ) | 74 — 79 | 1, 2 -1, 3 | 3, 5 | 0, 15 | 0, 7 - 0, 8 | |||||||

| П40Ц45Б10Пэв5 (К-1) | 75 — 85 | 1, 1 -1, 3 | 0, 15 | 0, 7 - 0, 8 | ||||||||

| П60Ц22Б10Пэв8 (М-2) | 78 — 90 | 1, 3 -1, 5 | 4, 5 | 0, 1 | 0, 7 - 0, 8 | |||||||

|

|

|

Примечания:

1. Ткп — температура каплепадения;

sи — предел прочности при статическом изгибе.

2. Широкие пределы изменения некоторых свойств модельных композиций объясняются различием данных, приводимых разными авторами, а также существенным влиянием на эти показатели непостоянства состава и свойств исходных материалов и различных условий изготовления образцов для испытаний (например, давления прессования и содержания воздуха в модельной пасте).

4. Коксуемость модельной композиции ПБПсм — 0, 97% (мас. доля); ПЦПэв — 0, 04% (мас. доля).

Водорастворимые модельные составы — КбБк 98-2, КбНк 80-20, КбНк 90-10

В ювелирной и зубопротезной промышленности применяются специальные импортные и отечественные (табл. 10) модельные составы.

Таблица 10.

Составы, применяемые в ювелирной промышленности

| Наименование | Температура, °С | Пенетрация, мм | |

| каплепадения | затвердевания | ||

| Красный мягкий | 2, 5 | ||

| Красный твердый | 0, 3 | ||

| Зеленый | 0, 1 | ||

| Синий | 0, 2 | ||

Таблица 11.

Характеристика составов «парафин — шеллачныйвоск»

| Соотношение воск - парафин, % | Температура, °С | Усадка, % | Твердость | Хрупкость, см | Плотность, г/м3 | |

| каплепадения | затвердевания | |||||

| 20: 80 | 0, 7 | |||||

| 40: 60 | 1, 3 | |||||

| 60: 40 | 73, 5 | 68, 5 | 1, 6 | |||

| 80: 20 | 73, 5 | 3, 2 | ||||

Приготовление модельных композиций.

Исходным материалом для изготовления моделей являются композиции, находящиеся либо в жидком, либо в вязкопластичном состоянии. Наиболее широко используют композиции в вязкопластичном состоянии.

Модельные композиции 1-й группы расплавляют в водяных, глицериновых или масляных банях с электрическим или газовым подогревом и доводят до пастообразного состояния в установках с лопастными, поршневыми, и шестеренными смесителями. Температура расплава не превышает 80 °С.

|

|

|

Для приготовления высокотемпературных модельных композиций типа КПсЦ и МАИ применяют поворотные электропечи с терморегуляторами.

5. Изготовление моделей.

5. 1. Методы заливки и свойства модельных композиций

Для заполнения подготовленных (очищенных, смазанных и подогретых до заданной температуры) пресс-форм модельной композицией выполняют следующие операции:

заливку расплава свободную или под давлением;

запрессовку композиции в пастообразном состоянии;

заливку под давлением смеси расплава композиции с порошкообразным наполнителем или пластифицированных (размягчаемых нагревом) гранул компактного или вспенивающегося термопласта;

вдувание или засыпку гранул материала, вспенивающегося при последующем прогреве водой, паром либо другими способами.

Преимуществами свободной заливки можно считать простоту операции и возможность использования любых пресс-форм как из твердых, так и из эластичных материалов. Однако при использовании этого способа необходимо предусматривать свободный выход формы, большую усадку модельного состава, что может приводить к разрушению модели, худшую смачиваемость модели суспензией и возможность появления трещин в оболочковой форме при удалении модельного состава.

Определение температурно-деформационных параметров изготовления выплавляемых моделей.

Температура Т = Т(τ ), соответствующая перегибу термографической кривой в точке В (рис. 7), является температурой плавления Тпл, а температура, соответствующая перегибу кривой в точке А, —температурой затвердевания Тзатв модельной композиции.

Таблица 12.

Упругопластично-вязкие константы и характеристики модельных композиций типа ИПЛ

| Модельная композиция | Η 1∙ 10-10 Па∙ с | Р k1 | E∙ 10-2 | E1∙ 10-2 | E2∙ 10-2 | Θ 1, c | Па∙ 104, с-1 | φ о∙ 1010 (Па∙ с)-1 |

| МПа | ||||||||

| ИПЛ-2 | 2, 7 | 0, 78 | 0, 42 | 0, 54 | 1, 84 | 58, 9 | 0, 29 | 0, 37 |

| ИПЛ-2А | 2, 75 | 0, 82 | 0, 40 | 0, 51 | 1, 79 | 62, 2 | 0, 30 | 0, 36 |

| ПБСВ 60-25-15 | 2, 87 | 0, 86 | 0, 41 | 0, 53 | 1, 95 | 61, 4 | 0, 30 | 0, 35 |

| ПБСВ 40-40-20 | 3, 02 | 1, 02 | 0, 41 | 0, 62 | 1, 24 | 889, 5 | 0, 34 | 0, 33 |

| ПБСВ 60-17-23 | 2, 66 | 0, 73 | 0, 40 | 0, 50 | 1, 93 | 57, 3 | 0, 27 | 0, 38 |

| ПБСВ 60-15-25 | 2, 55 | 0, 71 | 0, 39 | 0, 48 | 2, 01 | 52, 6 | 0, 28 | 0, 39 |

Примечание: температура испытания 20ОС

|

|

|

Рабочую температуру Траб ввода модельной композиции в полость пресс-формы можно определить двумя способами: построениемкривой плавления (Т) (рис. 7) и определением температуры, соответствующей перегибу этой кривой (по пересечению касательных); расчетом по формулам (1) или (2) после определения температуры плавления этой композиции по кривым затвердевания или по данным таблиц. Усилия запрессовки определяют эмпирически для каждого модельного состава и каждой шприц-машины.

рис 7. Термографическая кривая модельной композиции:

t — время охлаждения модельного состава

Рис. 8. Зависимость пластической вязкости hхm (1) и

жидкоподвижности (2)модельной композиции от температуры

в интервале вязкопластичного состояния

Из комплекса реологических констант, описывающих вязкопластичное состояние модельной композиции, к прочностным относится динамическое предельное напряжение сдвига, характеризующее наибольшее напряжение, которое необходимо преодолеть, чтобы материал начал течь с наименьшей постоянной пластической вязкостью практически предельно разрушенной структуры.

Для расчета усилия запрессовки модельной композиции используют уравнение

Р'= 2. 67P¢ к2 ( l/r )

где l иr— геометрические размеры канала, по которому вытекает исследуемая композиция; P¢ к2, — константа, соответствующая Траб запрессовки и не зависящая от размеров и типов применяемых приборов и установок.

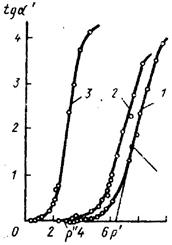

Методика определения усилия запрессовки модельной композиции состоит в следующем: строят реологическую кривую (рис. 9) и после ее обработки определяют две основные константы hхm и Pk2. По полученным данным строят кривые зависимости этих констант от температуры в интервале вязкопластичного состояния исследуемой композиции.

Рис. 9. Реограммы tg a¢ = f(p) композиции ПС 50—50

для температур 43 (1), 46 (2) и 48°С (3)

Находят перегиб кривой hхm = f(Т) и соответствующую ему температуру Tраб; по кривой Pk2 =f(Т) значение Pk2, соответствующее Траб. При известных (заданных) значениях l и rрассчитывают усилие запрессовки исследуемой композиции Р'.

|

|

|

5. 2. Оборудование для изготовления моделей.

Кроме ручных шприцев, применяют установку конструкции Ижевского машиностроительного завода, шприц конструкции РПЗ, автоматические установки, выпускаемые Тираспольским заводом литейных машин (автомат 653, установки 6А50 и 6А54).

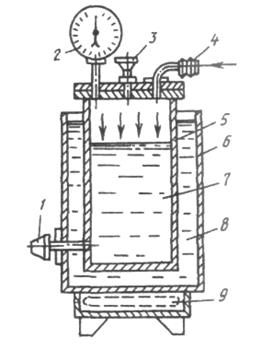

Предпочтительнее использование пластифицированных и пастообразных составов, исключение составляют лишь особо эластичные пресс-формы. Для таких составов применяют ручные шприцы и механизированные инжекционные установки (рис. 10).

Рис. 10. Инжекционная установка: 1 — сопло; 2 — манометр; 3 — 5, 6 - резервуары, 7 - модельный состав; 8 масло; 9 — нагреватель

Установка состоит из двух резервуаров 5 и 6, помещенных один в другой. Пространство между ними заполнено маслом 8, нагреваемым электронагревателем 9. Температура нагрева масла и модельного состава 7 регулируется. Заполнение пресс-формы производят через инжекционное сопло 1 под действием сжатого воздуха, подаваемого через штуцер 4 и регистрируемого манометром 2. Избыток давления регулируется предохранительным клапаном 3.

Для запрессовки высоковязких и быстротвердеющих модельных композиций, например типа КПcЦ, применяют рычажные, винтовые, пневматические и гидравлические прессы. Тонкостенные модели сложной конфигурации изготовляют на машинах с применением вакуума и давления. Пустотелые модели - на специальных пресс-машинах с подпрессовкой модельной композиции сжатым воздухом после заполнения пресс-формы расплавом или с выдуванием незатвердевшей части модельной композиции сжатым воздухом.

При изготовлении полых, а также тонкостенных моделей применяют метод свободной заливки расплавленной модельной композиции. В зарубежной практике модели изготавливают преимущественно из расплавленных и полужидких композиций, как правило, без замешивания воздуха.

Выжигаемые модели из компактного полистирола изготовляют либо на специальных прессах, либо на стандартных однопозиционных машинах для литья под давлением термопластичных и термореактивных материалов. Наиболее целесообразно применять полистироловые модели в крупносерийном и массовом производстве мелких (с наибольшим размером 30—40 мм) и тонкостенных отливок.

Пенополистироловые модели находят более широкое применение. Эти модели удаляют из формы выжиганием или растворением.

Пенополистироловые модели могут быть изготовлены с помощью двухпозиционных термопластавтоматов.

Кроме описанных способов, используют также выпадающие металлические модели или фрагменты моделей. Для получения моделей со сложными по форме, расширяющимися внутри и криволинейными полостями и отверстиями применяют: спаивание (либо склеивание) отдельно изготовляемых частей или растворимые гибкие резиновые и керамические стержни. Наибольшее распространение нашли солевые (карбамидные) стержни.

|

|

|

5. 3. Хранение и сборка моделей в блоки.

В летнее время с целью предотвращения деформации модели хранят в термостатах или специальных охлаждаемых проточной водой металлических шкафах. Мелкие модели можно хранить в проточной водопроводной воде («водяном конвейере»), имеющей температуру помещения. В случае содержания в составе модельной композиции омыляемого стеарина в воду добавляют соляную кислоту.

В зимнее время перед нанесением покрытия извлеченные из воды модели: с температурой 8—12°С должны быть выдержаны на воздухе до приобретения моделью комнатной температуры.

Сборку моделей в блоки осуществляют: припаиванием моделей отливок к модели стояка разогретыми ножом, шпателем или специальным паяльником; припаиванием жидкой композицией; соединением в кондукторе; механическим скреплением (шип—паз); приклеиванием моделей отливок к модели литниковой системы; сборкой на стояке — каркасе с механическим зажимом.

Собранные блоки моделей, как правило, подвешивают на стеллажи, этажерки, подвесные конвейеры-накопители.

|

|

|