|

Группа серийности для поковки

|

|

|

|

| Масса одной поковки, кг | Количество поковок, шт. | |||

| До 2,5 | 601 и более | 301−600 | 151−300 | 150 и менее |

| 2,5−10 | 501 и более | 251−500 | 126−250 | 125 и менее |

| 10−25 | 401 и более | 201−400 | 101−200 | 100 и менее |

| 25−63 | 301 и более | 151−300 | 76−150 | 75 и менее |

| 63 и более | 201 и более | 101−200 | 51−100 | 50 и менее |

Таблица П. 7.3.6

Значение коэффициента  − от программы

− от программы

| Группа серийности | Для поковки с содержанием никеля свыше 5 % | Для поковки из марок других сталей | ||

| При массе поковок, кг | ||||

| До 630 | Свыше 630 | До 630 | Свыше 630 | |

| 0,92 | 0,95 | 0,87 | 0,93 | |

| 0,94 | 0,94 | 0,90 | 0,96 | |

| 1,00 | 1,00 | 1,00 | 1,00 | |

| 1,18 | 1,12 | 1,25 | 1,18 |

П. 7.4. Значения коэффициентов для штамповок

Таблица П. 7.4.1

Значение коэффициента  − от точности штамповки

− от точности штамповки

| 1-й класс (ГОСТ 7505−89) | 2-й класс (ГОСТ 7505−89) |

| 1,1 |

Таблица П. 7.4.2

Значение коэффициента  − от сложности штамповки

− от сложности штамповки

| Материал штамповки | Группа сложности | |||

| Сталь углеродистая обыкновенная | 0,8 | 0,9 | 1,12 | |

| Сталь легированная хромистая | 0,78 | 0,89 | 1,12 | |

| Сталь хромокремнистая | 0,53 | 0,77 | 1,26 | |

| Сталь хромистомарганцовистая | 0,75 | 0,86 | 1,12 | |

| Сталь хромоалюминиевая | 0,79 | 0,88 | 1,14 |

Таблица П. 7.4.3

Значение коэффициента  − от массы штамповки

− от массы штамповки

| Масса, кг | Сталь углеродистая обыкновенного качества | Сталь легированная |

| 0,25−0,40 | 1,45 | 1,40 |

| 0,40−1 | 1,12 | 1,12 |

| 1,0−1,6 | 1,00 | 1,00 |

| 1,6−4,0 | 0,77 | 0,80 |

| 4,0−10 | 0,67 | 0,70 |

| 10−40 | 0,59 | 0,66 |

| 40−100 | 0,56 | 0,64 |

Таблица П. 7.4.4

Значение коэффициента  − от материала штамповки

− от материала штамповки

| Материал штамповки |

|

| Сталь углеродистая обыкновенная | 1,00 |

| Сталь легированная хромистая | 1,21 |

| Сталь легированная хромокремнистая | 1,27 |

| Сталь хромоалюминиевая | 1,91 |

| Сталь жаростойкая никелесодержащая | 2,85 |

| Сталь инструментальная углеродистая | 1,80 |

| Сталь инструментальная легированная | 1,80 |

|

|

|

Таблица П. 7.4.5

Значение группы серийности

| Масса одной штамповки, кг | Группа серийности | ||||

| Количество, шт. | |||||

| 0,25−0,63 | Более 300 000 | 8001− 300 000 | 3001−8000 | 2001−3000 | 2000 и менее |

| 0,63−1,6 | Более 150 000 | 5001− 150 000 | 1501−5000 | 801−1500 | 800 и менее |

| 1,6−2,5 | Более 120 000 | 4501− 120 000 | 1401−4500 | 701−1400 | 700 и менее |

| 2,5−10,0 | Более 75 000 | 3501− 75 000 | 1001−3500 | 501−1000 | 500 и менее |

| 10−25 | Более 50 000 | 3001− 50 000 | 751−3000 | 401−750 | 400 и менее |

| 25−63 | Более 30 000 | 2001− 30 000 | 501−2000 | 301−500 | 300 и менее |

| 63−160 | Более 1000 | 601−1000 | 401−600 | 301−400 | 300 и менее |

| 160−400 | Более 600 | 401−600 | 301−400 | - | 300 и менее |

| 400 и более | Более 400 | 301−400 | - | - | 300 и менее |

Таблица П. 7.4.6

Значение коэффициента  − от программы

− от программы

| Группа серийности | ||||

| 0,96 | 1,06 | 1,12 | По соглашению покупателя |

Приложение 8

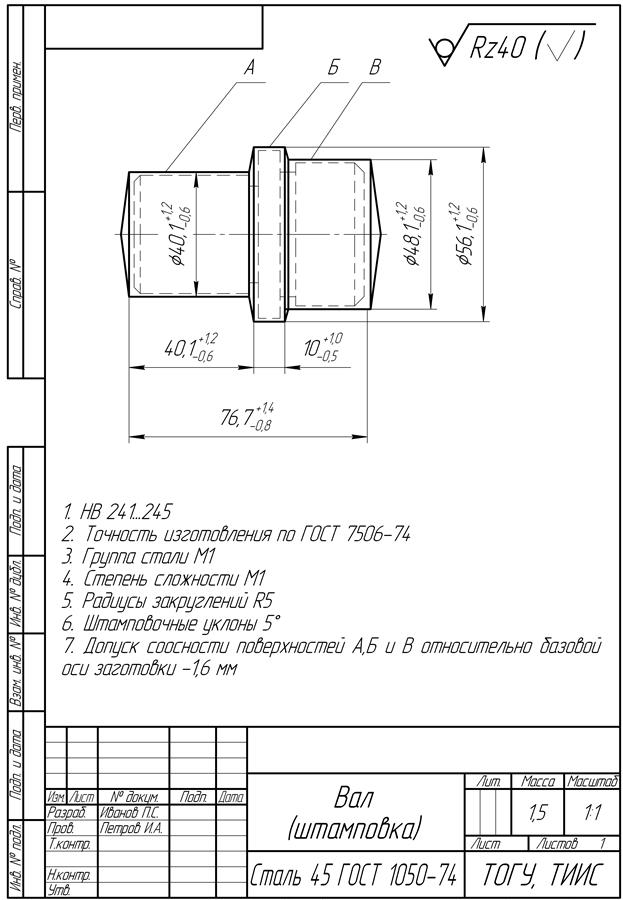

Пример оформления чертежа заготовки

Приложение 9

Примерные маршруты обработки поверхностей

| Точность, квалитет | Шероховатость Ra, мкм | Код материала | Маршрут обработки поверхностей | ||

| цилиндрических | плоских | ||||

| наружных | внутренних | ||||

| 14−12 | 25,0−6,3 | 1, 2, 3 | О | С | СТ |

| 1, 2, 3 | О | З | Ф | ||

| 1, 2, 3 | О | РТ | О | ||

| О, ТО | С, ТО | СТ, ТО | |||

| ТО, Ш | З, ТО | Ф, ТО | |||

| ТО, Ш | РТ, ТО | О, ТО | |||

| 11−10 | 5,0−2,5 | 1, 2, 3 | Оп, Оч | С, З, Р | Фп, Фч |

| 1, 2, 3 | Оп, Оч | С, РТ, Р | Фп, Фч | ||

| 1, 2 | О, Ш | С, РТ, Р | ТО, Шп, Ф, Шп | ||

| Оп, Оч, ТО | С,З.ТО, Ш | Ф, ТО,Шп | |||

| Оп, То, Ш | С, РТ, ТО | СТ, ТО, Шп | |||

| Оп, То, Ш | Зп, Зч, ТО, Ш | О, ТО, Шп | |||

| 9−7 | 1,25−0,63 | 1, 2, 3 | Оп, Оч, От | РУ, Р | С, П |

| 1, 2, 3 | Оп, Оч, От | С, З, Рп, Рч | Ф, П | ||

| 1, 2, 3 | Оп, Оч, От | С, РТп, РТч | Ф, П | ||

| 1, 2, 3 | Оп, Оч, От | С, З, РТт | Ф, П | ||

| 1, 2, 3 | Оп, Оч, От | С, П | Ф, П | ||

| 1, 2 | О, Ш | РТп, РТч, РТт | Ф, Шч | ||

| Шп, Шч | РТп, РТч, РТт | Ф, Шч | |||

| Оп, Оч, ТО, Ш | С, РТ, ТО, Ш | Ф, ТО, Шч | |||

| Шп, ТО, Шч | РТп, РТч, ТО, Ш | С, ТО, Шч | |||

| Шп, ТО, Шч | С, З, ТО, Ш | О, ТО, Шч | |||

| Шп, ТО, Шч | РУ, ТО, Х | О, ТО, Шч | |||

| 0,32−0,16 | Оп, Оч, ПО | РУ, ТО, Х | Фп, Фч, ПОч | ||

| Оп, Оч, От, ПО | РУ, ТО, Х | Оп, Оч, ПОч | |||

| Оп, Оч, От, ПОч, ПОт | РУ, ТО, Х | Оп, Оч, ПО, ПОт | |||

| Оп, Оч, ТО, Шп, Шт, ПО | РУ, ТО, Х | Фп, Фч, ТО, Шп, Шт, ПО | |||

| 1, 2, 3 | Оп, Оч, От, ПО | РУ, Рп, Рч | СТ, Фт, ШБ | ||

| 1, 2, 3 | Оп, Оч, От, ПО | С, З, Рп, Рч | Фп, Фт, ШБ | ||

| 1, 2, 3 | Оп, Оч, От, ПО | С, З, РТч, РТт | Фп, Фт, ШБ |

|

|

|

| Точность, квалитет | Шероховатость Ra, мкм | Код материала | Маршрут обработки поверхностей | ||

| цилиндрических | плоских | ||||

| наружных | внутренних | ||||

| 0,32−0,16 | 1, 2, 3 | Оп, Оч, От, ПО | РТп, РТч, РТт | Фп, Фт, ШБ | |

| 1, 2, 3 | Оп, Оч, От, ПО | С, З, П | Фп, Фт, ШБ | ||

| О, Ш, СУ | С, З, П | Фп, Фт, ШБ | |||

| О, Шп, Шт, П | С, З, П | Фп, Фт, ШБ | |||

| 1,2 | О, Шп, Шт, П | С, З, П | Фп, Фч, Шч, ПО | ||

| О, Шп, Шт, П | С, З, П | Фп, Фч, Шч, ПО | |||

| О, Шп, ТО, Шт | РТ, ТО, Ш, Х | Фп, Фч, ТО, Шч, Д | |||

| О, Шп, ТО, Шт, СУ | С, З, ТО, Ш, Х | С, Фт, ТО, Шч, Д | |||

| Оп, Оч, ТО, Шч, СУ | С, П, ТО, Х | Ф, ТО, Шп, Шч, Д | |||

| Оп, Оч, ТО, Шч, СУ | РУ, Р, ТО, Х | О, Шп, ТО, Шч, Д | |||

| 0,16−0,08 | Ош, Оч, От | РУ, Р, ТО, Х | О, Шп, ТО, Шч, Д | ||

| Оп, Оч, ТО, Шч, СУ | РТ, ТО, Ш, Х, Д | СТ, ТО, Шч, Шт, Д | |||

| О, Шп, ТО, Шч, Шт, СУ | С, З, ТО, Ш, Х, Д | Ф, ТО, Шч, Шт, Д | |||

| О, Шп, ТО, Шч, Д | С, П, ТО, Хп, Хч | Ф, Шп, То, Шч, Шт, Д | |||

| О, Шп, ТО, Шч, Д | РУ, ТО, Х, Д | О, Шп, ТО, Шч, Шт, Д | |||

| О, Шп, ТО, Шч, Д | С, РТч, РТт, ТО, Х, Д | О, Шп, ТО, Шч, Шт, Д | |||

| 0,08−0,04 | Оп, Оч, Шп, Шч, Суп, СУч | С, РТч, РТт, ТО, Х, Д | О, Шп, ТО, Шч, Шт, Д | ||

| Оп, Оч, Шп, Шч, Суп, СУч | С, З, Р, Х, Дп, Дч | О, Шп, ТО, Шч, Шт, Д | |||

| Оп, Оч, Шп, Шч, Суп, СУч | РУ, Х, Дп, Дч | О, Шп, ТО, Шч, Шт, Д | |||

| 1, 2 | Оп, Оч, Шп, Шч, Суп, СУч | РУ, Х, Дп, Дч | Ф, Шп, Шч, Шт, ПО | ||

| Оп, Оч, Шч, Суп, СУч | РУ, Р, ТО, Х, Дп, Дч | СТ, ТО, Шп, Шч, Шт, ПО |

Обозначения: О – обтачивание; Ш – шлифование; СУ – суперфиниширование; ПО – полирование; Д – доводка; ТО – термическая обработка; С –сверление (рассверливание); З – зенкерование; РУ – ружейное сверление; Р – развертывание; РТ – растачивание; П – протягивание; Х – хонингование; Ф – фрезерование; СТ – строгание; ШБ – шабрение; п – предварительное; ч – чистовое; т – тонкое; 1– незакаленные стали; 2 – чугуны; 3 – цветные металлы и сплавы; 4 – закаленные стали.

Приложение 10

|

|

|