|

Определение заданных программных траекторий

|

|

|

|

Техническое задание на проектирование управляемого электропривода

1. Конструктивная схема (рис. 1) промышленного робота (ПР) с грузоподъемностью от 10 до 30 кг, используемого в сборочных операциях в автомобильной промышленности. ПР – автоматическая стационарная машина, имеющая исполнительный механизм (манипулятор) с тремя степенями подвижности. Два механизма поворота, расположенные в шарнирах 1 и 2, осуществляют программные повороты j1(t), j2(t) вокруг вертикальных осей (1–1 и 2–2 соответственно), механизм подъема 3 осуществляет поступательное перемещение С3(t) объекта манипулирования, зажатого в захватывающем механизме 4. В механизме подъема 3 использована зубчато-реечная передача с зубчатой рейкой 5 и зубчатой шестерней 6.

Рис. 1. Конструктивная схема промышленного робота

2. Перемещения по степеням подвижности осуществляются последовательно, начиная с перемещения j1 (t).

3. Силовой модуль первого из индивидуальных приводов промышленного робота (рисунок 1) сосредоточен в центре масс шарнира 1. Центр тяжести груза (объекта манипулирования) совпадает с центром приведения масс захватывающего механизма 4.

4. Для данного ТЗ управляемый привод по координате j1(t) – программный, типа «угол – угол».

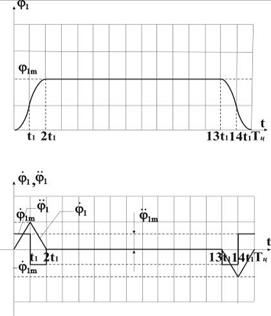

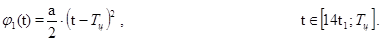

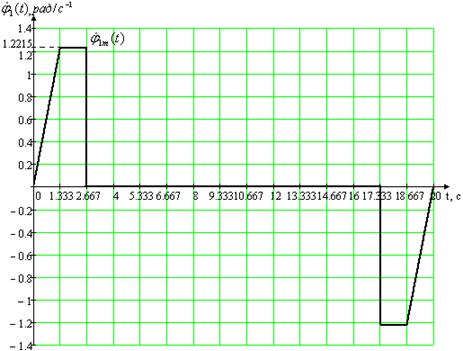

5. Описание и параметры программных траекторий рабочих циклов исследуемого привода приведены на рисунках 2 и 3.

Рис. 2. Первая из двух возможных траекторий рабочего цикла для первого привода

Рис. 3. Вторая из двух возможных траекторий рабочего цикла для первого привода

6. Масса зубчатой рейки mp = 5 кг, минимальное mmin = 15,5 кг и максимальное mmax= 25 кг значения массы груза вместе с массой захватывающего механизма.

|

|

|

7. Длина звеньев манипулятора l1= 0,5 м и l2 = 0,5 м (рис. 1).

8. Массы звеньев m1 = 54 кг и m2 = 4 кг.

9. Расстояние от центров масс звеньев до соответствующих шарниров

r1 = 0,25 м и r2 = 0,25 м.

10. Динамические моменты инерции J1 = 0,3 кг.м2 и J2= 0,25 кг.м2 первого и второго звеньев относительно вертикальных осей, проходящих через их центры масс. Максимальный J3max = 0,3 кг.м2 и минимальный J3min= 0,15 кг.м2 динамические моменты инерции третьего звена: зубчатой рейки с захватывающим механизмом и грузом.

11. Коэффициент вязкого трения Квт = 0,04.

12. Момент сухого трения Мо = 0,05 Н.м.

13. КПД редуктора h = 0,65.

14. Передаточное отношение зубчато-реечной передачи iрп.

15. Параметры усилителя мощности kу = 220, T m = 0,0015 с.

16. Статическая ecт = 1,0% и динамическая eд = 0,9% допустимые погрешности привода.

17. Прямые показатели качества: перерегулирование s = 25% и время переходного процесса tпп = 1,5 c.

Введение

Управляемый электропривод получил широкое применение во всех сферах жизни и деятельности общества от промышленного производства до бытовой техники. Широта применения определяет исключительно большой диапазон мощностей электроприводов и значительное разнообразие их исполнения. В управляемом электроприводе нашли применение и получили развитие основные достижения современной техники управления.

В ходе выполнения курсовой работы необходимо разработать конкретный электропривод, программно управляющий угловым перемещением промышленного робота-манипулятора по одной из трех степеней подвижности.

Для наглядности корректности функционирования синтезированного управляемого электропривода выполнение работы включает построение его цифровой модели и оценку ее качественных показателей, используя средства компьютерного моделирования.

Энергетический расчет привода

Определение заданных программных траекторий

|

|

|

Определим постоянную времени  , относительно которой рассчитываются уравнения траекторий

, относительно которой рассчитываются уравнения траекторий

, (1.1)

, (1.1)

.

.

Приведем максимально возможное значение угловой координаты перемещаемой нагрузки к размерности [ рад ].

, (1.2)

, (1.2)

Рассчитаем неопределенные параметры для первой возможной траектории движения рабочей нагрузки за время одного цикла работы двигателя.

Таблица 1.1

| t |

|

|

|

| [0; t 1] |

| at | a |

| [ t 1; 2 t 1] |

| b | 0 |

| [2 t 1; 13 t 1] |

| 0 | 0 |

| [13 t 1; 14 t 1] |

|

| 0 |

| [14 t 1; T ц ] |

|

| a |

Для нахождения параметров траектории решим систему уравнений (1.3), приравняв значения угла поворота и скорости нагрузки в общих для сопряженных участках точках.

. (1.3)

. (1.3)

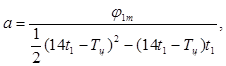

Из второго уравнения системы (1.3) получим зависимость для параметра b и подставим его в первое выражение.

. (1.4)

. (1.4)

Получим численные значения параметров a и b.

(1.5)

(1.5)

По формуле 1.5 найдем параметры a и b:

.

.

Таблица 1.2

|  , рад , рад

|  , рад.c-1 , рад.c-1

|  , рад.c-2 , рад.c-2

|

| [0; 1.333] |

|

| 0.916 |

| [1.333; 2.667] |

| 1.2215 | 0 |

| [2.667; 17.333] |

| 0 | 0 |

| [17.333; 18.667] |

| -1.2215 | 0 |

| [18.667; 20] |

|

| 0.916 |

Максимальные значения:

а) угла поворота нагрузки 1 m (t) = 2.443 рад,

б) угловой скорости нагрузки p 1 m (t) = 1.2215 рад/ c -1,

в) углового ускорения нагрузки p 2 1 m (t) = 0.916 рад/ c -2.

Рассчитаем неопределенные параметры для второй возможной траектории движения рабочей нагрузки за время одного цикла работы двигателя.

Таблица 1.3

| t, c |

|

|

|

| [0; t 1] |

| at | a |

| [ t 1;2 t 1] |

|

|

|

| [2 t 1; 13 t 1] |

| 0 | 0 |

| [13 t 1; 14 t 1] |

|

|

|

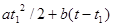

| [14 t 1; T ц ] |

|

| a |

Для нахождения параметров траектории решим систему уравнений (1.6), приравняв значения угла поворота и скорости нагрузки в общих для сопряженных участках точках.

, (1.7)

, (1.7)

. (1.8)

. (1.8)

Рис. 1.1. Первая из двух возможных траекторий рабочего цикла для первого привода

Из первого уравнения системы (1.8) получим формулу для параметра b и подставим его в третье выражение, а затем функциональные зависимости для параметров a и b – во второе уравнение

, (1.10)

, (1.10)

Получим численные значения параметров a, b и :

,

,

,

,

Таблица 1.4

| t, c |

|

|

|

| [0; 1.333] |

| 1.374 t | 1.374 |

| [1.333; 2.667] |

|

|

|

| [2.667; 17.333] |

| 0 | 0 |

| [17.333; 18.667] |

|

|

|

| [18.667; 20] |

|

| 1.374 |

|

|

|

Максимальные значения:

а) угла поворота нагрузки 1 m (t) = 2.443 рад,

б) угловой скорости нагрузки p 1 m (t) = 1.833 рад/ c -1,

в) углового ускорения нагрузки p 2 1 m (t) = 1.374 рад / c -2.

Рис. 1.2. Вторая из двух возможных траекторий рабочего цикла для первого привода

|

|

|