|

Определим критерий оценки качества фактической смески

|

|

|

|

Определяем средний номер смески

Находим удельный расход фактической смески

кг

кг

кг

кг

2875-1,2986= -0,0111кг

2875-1,2986= -0,0111кг

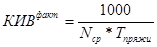

Определяем КИВ

Определим стоимость 1 кг фактической смески

руб.

руб.

руб.

руб.

руб.

руб.

Определим стоимость сырья идущего на 1кг пряжи фактической смески

руб.

руб.

руб.

руб.

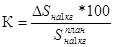

[0,1-3%]

[0,1-3%]

Анализ фактической смески

Средний номер фактической смески не изменился.

Удельный расход фактической смески несколько возрос на 0,8621%, так как в смеске используем очес №6 в большем количестве.

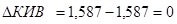

КИВ не изменился, так как не изменился средний номер фактической смески.

Стоимость сырья идущего на изготовление 1 кг пряжи в фактической смески снизилась на 1,228%, так как содержание дешевого сырья (очеса №6) увеличилось, а содержание дорогого(лавсана) уменьшилось.

Выбор и обоснование схемы производственного процесса

Склад сырья

Для бесперебойной работы предприятия, поддержания постоянного состава смесей на длительные периоды времени при фабрике необходимо иметь запасы сырья и постоянно их пополнять.

Качество льняного волокна в большей степени зависит от порядка и соблюдения требования его хранения на складе.

При хранении волокно должно приобрести необходимую и равномерно распределенную по всей массе влажность, которая обеспечивает наилучшие свойства. Для лубяных волокон такая влажность составляет 12-14%.

В процессе хранения при нормальной влажности в волокне происходят релаксационные процессы, снимающие внутренние напряжения, полученные в процессах первичной обработки и прессования. В результате поглощения влаги улучшаются эластические свойства волокон, повышается их прочность и гибкость. Процесс поглощения влаги волокнами происходит медленно, еще медленнее протекают релаксационные процессы. Поэтому для отлежки требуется значительное время, причем этот процесс проходит лучше, если волокно хранится в непрессованном виде.

|

|

|

При хранении волокна нельзя допускать ни его пересыхания, ни излишнего повышения влажности, при недостаточном доступе воздуха это может привести к его перегреванию или гниению.

Необходимо предохранять волокна от намокания, пожара и повреждений, а также обеспечить хранение волокна по сортам и его разновидностям для правильного учета и составления смесей. Все складские помещения должны быть оборудованы таким образом, чтобы удовлетворять требованиям, предъявляемым к волокну.

Складские помещения строят из несгораемых материалов. Склады обычно не отапливаются. Чтобы воздух в летнее время не прогревался и волокно не пересыхало, окна делают небольшими, высоко под крышей и выходящими на северную сторону. С этой же целью железные крыши складов изолируют деревянной подшивкой. Температура воздуха в складах в летнее время не должна превышать 20°С, и относительная влажность воздуха должна составлять 65-75%. Чтобы волокно не отсыревало и не портилось от соприкосновения с полом, его укладывают на деревянные решетки. Такими же решетками обшивают и стены склада.

Волокно хранится в кипах, а в распакованном виде укладывается в штабеля. Для обеспечения циркуляции воздуха и предохранения волокон от нагревания штабели волокна (при хранении его в распакованном виде) делают размером не более 4x5 м и высотой не более 2,5 м. Между штабелями делают проходы шириной в 1 м. В зимнее время значительную часть волокна можно хранить в кипах; в этих случаях применяют штабеля больших размеров.

За состоянием волокна проводится систематическое наблюдение, особенно в летнее время, когда возрастает опасность его согревания. При согревании волокно немедленно раскладывается для охлаждения и просушивания.

|

|

|

Лубяные волокна легко загораются, поэтому в складах запрещается устанавливать светильники, предохранители, выключатели, запрещается вносить различные источники света. Обычно источники света устанавливают снаружи, и свет в склады проникает через толстые стекла.

Для противопожарной защиты в складских помещениях устанавливают воздушно-спринклерную систему, необходимое число незамерзающих огнетушителей и другие средства.

Обеспечивается также грозозащита.

Чтобы обеспечить длительное отлеживание волокна и иметь возможность составлять большие партии волокна для его смешивания, необходимо, как указывалось выше, иметь достаточные запасы сырья (не менее квартальной потребности предприятия) и соответствующие площади складских помещений. (2,стр23)

ПЛ-КЛ

Со склада сырья волокно поступает в отдел подготовки к чесанию. Кипы очесов и КЛВ подготавливаются на смесительных агрегатах ПЛ-КЛ, которые служат для предварительного рыхления, смешивания, очистки волокна, формирования грубой толстой ленты, эмульсирования ее и скатывания в рулон.

На поточной линии ПЛ-КЛ для подготовки очеса полностью механизированы все операции обработки волокна от кипы до получения ленты, которая выпускается виде рулонов. Поточная линия ПЛ-КЛ имеет 2 выпуска и состоит из 4 разборщиков кип, предназначенных для механизированной разборки и рыхления кип, смесительного транспортера, наклонного реверсивного и 2 распределительных транспортеров, 2 срабатывающих лопастей,2 питателей, 2 подающих транспортеров, 2 слоеформирующих бункеров(предназначен для выравнивания потока волокон), 2 лентоформирмующих машин с рулонными механизмами и эмульсирующими установками.

Процессы:

1. Предварительное рыхление волокна и разделения крупных клочков волокна на более мелкие

2. Небольшое распрямление, параллелизация, дробление.

3. Очистка от костры, сорных примесей коротких непрядомых волокон.

4. Смешивание волокон.

5. Выравнивание продукта

6. Формирование толстой грубой ленты

7. Эмульсирование

8. Скатывание ленты определенной длины в рулон.

Техническая характеристика

|

|

|

| Число выпусков | 2 |

| Состав линии, шт | 4 |

| разборщик кип РК-140-ЛП | 2 |

| питатель | 2 |

| слоеформирующий бункер | 2 |

| лентоформирующая машина | 2 |

| рулонный механизм | 1 |

| транспортеры, шт | |

| смесительный | 1 |

| наклонный | 1 |

| подающий | 2 |

| реверсивный | 1 |

| распределительный | 2 |

| Сбрасывающие лопасти, шт | 2 |

| Производительность, кг/ч | до 800 |

| Число одновременно разбираемых кип | 8 |

| Ширина вырабатываемой ленты, мм | 150 |

| Диаметр рулона, мм | до 750 |

| Линейная плотность ленты, ктекс | 120-200 |

| Габаритные размеры, мм | |

| длина | 20050 |

| ширина | 8030 |

| высота | 3105 |

| Масса, кг | 43925 |

Достоинства:

1. Большая производительность до 800 кг/ч.

2. Автоматическая разборка кип

3. Большой объем смешивания

4. Вырабатывается лента сравнительно высокого качества

5. Улучшение условий труда.

6. Имеются предохранительные устройства.

7. На пульте управления размещены кнопки для раздельного пуска и останова правой или левой частей поточной линии, кнопки для останова всей поточной линии и тумблеры для включения и отключения пары разборщиков кип для каждой части поточной линии.

8. При наработке рулона определенной длины, он автоматически отсекается без останова машины и выкатывается на взвешивающее устройство.

9. На машинах, входящих в линию, имеются световые сигналы, помогающие найти ту машину, на которой произошла неполадка, и определить причину останова всей линии.

Недостатки:

1. Большие габариты

2. Маленький КПВ, до 0,86

3. Ненадежен в работе

Техника безопасности:

Каждый работающий должен пройти инструктаж по технике безопасности и обязан строго выполнять правила безопасности работы.

Перед началом работы следует:

o застегнуть и заправить одежду;

o заправить волосы под косынку, концы которой не должны свисать, чтобы не попасть в движущиеся части машины;

o привести в порядок рабочее место, освободить проходы от посторонних предметов;

o проверить исправность машины и ограждений.

Пуская машину, надо предупредить всех находящихся около нее. Запрещается:

o работать на неисправной машине,

|

|

|

o открывать на ходу ограждения,

o проводить на ходу чистку и смазку рабочих органов,

o загромождать проходы между машинами,

o отлучаться от машины без ее выключения или поручать наблюдение за ней другой работнице.

При возникновении на машине ненормального шума или ударов электрическим током при касании деталей машину немедленно останавливают и вызывают помощника мастера. При возникновении пожара на машине ее немедленно обесточивают и принимают меры к тушению пожара.

Не допускается работа питателей с неполным количеством планок на игольчатой решетке. Каждую смену при остановленной машине необходимо снимать намоты с шеек валов питателей, смесительной решетки, рабочих органов лентоформирующей машины и рулонного механизма. Периодически надо обмахивать машину. Один раз в неделю необходима тщательная чистка всей машины, во время которой очищается гарнитура всех рабочих органов лентоформирующей машины, а также очищаются от грязи и пуха все смазочные отверстия.

|

|

|