|

Таблица 1 Характеристики поддонов

|

|

|

|

| Материал поддона | Продолжительность службы, годы | Стоимость, усл. единицы |

| Древесина | 2-3 | |

| Металл | 15-20 | |

| Полимер | 10-15 |

Для изготовления поддонов применяют полимерные материалы ПЭВД, вспененный ПЭ, ПВХ, используя при этом литье под давлением, прессование, ротационное формование, вспенивание. Поддоны из полимерных материалов могут быть сборными. В этом случае отдельные элементы поддона соединяют сваркой, механическими элементами крепления. Для повышения прочности полимерных поддонов в форму для их изготовления помещают каркас из металлических элементов, в состав полимерного материала вводят стекловолокно и другие армирующие наполнители.

Эффективность использования поддонов для транспортирования грузов пакетами зависит от применяемой системы обеспечения поддонами:

поддон является собственностью предприятия, отправляющего продукцию;

поддоны поставляются грузоотправителю специальными организациями, обеспечивающими их изготовление, сбор и ремонт.

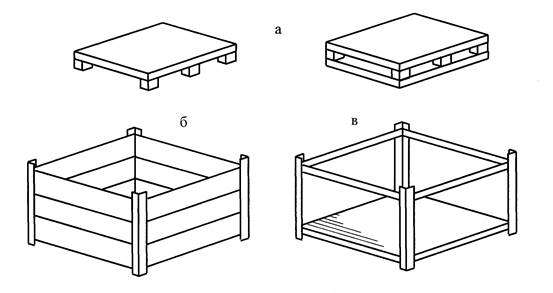

Рис. 9. Поддоны: а - плоский, б - ящичный, в - стоечный

Стабильность пакета в процессе хранения и транспортирования, выполнение погрузочно-разгрузочных работ зависят от степени восприятия постоянных (статическое хранение пакета в штабеле), длительных переменных (вибрация) и кратковременных (падение пакета при резком торможении, движении транспорта с места) нагрузок. При хранении и транспортировании на транспортный пакет (рис. 10) действуют силы: Fсин - сила инерции слоя груза, Fстр - сила трения между слоями груза, Fпин - сила инерции пакета, Fптр - сила трения между пакетом и поверхностью поддона; Qп - масса пакета, Qс - масса слоя.

Транспортный пакет сохраняет стабильность при Fстр ≥ Fсин; Fптр ≥ Fпин.

|

|

|

Если силы инерции превышают силы трения, возможно смещение груза с поддона и слоев груза в пакете. Снижение сил трения возможно и под воздействием вертикальных инерционных сил. Чтобы не допустить снижения сил трения и повысить их, груз в транспортном пакете скрепляют стропами, кассетами, лентами, пленками, клеем и др.

Средство скрепления груза выбирают исходя из технической надежности скрепления, эксплуатационных условий и экономической целесообразности. Из полимерных средств скрепления применяют полимерные ленты, термоусадочные и растягивающиеся пленки. Полимерные ленты изготовляют из ПЭ, ПА, ПП, полиэфира. Для придания полимерным лентам дополнительной прочности их усиливают стекловолокном или синтетическими волокнами, покрывают одну сторону ленты клеевым составом, другую ‑ специальным слоем, устраняющим скольжение.

Рис. 10. Схема сил, действующих на транспортный пакет

В процессе эксплуатации полипропиленовые ленты расслаиваются по длине, поэтому их выпускают тиснеными. Тиснение снижает проскальзывание ленты по поверхности пакета и в зажиме. Полиэфирные ленты с упрочняющим кордом выпускают гладкими с продольными выступами.

Полимерные ленты соединяют свариванием, пластмассовыми накладками, проволочными стяжками, металлическими замками. Ограниченное применение полимерных лент обусловлено упругостью лент, что вызывает вытягивание их, в результате чего ослабевает скрепление пакета. Транспортные пакеты обвязывают полимерными лентами как вручную, так и автоматическими приспособлениями. При этом выполняют вертикальный и горизонтальный охват пакета лентой, создают необходимое натяжение, сваривают концы ленты. После сварки излишки ленты обрезают.

Скрепление грузов в пакетах полимерными пленками (термоусадочными и растягивающимися) обеспечивает монолитность пакета, прочное скрепление груза с поддоном, полную механизацию скрепления, защиту груза от воздействия внешней среды (пыли, грязи, влаги и т. п. ), визуальный контроль груза. Для скрепления пакетов применяют термоусадочные пленки из ПЭ, ПП, ПВХ, СПЛ ВХВДХ.

|

|

|

Преимущественное использование получили пленки из ПЭ, характеризующиеся низкой стоимостью, простотой изготовления, хорошими физико-механическими свойствами.

Технология скрепления пакетов термоусадочной пленкой предусматривает обертывание пакета пленкой, нагрев и последующее охлаждение пакета, в результате чего пленка усаживается и плотно скрепляет груз в пакете. В зависимости от требований к пакету применяют обандероливание или полное обертывание груза в пакете термоусадочной пленкой.

При полном обертывании на пакет груза надевают чехол из пленки или чехол формируют на самом пакете. При выборе технологических параметров скрепления пакетов пленкой наряду с такими характеристиками пленки, как прочность при разрыве, степень и напряжение усадки в обоих направлениях, следует учитывать размеры заготовок или чехла и толщину пленки.

Для тепловой обработки пакетов, обтянутых термоусадочной пленкой, применяют ручные устройства с воздуходувками печи непрерывного действия, рамные установки и колонны для усадки пленки. Ручные устройства представляют собой переносные воздуходувки, которые работают на электроэнергии или газе (пропане, бутане). Они простые, дешевые, не сложны в эксплуатации; их применяют при небольшом (до нескольких десятков в смену) объеме продукции.

Рамные установки и колонны более производительны, имеют низкую стоимость и простую конструкцию; они могут быть стационарными или иметь подвижное основание для перемещения вокруг пакета. Эти установки выполняют в виде вертикальных П- и Г-образных колонн или горизонтальных рам. Непрерывные печи имеют высокую производительность, их применяют при большом объеме производства, встраивая в поток с пакетирующими машинами и установками для непрерывного надевания чехла.

Характеристика устройств для тепловой обработки пакетов в термоусадочной пленке приведена в табл. 2.

|

|

|

В последнее время для скрепления грузов в пакете наиболее широкое применение находят растягивающиеся пленки, имеющие ряд преимуществ по сравнению с термоусадочными пленками. Процесс скрепления характеризуется меньшим расходом энергии, пленки, меньшей стоимостью оборудования, возможностью использования его в пожароопасных условиях и применения для замороженных и охлажденных продуктов.

|

|

|