|

Таблица 2 Параметры устройств для тепловой обработки пакетов

|

|

|

|

Таблица 2 Параметры устройств для тепловой обработки пакетов

| Устройства | Производительность, пакет/ч | Мощность, кВт |

| Ручные устройства с воздуходувками | 6-25 | 3-10 |

| Ручной пистолет | 5-20 | 1-6 |

| Непрерывные печи | 60-120 | 60-100 |

| Рамные установки, колонны | 10-60 | 12-50 |

Оптимальный режим тепловой обработки термоусадочной ПЭ пленки зависит от ее толщины (табл. 3):

Таблица 3 Режимы тепловой обработки термоусадочной пленки

| Толщина пленки, мкм | ||

| Температура, º С | 165-170 | 170-175 |

| Продолжительность обработки, сек | 40-45 | 40-45 |

| Скорость воздушного потока, м/с | 3-4 | 4-5 |

Растягивающиеся пленки изготовляют из ПЭ, ПВХ, ЭВА. Они характеризуются малой толщиной, повышенной липкостью.

Транспортные пакеты окрашивают в разные цвета; для дополнительного воздухообмена в них делают отверстия.

Характеристика растягивающихся пленок приведена в табл. 4.

Таблица 4 Характеристика растягивающихся пленок

| Показатели | ПЭ | ПВХ | ЭВА |

| Напряжение при растягивании на 20%, МПа | 9, 6 | 7, 3 | 6, 0 |

| Напряжение при разрыве, МПа | 20, 4 | 20, 3 | 28, 1 |

| Относительное удлинение, % | |||

| Остаточное напряжение после растяжения на 20 % через 16 час, % |

Растягивающиеся пленки применяют чаще всего для скрепления пакетов грузов правильной геометрической формы. Сила сжатия пакета растягивающейся пленкой может быть в 2–6 раз больше, чем сила усадки термоусадочной пленки той же толщины. Поэтому для скрепления пакетов можно применять пленки меньшей толщины.

При использовании растягивающихся пленок важно знать их расход для скрепления пакета. Существует несколько методик расчета.

Фактический расход растягивающейся пленки определяют по формуле

|

|

|

, (1)

, (1)

где Кр - коэффициент растяжения пленки по длине;

П - периметр грузопакета;

а - ширина пленки;

n - число слоев.

В свою очередь

n=Fп/Fс , (2)

где Fп, Fс - фиксирующее усилие пакета и каждого слоя в нем.

Fп=0, 02 К· М, (3)

где М - масса пакета;

К=К1+К2+К3 , (4)

где К1 - коэффициент, характеризующий массу пакета (К1 = 8 при М до 900 кг, К = 12 при М> 900 кг); К2 - коэффициент, характеризующий устойчивость пакета (К2 = 2 - высокая устойчивость; К2 = 0 - средняя устойчивость; К2 = 2 - устойчивый пакет); К3 - коэффициент, характеризующий вид транспорта (К3 = 1 - автомобиль загружен полностью: К3=3 – автомобиль загружен неполностью; К3 = 2 - железнодорожный транспорт).

, (5)

, (5)

где σ - предел прочности при растяжении; l - толщина пленки.

Для скрепления пакета растягивающуюся пленку вытягивают на 10-20 %, в результате чего в ней создается напряжение. При снятии усилия растяжения пакет плотно обтягивается пленкой, которая вследствие высокой эластичности стремится возвратиться в исходное состояние. Пакет можно обматывать растягивающейся пленкой с помощью ручных и автоматических устройств различных конструкций.

Различают прямую и спиральную навивки. При прямой навивке ширина полотна пленки должна быть несколько выше высоты пакета. При спиральной навивке узким полотном пленки пакет обворачивается по спирали. Концы пленки во всех случаях сваривают, склеивают или привязывают к поддону.

|

|

|

4. Изготовление полимерной тары

Существуют следующие виды полимерной тары: выдувная, литьевая, термоформованная.

4. 1 Выдувная тара

Получила свое название по способу ее изготовления, заключающемуся в том, что экструзией из полимерного материала формуют трубчатую заготовку, которая поступает в специальную форму, раздувается в объемное изделие, охлаждается и удаляется из формы. Экструзионно-выдувная тара, наряду с общими преимуществами, характерными для полимерной упаковки, имеет индивидуальные, присущие только этому виду: возможность изготовления тары практически любой формы и различного объема (от 0, 001 до 600 л); высокая формоустойчивость; повышенные прочностные свойства; возможность многократного использования и др. Существуют следующие способы производства выдувной тары: экструзия с раздувом; инжекция с раздувом; формование из трубчатых заготовок; формование из литьевых заготовок с двухосной ориентацией; инжекционно-экструзионное формование; литьевое погружное формование с раздувом; экструзионно-погружное формование с раздувом; литье и экструзия с последующей сваркой.

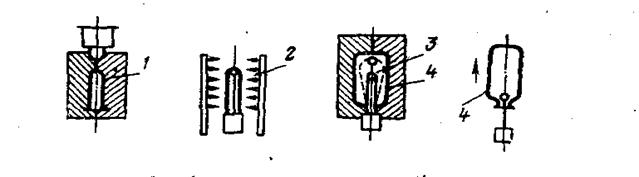

Экструзия с раздувом. Полимерная заготовка (1) из экструдера (2) поступает в выдувную форму (3), где происходит раздув и охлаждение изделия (4) (рис. 11).

Инжекция с раздувом. Расплав из сопла литьевой машины (1) поступает в форму, где формуется полимерная заготовка (2). Заготовка переносится в выдувную форму (3), раздувается в выдувное изделие (4) и охлаждается (рис. 12).

Формование из трубчатых заготовок. Трубчатую полимерную заготовку (1) помещают между нагревателями (2), переносят в выдувную форму (3), раздувают и охлаждают изделие (4) (рис. 13).

Формование из литьевых заготовок с двухосной ориентацией. Литьем под давлением изготавливают заготовку (1), помещают между нагревателями (2), ориентируют в продольном направлении подвижным ниппелем (3), раздувают и охлаждают изделие (4) (рис. 14).

Инжекционно-экструзионное формование. Литьем под давлением изготавливают горловину изделия (1), которую вводят в выдувную форму; экструдируют трубчатую заготовку (2), которую соединяют с горловиной. После раздува и охлаждения в выдувной форме (3) получают готовое изделие (4) (рис. 15).

|

|

|

Литьевое погружное формование с раздувом. В расплав термопласта из экструдера (1) погружают оправку (2), на поверхности которой образуется заготовка (3). Заготовка отделяется от расплава ножом (4) и переносится в форму (5), где раздувается и охлаждается (рис. 16).

Экструзионно-погружное формование с раздувом. В литьевую форму (1) впрыскивается расплав полимера и в него погружается оправка (2). Оправка с образовавшейся заготовкой (3) переносится в выдувную форму (4), раздувается в изделие и охлаждается (рис. 17).

Литье и экструзия с последующей сваркой. Горловину с резьбой (1) изготавливают литьем под давлением. Экструдируют корпус (2) в виде трубки. Горловину и корпус сваривают между электродами 3 в объемное изделие (4) (рис. 18).

Экструзионно-выдувная полимерная тара занимает ведущее место по объему производства и применению, хотя в экономическом отношении несколько уступает термоформованной и пленочной упаковке. Она широко используется в различных отраслях народного хозяйства: в пищевой промышленности - для упаковки растительного масла, безалкогольных напитков, ординарных вин; в парфюмерной - для упаковки кремов, лосьонов, шампуней; в химической - для упаковки химреактивов, товаров бытовой химии; в медицине - для упаковки медпрепаратов и др. К данному виду тары относятся полимерные банки, бутылки, канистры, фляги.

Рис. 11. Экструзия с раздувом

Рис. 12. Инжекция с раздувом

Рис. 13. Формование из трубчатых заготовок

Рис. 14. Формование из литьевых заготовок с двухосной ориентацией

Рис. 15. Инжекционно-экструзионное формование

Рис. 16. Литьевое погружное формование с раздувом

Рис. 17. Экструзионно-погружное формование с раздувом

Рис. 18. Литье и экструзия с последующей сваркой

Для изготовления экструзионно-выдувной тары используют гранулированные и порошкообразные термопласты: полиэтилен, поливинилхлорид, полипропилен, реже - полистирол. В отдельных случаях применяют поликарбонаты, акрилаты, полиформальдегид. Наибольшее распространение получил гранулированный полиэтилен, так как производство тары на его основе относительно просто и не требует специального оборудования. Крупногабаритная тара, объемом свыше 10 л, выпускается преимущественно из полиэтилена.

|

|

|

Изготовление тары на основе порошкообразного и гранулированного ПВХ, напротив, требует поддержания точного температурного режима, специального перерабатывающего оборудования и формующего инструмента, периодической чистки рабочих узлов.

Высокая текучесть расплавов полипропилена позволяет выпускать тару с минимальной толщиной стенки (до 100-200 мкм), а там, где необходима повышенная прочность тары, применяют поликарбонаты и полиформальдегид. Акрилаты обеспечивают производство высокопрозрачных бесцветных изделий.

Экструзионно-выдувную полимерную тару можно условно разделить по следующим основным признакам: по названию - флаконы, банки, тубы, канистры, бочки; по форме - круглая, коническая, квадратная, плоская, фигурная; по объему - малого объема (до 0, 5 л), среднего объема (от 0, 5 до 2, 0 л), большого объема (свыше 2, 0 л); по материалу тары - полиэтиленовая, поливинил-хлоридная, полистирольная, полипропиленовая, на основе сополимеров, акрилатов и др.; по цвету - белая, прозрачная, цветная; по диаметру горловины - узкогорлая (внутренний диаметр горловины до 0, 01 м), со средним диаметром горловины (от 0, 01 до 0, 03 м); широкогорлая (внутренний диаметр горловины свыше 0, 03 м); по конструкции горловины - с резьбовой наружной или внутренней частью, с гладкой наружной и внутренней частью, с фасонной наружной частью; по жесткости - жесткая, эластичная; по назначению - тара для упаковки жидких, порошкообразных сыпучих и пастообразных продуктов; по токсикологической оценке - для упаковки пищевых продуктов, фармацевтических препаратов и прочих изделий.

Технологический процесс производства экструзионно-выдувной тары состоит из нескольких основных операций: получение расплава и выдавливание трубчатой заготовки на экструзионном агрегате; формование изделий раздувом в пресс-форме, установленной на выдувном устройстве и охлаждение изделий; извлечение изделия из формы с помощью специального механического или пневматического сбрасывателя; окончательная отделка готовых изделий (удаление облоя) как в самой форме, так и после извлечения из нее.

С развитием экструзионно-выдувной техники, кроме описанного основного способа формования объемной тары, появились другие разновидности процесса: формование заготовки литьем под давлением в литьевой форме с последующим раздувом в выдувной форме на формующей машине (литье с раздувом); выдавливание трубчатой заготовки и отливка горловины изделия, соединение горловины с заготовкой и ее раздув; отливка половин, полого изделия в форме на литьевой машине и последующая их сварка.

|

|

|

Для изготовления полимерной тары экструзионно-выдувным способом применяются экструзионно-выдувные агрегаты различной конструкции. Экструзионно-выдувной агрегат в общем случае состоит из трех основных механизмов: экструдера, предназначенного для получения и выдачи расплава полимера; экструзионной головки - для формования и выдачи трубчатой заготовки - и выдувного устройства.

Основные характеристики экструзионно-выдувных агрегатов: максимальный объем изготовляемой тары - оборудование, позволяющее изготавливать тару объемом до 0, 5 л (легкий тип), до 20 л (средний тип), от 20 до 200 л и более (тяжелый тип); производительность: малопроизводительное - до 250 шт/ч (10-25 кг/ч), средней производительности - до 800-1200 шт/ч (35-55 кг/ч), высокопроизводительное - 3000 шт/ч (60-100 кг/ч) и более. Обе эти характеристики взаимосвязаны и учитываются в каждом конкретном случае, исходя из потребностей производства.

Наиболее универсальным является средний тип тароделательного оборудования средней производительности, который в основном используется для производства «Объемной тары широкого ассортимента непосредственно у потребителя».

При централизованном производстве тары на специализированных предприятиях или при изготовлении однотипной тары для пищевых продуктов на предприятиях с объемом производства до 100-150 млн. изделий в год предпочтение следует отдавать высокопроизводительному тароделательному оборудованию.

Там, где требуются широкое разнообразие ассортимента выпускаемой тары, оперативность при переходе от одних форм и объема к другим, а также при мелкосерийном производстве используют малопроизводительное тароделательное оборудование легкого и среднего типа. Экструзионно-выдувные агрегаты можно подразделить по следующим основным признакам:

1) по виду и характеру перерабатываемого материала - экструдеры для переработки только одного вида материала (например, полиэтилена); универсальные экструдеры (как правило, комплектуемые набором шнеков и головок), способные перерабатывать различные материалы; универсальные экструдеры со специальной конструкцией загрузочных устройств и рабочих узлов, способные работать на сыпучих и гранулированных материалах различной химической природы;

2) по типу привода экструдера - с механическим приводом со ступенчатой или с плавной регулировкой частоты вращения шнека; с электрическим приводом или с гидроприводом с плавной регулировкой;

3) по типу охлаждения шнека и цилиндра - с жидкостным, воздушным и комбинированным охлаждением;

4) по принципу подачи трубчатой заготовки - с периодической подачей заготовки (с копильником или аксиальным периодическим передвижением шнека); с непрерывной подачей заготовки;

5) по расположению шнека и формующей экструзионной головки - агрегаты с угловой головкой, горизонтальным расположением шнека и вертикальной подачей заготовки; агрегаты с прямоточной горизонтальной или вертикальной головкой, горизонтальным или вертикальным расположением шнека и горизонтальной или вертикальной подачей заготовки;

6) по наличию механизма регулирования толщины заготовки - с неподвижными формующими органами (без регулировки); с подвижным дорном или стаканом (ручная регулировка во время остановки агрегата); с подвижными частями формующего инструмента и механизмом программного регулирования толщины заготовки в процессе работы агрегата;

7) по количеству формуемых заготовок - одноручьевые и много-ручьевые;

8) по количеству рабочих позиций (выдувных форм) - однопози-ционные и многопозиционные;

9) по способу раздува заготовки - с нижним раздувом; с верхним раздувом; с раздувом с помощью внедряемой иглы (боковым или угловым);

10) по кинематике движения механизмов раздува - с возвратно-поступательным движением; с прерывистым (ротационные) или непрерывным (роторные) вращением;

11) по типу приводного устройства механизма раздува - с механическим, гидравлическим, пневматическим, комбинированным - гидропневматическим;

12) по типу охлаждения пресс-форм - с водяным магистральным охлаждением; с водяным охлаждением с применением автономной холодильной установки; с газоводяным или смешанным охлаждением в замкнутом цикле с автономной холодильной установкой;

13) по наличию вспомогательных устройств - для удаления облоя в форме или вне ее; для ориентированной выдачи готового изделия; для нанесения печати или этикетки в форме; для наполнения тары после раздува.

В отечественной практике для изготовления экструзионно-выдувной тары наибольшее распространение нашли агрегаты типа ЭВА, АВ, ВЭВП-40, «Бузулук», «Бекум», «Каутекс», «АСКО» и др.

Наиболее важные технологические параметры процесса изготовления экструзионно-выдувной тары: температура по зонам шнека и формующей головки - для полиэтилена низкой плотности она колеблется от 120 до 170 °С; для полиэтилена высокой плотности - от 130 до 190 °С; для жесткого ПВХ - винипласта - от 140 до 200 °С; для пластифицированного ПВХ - пластика - от 120 до 170 °С;

14) по частоте вращения шнека - может составлять от 1-2 (при наладочных режимах) до 200-250 об/мин; давление воздуха при раздуве (от 200 до 1000 кПа); время одного полного цикла формования может составлять от долей секунды до 30 мин в зависимости от объема, формы и толщины изделия;

15) по расходу и температуре охлаждаемого агента (расход может составлять от 0, 2 до 5 м3/ч при температуре от 5 до 20 °С).

Рис. 19. Схема поточной комплексной линии для упаковки в полимерную тару жидких продуктов:

1 - экструзионно-выдувной автомат; 2 - транспортер для приема готовой тары; 3 - устройство для сортировки тары; 4 - печатная машина; 5 - автомат ориентации тары в вертикальное положение; 6 - угловая станция; 7 - разливочный и укупоривающий автомат; 8 - устройство для открывания картонных коробок; 9 - автомат для упаковки тары в картонные коробки; 10 - машина для закрывания и обандероливания картонных коробок.

Современные экструзионно-выдувные агрегаты снабжены автоматической системой управления, которая регулирует работу формующего устройства без вмешательства оператора. Как правило, современный экструзионно-выдувной агрегат обслуживается одним оператором-наладчиком, который включает его, следит за режимом и производит предварительный контроль качества выпускаемых изделий. Особое внимание при этом обращается на полноту формования резьбовых горловин, охлаждение изделий, прочность сварных швов, отсутствие на изделиях царапин, вмятин, горелых и других посторонних включений. Не допускаются отверстия или трещины любых размеров, а также остатки облоя.

Изготовленная и прошедшая контроль ОТК экструзионно-вы-дувная тара может в дальнейшем поступать на промежуточное хранение перед последующими операциями печати, укупорки и наполнения, если эти операции производятся на месте ее изготовления. В таких случаях тару помещают в легкие металлические контейнеры большого объема (до 5 - 10 м3) или упаковывают небольшими партиями в полимерные мешки, которые) хранят на специальных площадках. Если тара отправляется потребителю, то ее обязательно помещают во вторичную транспортную тару (картонные и деревянные короба или ящики, специальные корзины, пленочные мешки и пакеты, поддоны с усадочной пленкой и др. ). Транспортная тара должна обеспечивать полную сохранность изделий в процессе их транспортировки, погрузки и разгрузки. Особое внимание уделяется обеспечению сохранности формы тары.

В СНГ превалирует децентрализованный способ изготовления зкструзионно-выдувной тары, когда одно промышленное предприятие изготовляет ее, заполняет продуктом и отправляет в торговую сеть. В последнее время наметилась тенденция к созданию на базе производства экструзионно-выдувной тары поточных механизированных линий, позволяющих выпускать полностью готовую к реализации товарную продукцию, упакованную в объемную тару (рис. 19).

Поточно-механизированные линии применяются для упаковки различных пищевых продуктов, товаров бытовой химии, парфюмерии и других изделий в пластмассовые бутылки или тубы. Например, фирма «Антон - Олерт» (Германия) комплектует такие линии на базе агрегатов «Каутекс» производительностью до 4500 бутылок объемом до 1 л или тубные линии максимальной производительностью до 5200 туб/ч объемом до 0, 15 л. Подобные поточные линии выпускают фирмы «Бекум» (Германия), «ОМСО» (Италия) и др. Одну такую линию обслуживают 5-10 операторов.

Еще одним прогрессивным направлением является создание автоматов, где совмещены процессы изготовления и заполнения экструзионно-выдувной тары. Успешно эксплуатируются автоматы подобного типа фирмы «Боттл-Пак» (Швейцария). На этих автоматах изготовляются полиэтиленовые флаконы объемом до 0, 5 л, которые одновременно заполняются жидким продуктом (например, жидкими моющими средствами) с последующей заваркой горловины флакона. Остается навинтить колпачок, наклеить этикетку с текстом и упаковать готовые флаконы в транспортную тару. Производительность такого автомата до 800 наполненных флаконов в час. Он имеет малые энергоемкость, металлоемкость, габариты и обслуживается одним оператором.

Следует отметить еще одну тенденцию в комплектовании поточных линий на базе так называемых модулей. Каждый модуль представляет собой экструзионно-выдувной автомат среднего типа (объем тары - до 1, 5 л) и средней производительности (600-800 шт/ч). Благодаря унификации узкой передней панели (рабочей части) из таких модулей могут собираться блоки различной производительности (до 12 тыс. изделий в час). При этом сохраняется централизованная подача полимерного сырья, прием готовых изделий и не увеличивается количество обслуживающего персонала. Преимущества модульных схем заключаются в том, что на одной линии можно производить тару различной конфигурации и объема. Выход из строя одного агрегата-модуля не приводит к остановке всей линии, экономно расходуется производственная площадь, сохраняется однотипность используемых агрегатов. Типичная модульная схема показана на рис. 20.

Во всех случаях процесс изготовления экструзионно-выдувной тары неизбежно связан с образованием отходов в виде облоя, дефектных изделий, заготовок и др. При этом доля таких отходов может составлять от 20 до 40 % от массы готового изделия. Большая часть этих отходов может быть подвергнута повторной переработке, что положительно сказывается на экономических показателях производства.

Дальнейшее совершенствование технологического процесса производства экструзионно-выдувной тары, снижение стоимости полимерного сырья, обеспечение полной безвредности позволят сделать тару еще более экономичной, расширят область ее применения.

Рис. 20. Схема линии для производства экструзионно-выдувной тары с использованием «модулей»:

1 - пневмозагрузчик; 2 - бункер для сырья; 3 - набор модулей; 4 - пресс-формы; 5 - шкаф управления модуля; 6 - транспортер для тары; 7 - транспортер для облоя и бракованных изделий; 8 - пневмотранспорт для готовой тары: 9 - дробилка; 10 — автомат по наполнению и укупорке готовой тары.

|

|

|