|

6.2. Материалы для изготовления литьевой и прессованной тары

|

|

|

|

6. 2. Материалы для изготовления литьевой и прессованной тары

Полимерные материалы для литьевой и прессованной тары обычно выбирают с учетом следующих требований: доступности и недефицитности, легкой перерабатываемости на существующем литьевом и прессовом оборудовании, соответствующей механической прочности и стойкости к воздействию товара.

Для производства литьевой тары преимущественно используют полиэтилен высокой и низкой плотности, полипропилен, ударопрочный полистирол, АБС-пластики, ударопрочные и влагохимстойкие фенопласты, аминопласты, волокниты, стекловолокниты, слоистые пресс-материалы.

Важнейшими технологическими свойствами полимерных материалов, влияющими на особенности и качество изготавливаемой литьевой и прессованной тары, являются: температурная область переработки, особенности перехода в вязко-текучее состояние, вязкостные свойства расплава, термостойкость, теплоемкость и теплопроводность материала при температурах переработки, особенности течения и затвердевания материала. Все перечисленные свойства сказываются при переработке как термопластов, так и реактопластов.

6. 3. Укупорочные средства из полимерных материалов

Широкое распространение в упаковочной технике нашли детали из полимерных материалов, изготавливаемые методами литья под давлением и прессования. При помощи этих деталей производится укупоривание стеклянной, полимерной и металлической тары. К укупорочным средствам относятся крышки, пробки, бушоны, колпачки и другие элементы тары. Литьем под давлением и прессованием изготавливаются также отдельные детали укупорки тары, обеспечивающие плотность и герметичность - прокладки, вставки, манжеты, уплотнительные и стопорные кольца.

|

|

|

Основным назначением укупорочных средств является обеспечение сохранности и целостности упакованной продукции независимо от изменения внешних условий. Кроме того, укупорочные средства должны быть недорогими; обеспечивать удобное открывание, а при необходимости и повторное закрывание тары; отличаться простотой и технологичностью при изготовлении; обеспечивать возможность использования для укупоривания на автоматическом оборудовании. Особенностями укупорочных средств, изготавливаемых в последнее время, является то, что кроме обеспечения сохранности упакованной продукции, они могут выполнять роль функциональных приспособлений.

Укупорочные средства можно условно классифицировать: по назначению; по кратности использования; по способу закрепления на таре и открывания; по методу уплотнения и применяемым уплотняющим элементам; по создаваемой герметичности; по выполняемым дополнительным функциям.

Все укупорочные средства разделяются на два основных типа: обычные и фирменные. Многократное открывание и закрывание тары, снабженной обычными укупорочными средствами, не связано с их заметными необратимыми изменениями. В таре с фирменной укупоркой вскрытие и первое употребление продукции может последовать лишь после разрушения или необратимого изменения упаковки. Такая укупорка надежно защищает тару от случайного или преднамеренного вскрытия и рассчитана на однократное использование.

По конструктивным признакам укупорку разделяют также на крышки и пробки. Крышки закрепляются и закрывают наполнительное отверстие по наружному периметру; пробки вдавливаются или ввинчиваются внутрь горловины тары. Разновидностями крышек являются бушоны, навинчиваемые на тубы, и колпачки, применяемые для укупоривания флаконов и бутылок.

|

|

|

У литьевых и прессованных укупорочных средств можно выделить элементы, предназначенные для закрепления на таре; элементы, обеспечивающие герметичность, и элементы, выполняющие дополнительные функции, не связанные с укупориванием тары. Герметизирующие и уплотняющие элементы могут выполняться непосредственно на таре и укупорочных средствах или в виде отдельных деталей, например прокладок. Для обеспечения требуемой герметичности и плотности материал прокладки должен быть упругим и эластичным, не должен прилипать к материалу тары. По жесткости и твердости материал уплотняющего элемента выбирается чаще всего противоположным материалу тары: жесткой таре соответствует мягкий уплотняющий элемент и наоборот. Литьем под давлением и прессованием изготавливается ряд независимых уплотняющих элементов (прокладок, колец, вставок) из упругих термопластов (полиэтилена, полипропилена, поливинилхлорида), из пенопластов и др. Пластмассовые укупорочные средства могут быть также снабжены прокладками, изготовленными с использованием других материалов: прессованной бумаги, резины, войлока, пробки, комбинированных материалов на основе бумаги, металлической фольги. Широко используются при изготовлении прокладок пластизоли и органозоли.

По конструкции наиболее распространенными являются уплотнительные элементы в виде колец, конусов, дисков, сфер, губок, пластин, внешних и внутренних стаканов (рис. . 46). Выбор той или иной конструкции определяется требуемой плотностью и герметичностью тары, которая зависит от состояния и свойств упакованной продукции, условий транспортирования и хранения (температуры, давления, климатических факторов), условий упаковывания и наполнения. Закрепление укупорочного средства на таре и достижение необходимой герметичности и плотности (рис. . 47) осуществляется с помощью: одно- и многозаходных резьб (рис. . 47, а), эластичных элементов типа выступ—впадина, растягивающихся при укупоривании (рис. . 47, б); байонетных соединений (рис. 47, в); гладких или выступающих эластичных элементов, надеваемых с натягом (рис. 47, г); сварки или склеивания (рис. 8. 47, д). Часто используются комбинации всех перечисленных методов.

|

|

|

Рис. 46. Уплотнительные элементы укупорочных средств:

а - пластмассовый колпачок, снабженный уплотнительным кольцом (1 - колпачок; 2 - уплотнительное кольцо; 3 - горловина тары); б - колпачок с уплотнительным конусом (1 - корпус колпачка; 2 - конус; 3 - горловина тары); в - колпачок, снабженный уплотнительным диском (1 - колпачок; 2 - уплотнительный диск-прокладка; 3 - горловина тары); г - бушон с уплотнительной сферой (1 - горловина тубы; 2 - сфера; 3 - корпус бушона); д - колпачок с уплотнительными губками (1 - горловина бутылки; 2 - губки; 3 - корпус колпачка); е - крышка с уплотнением пластинками (1 - крышка; 2 - прокладка с пластинками; 3 - горловина банки); ж - уплотнение внешним стаканом (1 - пробка с уплотняющим внешним стаканом; 2 - горловина бутылки); з - уплотнение внутренним стаканом (1 - пробка с уплотняющим внутренним стаканом, снабженным пластинками-выступами; 2 - горловина бутылки).

Рис. 47. Различные способы закрепления укупорочных средств на таре:

а - с использованием резьбы; б - с помощью эластичных элементов типа выступ - впадина; в - с помощью байонетного затвора (1 - крышка; 2 - байонетный затвор; 3 - упругая прокладка; 4 - горловина тары); г - с использованием эластичных элементов, надеваемых с натягом (1 - горловина тары; 2 - пробка); д - с помощью клея или сварки (1 - горловина тары; 2 - крышка; 3 - мембрана; 4 - прокладка)

Резьбовые соединения применяются при закреплении на горловине тары обычных укупорочных средств, рассчитанных на многократное открывание и закрывание. Резьба позволяет создать необходимое для обеспечения герметичности тары усилие прижима уплотняющего элемента к срезу горловины. Профили резьбы, используемой для укупоривания тары, могут быть разнообразными (рис. 48). Наиболее распространена резьба с полукруглым профилем (рис. 48, а), что объясняется простотой изготовления укупорочных средств из эластичных полимеров (полиэтилена, полипропилена и др. ) с такой резьбой литьем под давлением на термопластавтоматах. Крышки, имеющие резьбу с полукруглым профилем, широко используются также при укупоривании стеклянной и металлической тары.

|

|

|

Рис. 48. Типы резьбы, используемые при укупоривании полимерной тары:

а - резьба с полукруглым профилем; б - упорная резьба; в - прямоугольная резьба; г - резьба с треугольным профилем; д - трапецеидальная резьба; е, ж - резьба со специальным профилем.

Упорная резьба (рис. 48, б) обладает наилучшими эксплуатационными свойствами: обеспечивает значительное усилие прижима прокладки, наилучшую герметичность и легкость укупоривания. Однако при изготовлении этого вида резьбы литьем и прессованием необходимы специальные, более сложные формы и технологическая оснастка. Резьба с профилем в виде равнобочной трапеции (рис. 48, д) применяется при укупоривании тары в том случае, когда существует вероятность осевой нагрузки на укупорочное средство в обоих направлениях. Из-за сложности изготовления крайне редко используется резьба с прямоугольным профилем (рис. 48, в). Метрическая резьба с треугольным профилем (рис. 48, г) применяется в основном для тары небольших габаритов (например, туб) при диаметре резьбы до 20 мм. Это вызвано тем, что даже небольшие отклонения от номинальных размеров резьбы могут привести к сминанию треугольного профиля резьбы при закручивании резьбовой крышки или пробки.

При укупоривании тары могут использоваться и более сложные профили резьбы. Например, разработаны укупорочные средства с полукруглым профилем резьбы из жесткой пластмассы, используемым в сочетании со специальным упорным профилем горловины тары, выполненной из эластичной пластмассы. При завинчивании до упора происходит деформация горловины тары, что предотвращает отвинчивание укупорочного средства (рис. 48, е). В другом варианте резьба специального упорного профиля выполняется на крышке из эластичной пластмассы, а полукруглой резьбой снабжается тара из жесткого материала (рис. 48, ж).

Для укупоривания полимерной тары в основном применяют однозаходную резьбу, так как в случае использования многозаходной резьбы возникают усилия, сжимающие и деформирующие горловину тары, что может привести к потере герметичности. Кроме того, усложняется изготовление форм для производства укупорочных средств. Многозаходная резьба применяются только при необходимости быстрого открывания и закрывания тары.

Байонетные соединения (см. рис. 47, в) укупорочных средств с горловиной тары обеспечивают быстрое закрывание и открывание тары посредством осевого перемещения и поворота. Наиболее распространены для тары байонеты с обратным осевым пазом, препятствующим самопроизвольному открыванию тары. Такие затворы способны выдерживать большие усилия, возникающие, например, при избыточном давлении в укупоренной таре. Байонетные соединения, как и многозаходные резьбы, применяются в специальной укупорке, защищенной от случайного вскрытия.

|

|

|

Упорные элементы типа выступ - впадина или выступ - выступ (см. рис. 47, б) из эластичных пластмасс, способные при укупоривании тары растягиваться и защелкиваться на горловине, широко применяются при упаковывании гранулированных, порошкообразных и пастообразных продуктов. Такие элементы выполняются на горловинах и укупорочных средствах в виде заплечиков (выступов) и углублений (впадин). Достоинства защелкивающихся укупорочных средств заключаются в быстром закрывании тары и простоте конструкции. К недостаткам относится трудность их открывания и малая герметичность, свойственная в большинстве случаев описываемым соединениям. Выбор профиля заплечика зависит от условий эксплуатации. Наибольшие осевые нагрузки способны воспринимать заплечики с профилем в форме прямоугольной трапеции (рис. 49, в). Однако крышки, снабженные такими заплечиками, трудно открывать, а оснастка для литья и прессования укупорочных средств очень сложна. Более простыми в изготовлении и удобными при открывании являются укупорочные средства с полукруглыми заплечиками и с заплечиками в форме равнобедренной трапеции (рис. 49, а, б).

Закрепление укупорочного средства на горловине с помощью натяга на гладкие поверхности реализуется при использовании различных пробок, вставок и крышек, которые могут быть гладкими или выполняться с уплотнительными кольцевыми выступами и впадинами.

Рис. 49. Конструкции эластичных упорных элементов, применяемых для укупоривания пластмассовой тары:

а - с заплечиками полукруглой формы; б - с заплечиками трапецеидальной формы; в - с упорными заплечиками

Сварные соединения широко используются при укупоривании выдувной и термоформованной тары, а также полимерных туб. Сварке подвергаются горловины и носики бутылок, юбки туб, прокладки, укупорочные средства, предохранительные мембраны и крышки.

Клеевые соединения применяются в основном при закреплении на горловинах тары предохранительных мембран и прокладок. Для этой цели используются металлическая фольга и полимерные пленки с термопластичными покрытиями.

Пробки и крышки изготавливают как из термопластичных, так и из термореактивных пластмасс. Выбор материала зависит от свойств содержимого упаковки, конструкции укупорки и тары. Из реактопластов получают жесткие и твердые, химически стойкие укупорочные средства с высокой точностью и стабильностью размеров, используемые для тары под медикаменты и химикаты. В качестве термопластичных материалов чаще всего применяют полиэтилен, полистирол и полипропилен. При особо жестких эксплуатационных требованиях используют композиции поливинилхлорида, сополимеры стирола с акрилонитрилом, акрилонитрил-бутадиенстирольные сополимеры. Основной способ изготовления укупорочных средств из термопластов - литье под давлением, а пробок и крышек из реактопластов - литьевое прессование. Пластмассовые пробки и крышки могут выполняться с надписями и обозначениями, окрашиваться в различные цвета или иметь декоративные покрытия, получаемые металлизацией.

Рис. 50. Характеристика некоторых типов горловин и профилей резьбы укупорочных средств

Особое внимание при разработке пластмассовых укупорочных средств уделяется стандартизации как самих укупорочных средств, так и соответствующих им горловин полимерной тары. Использование стандартных укупорочных средств и горловин упрощает и удешевляет изготовление технологической оснастки, обеспечивает плотность, герметичность и надежность укупоривания тары, облегчает операции ее изготовления и наполнения. Нормативно-техническая документация на укупорочные средства и горловины, разработанная к настоящему времени, распространяется на тару целевого назначения, при укупоривании которой в основном используются резьбовые соединения. Такие нормали и стандарты, как правило, устанавливают конструкцию, основные размеры и требуемую точность выполнения горловин тары, пробок и крышек. Для резьбовых горловин и укупорочных средств используются единые, чаще всего полукруглые, трапецеидальные или упорные, профили резьб с определенными диаметрами и шагами.

Величина допусков, назначаемых на ответственные размеры, лимитируется достижимой точностью резьбы и других элементов горловин и укупорочных средств, получаемых литьем под давлением, прессованием и выдуванием. Достижимая точность зависит от размеров формуемых элементов, их расположения по отношению к разъему форм и усадки пластмассы. Нормы достижимой точности пластмассовых изделий в зависимости от колебания усадки приведены в ГОСТ 11710-66 «Допуски и посадки деталей из пластмасс». Условия обеспечения необходимой точности и взаимозаменяемости метрической резьбы, применяемой при укупоривании туб и тары небольших размеров, устанавливаются ГОСТ 11709-71 «Резьба метрическая для диаметров от 1 до 180 мм на деталях из пластмасс. Профиль, основные размеры и допуски». В этом стандарте приведены номограммы и таблицы для определения достижимой степени точности метрических резьбовых соединений в зависимости от колебания усадки материала, числа витков по длине свинчивания, диаметра и шага резьбы. Ориентируясь на полученную величину достижимой точности пластмассового изделия, а также исходя из эксплуатационных требований, конструктивных технологических и экономических факторов, назначают те или иные допуски на размеры. По выбранной точности размеров изделия определяется необходимая точность формующих элементов технологической оснастки, подбирается материал, метод и режим переработки, технологическое оборудование.

В качестве примера такого стандарта можно привести ОСТ 6-15-607-77 «Горловины резьбовые потребительской полимерной тары для товаров бытовой химии и профили резьбы укупорочных средств. Типы и основные размеры». Стандарт регламентирует размеры и допуски на размеры горловин и профилей резьбы укупорочных средств. Несколько типов резьбовых горловин и профилей резьбы этого стандарта, используемых для пластмассовых бутылок, приведены на рис. 50. Для обеспечения приведенных допусков колебания усадки материала, определяемые по ГОСТ 18616-73, должны быть в пределах 1 %; точность формующих элементов литьевых форм рекомендуется выполнять по 2 классу точности, выдувных форм - по 3 классу точности.

Несмотря на ряд разработанных стандартов такого рода, из-за разнообразного назначения и типов выпускаемой полимерной тары и применяемого технологического оборудования до сих пор отсутствуют единые стандарты, которые бы устанавливали конструкции горловин и укупорочных средств для всех видов полимерной тары. Переход к таким стандартам представляется выгодным, так как при этом можно использовать однотипные формы, упаковочные материалы, оснастку, технологическое оборудование и изготавливать, наполнять и укупоривать тару разнообразных форм и размеров, снабженную одинаковыми горловинами.

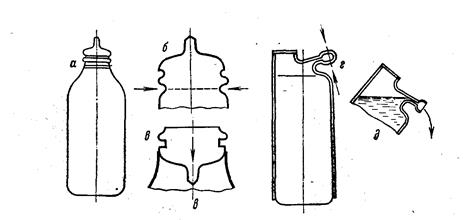

Рис. 51. Функциональные элементы выдувной и термоформованной тары:

а - выдувная бутылка с заваренной горловиной; б - отрезаемая горловина бутылки; в - использование отрезанной горловины в качестве пробки; г, д - термоформованная тара с отрезаемым сливным носиком

|

|

|