|

Проектирование механосборочных цехов

|

|

|

|

Проектирование механосборочных цехов

ЛЕКЦИЯ № 5

Тема: Расчет и проектирование механосборочного цеха

Рассматриваемые вопросы:

1. Определение трудоемкости по технологическому процессу, по методу сравнения, по технико-экономическим показателям, по данным действующих цехов.

1. Определение трудоемкости по технологическому процессу, по методу сравнения, по технико-экономическим показателям, по данным действующих цехов.

В зависимости от этапа проектирования, типа и формы организации производства, вида производственной программы и других факторов трудоёмкость (станкоёмкость) изготовления детали или сборки изделия можно определить различными способами.

Определение трудоёмкости по технологическому процессу путём нормирования затрат времени на выполнение отдельной операции осуществляют, в основном, при малономенклатурном крупносерийном и массовом производстве и расчёте цеха или МП по точной программе.

Норму времени на i-ю операцию определяют по следующим зависимостям:

для крупносерийного и массового производства

для единичного, мелко- и среднесерийного производства

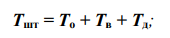

где Т шт и Т шт. к – соответственно штучное и штучно-калькуляционное время, мин;

Тд, Тв, То, – основное, вспомогательное и дополнительное время, мин;

Тпз – подготовительно-заключительное время, мин;

Nо – число заготовок одного наименования в партии, шт.;

n – число технологических операций.

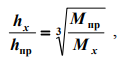

Для определения трудоёмкости обработки одной заготовки, когда известны трудоёмкость обработки другой геометрически подобной заготовки из одинакового материала, а также массы двух сравниваемых заготовок, пользуются следующим равенством:

|

|

|

где Тх, Тпр, Мх и Мпр – соответственно трудоёмкость, мин, и масса, кг, приводимого изделия и изделия-представителя.

Когда необходимо вести сопоставления не по общей трудоёмкости (станкоёмкости) изделия, а по удельной трудоёмкости (станкоёмкости) 1 т массы изделия, используют другое выражение:

где hx – искомая трудоёмкость (станкоёмкость) 1 т заготовок деталей, ч;

hпр – трудоёмкость (станкоёмкость) обработки 1т заготовок деталей изделия-представителя, чел. ч. (ст. ч).

Для более точного сопоставления при определении трудоёмкости (станкоёмкости) пользуются общим коэффициентом приведения с учётом коэффициентов на массе (К1), серийности (К2) и сложности (К3):

В практике проектирования указанные зависимости используют для сравнения трудоёмкости не только отдельных деталей, но и сборочных единиц.

Определение трудоёмкости методом сравнения находит применение, в основном, при проектировании цеха по приведенной программе.

При укрупнённом проектировании цехов по условной программе трудоёмкость (станкоёмкость) определяют по заданным технико-экономическим показателям.

Наиболее часто заданием на проектирование цеха по условной программе предусматривается годовой объём выпуска изделий производства по суммарной массе или стоимости.

Когда выпуск изделий производства задан по массе, используют среднеотраслевые нормы станкоёмкости изготовления 1 т аналогичных деталей или трудоёмкости сборки близких по сложности изделий.

В этом случае годовая станкоёмкость деталей, подлежащих выпуску,

где Тмi станкоёмкость изготовления 1 т деталей, ст. ч;

Мi – годовой выпуск деталей;

i - конструктивно-технологической группы, т;

р - число конструктивно-технологических групп деталей.

Аналогично определяют трудоёмкость сборки изделий.

Когда выпуск изделий задан по стоимости, годовая станкоёмкость деталей, подлежащих выпуску,

|

|

|

где D – стоимость годового выпуска деталей, руб.;

Кс – коэффициент, учитывающий долю стоимости 1 ст. ч в общей стоимости деталей, подлежащих изготовлению в проектируемом цехе;

Cч – средняя тарифная часовая ставка станочников цеха (в соответствии с планируемым средним разрядом рабочих-станочников), руб. /ч.

Аналогично определяют трудоёмкость сборки изделий.

При разработке проектов новых МП и цехов единичного и мелкосерийного производства, а также при реконструкции или расширении действующего производства и при укрупнённых расчётах станкоёмкость можно определить по данным действующих цехов и предприятий, выпускающих ту же или аналогичную продукцию.

В основу расчёта принимают фактическую (достигнутую) трудоёмкость Тф аналогичных или данных изделий с учётом коэффициента ужесточения за счёт принятой более прогрессивной технологии:

где Тн – действующая на предприятии норма трудоёмкости, чел. ч;

В – средний уровень выполнения норм, %.

Фактическая станкоёмкость

где Кмо – средний коэффициент многостаночного обслуживания.

Фактическая (достигнутая) станкоёмкость предприятия для целей проектирования должна быть дополнительно ужесточена путём умножения на коэффициент ужесточения Ку:

Для определения коэффициента ужесточения разрабатывают новые технологические процессы изготовления нескольких деталей-представителей и определяют проектную станкоёмкость обработки техническим нормированием расчётно-аналитическим методом. Полученные данные сопоставляют с заводскими нормами на однотипные детали. Сопоставление ведут по видам ра24 26 бот, т. е. отдельно для токарных, сверлильных, фрезерных и других работ, и, таким образом, определяют соответствующие коэффициенты ужесточения. Принятые Ку распространяют на остальные детали и изделия.

Коэффициент ужесточения можно определить также по формуле

где Т пр пр, Т нпр – соответственно трудоёмкость изготовления детали-представителя проектная и нормируемая (по данным предприятия);

Кпн – планируемый коэффициент перевыполнения норм.

Величина Ку характеризует степень совершенствования разработанных технологических процессов в сравнении с процессами, действующими на базовом предприятии. Значения Ку не должны быть больше 0, 85, в противном случае новые технологические процессы следует переработать

|

|

|

Вопросы для контроля:

1. Какими методами можно определить трудоемкость?

2. На чем основано определение трудоёмкости по технологическому процессу?

3. В чем различие в определение трудоемкости по технологическому процессу для крупносерийного и массового производства и для единичного, мелко- и среднесерийного производства?

4. На чем основано определение трудоёмкости методом сравнения?

5. Как производится определение трудоемкости по заданным технико-экономическим показателям?

6. Как производится определение трудоемкости по данным действующих цехов?

|

|

|