|

Проектирование механосборочных цехов

|

|

|

|

Проектирование механосборочных цехов

ЛЕКЦИЯ № 7

Тема: Расчет и проектирование механосборочного цеха

Рассматриваемые вопросы:

1. Состав работающих механосборочного цеха.

2. Расчет численности основных производственных рабочих.

3. Расчет численности вспомогательных рабочих, инженерно-технических работников, служащих и младшего обслуживающего персонала.

1. Состав работающих механосборочного цеха.

Состав и численность работающих в цехах и на МП механосборочного профиля определяется характером производственного процесса и степенью его автоматизации, уровнем специализации вспомогательных служб и другими факторами.

В общем случае в состав работающих в МП и цехах механосборочного профиля входят: производственные (основные) рабочие, вспомогательные (подсобные) рабочие, инженерно-технические работники, служащие (счётно-конторский персонал), младший обслуживающий персонал.

К производственным рабочим механических и сборочных цехов или МП относят станочников и наладчиков оборудования, слесарей для выполнения ручных и механизированных операций механической обработки и сборки, мойщиков деталей и других рабочих, занятых непосредственно выполнением операций технологического процесса обработки заготовок и сборки машин, предусмотренных заданием на проектирование и специализацией подразделений механосборочного производства.

К вспомогательным рабочим относят транспортных и складских рабочих цеха или МП, рабочих вспомогательных служб, операторов механизмов по уборке стружки и производственных помещений, рабочих-контролёров и др.

К категории инженерно-технических работников (ИТР) относят руководителей цеха или МП (начальника цеха – директора МП, его заместителей, начальников участков, отделений, мастеров), а также инженеров-технологов, техников, экономистов, нормировщиков, диспетчеров, механиков, энергетиков и др.

|

|

|

К служащим относят работников бухгалтерии (цеховой или предприятия), осуществляющих расчёты, относящиеся к данному цеху или МП.

К младшему обслуживающему персоналу (МОП) относят операторов уборочных машин (уборщиков) административно-конторских и санитарно-бытовых помещений, работников цеховых и заводских хранилищ (архивов) технической документации и др.

Всё более широкое применение в цехах и МП автоматизированного оборудования приводит к уменьшению удельного веса производственных рабочих. Одновременно возрастает доля высококвалифицированных (в том числе с инженерным и среднетехническим образованием) вспомогательных рабочих, занятых обслуживанием сложного технологического оборудования.

Расчёт числа работающих в зависимости от вида производственной программы и степени детализации проектных решений ведут различными методами.

2. Расчет численности основных производственных рабочих.

При расчёте цехов, участков и МП механосборочного производства по точной программе численность рабочих-станочников поточных линий определяют для каждой операции в отдельности по количеству станков и коэффициенту многостаночного обслуживания:

где mc – число смен работы;

Кs – коэффициент, учитывающий среднее число рабочих-станочников, находящихся в отпусках, не работающих вследствие временной нетрудоспособности и др.; Кs = (0, 12…0, 20).

Величину коэффициента многостаночного обслуживания можно определить расчётным и графическим методами.

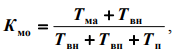

При определении Кмо расчётным методом для каждой операции, насчитывающей С станков,

где Тма – машинное автоматизированное время;

|

|

|

Твн – вспомогательное, не перекрываемое машинным, время;

Твп – вспомогательное, перекрываемое машинным, время;

Тп – время на переход от одного станка к другому.

Если величина Кмо получается больше единицы и дробной, то дробь отбрасывают. При Кмо > С предусматривается совмещение профессий и обслуживание одним станочником нескольких операций.

Более точно величину Кмо можно определить путем построения графиков (циклограмм), на которых для каждого станка откладывают по горизонтали составляющие штучного времени Тма, Твн, Твп, Тп. Путем совмещения времен Тма, Твн и Тп можно получить несколько вариантов обслуживания станков каждой операции и выбрать из них лучший. При определении коэффициента многостаночного обслуживания графическим методом проектант одновременно выдает станочнику рекомендации по рациональной организации труда на рабочих местах.

При построении циклограмм для каждого станка из группы, обслуживаемой одним рабочим-станочником, в выбранном масштабе составляется график выполнения технологической операции во времени. В тех случаях, когда станочник обслуживает одинаковые станки для выполнения одной технологической операции (станки-дублёры), построение циклограммы не вызывает затруднений (рис. 1).

Если станочник обслуживает несколько станков, выполняющих разные технологические операции, построение циклограммы начинают со станка с наибольшим машинным автоматизированным временем. Как видно из циклограммы (рис. 2, а), в начале цикла два станка будут простаивать в течение времени Тс, затем простои будут сведены к минимуму и, практически, не вызовут уменьшения общего коэффициента загрузки оборудования.

Рис. 1 – Циклограмма многостаночного обслуживания

При многостаночном обслуживании могут объединяться станки с большим различием машинного автоматизированного времени. В этом случае станочник, обслуживающий станки с меньшим значением Тма (по сравнению с тактом), для повышения коэффициента многостаночного обслуживания догружается обслуживанием дополнительного оборудования с иным циклом работы (рис. 2, б).

Рис. 2 – Циклограмма многостаночного обслуживания станков, выполняющих разные операции обработки: а - при небольшом различии машинного автоматизированного времени Тма нескольких станков-дублёров, занятых выполнением одной операции; б - при значительном различии машинного автоматизированного времени нескольких станков, занятых выполнением разных операций: Тц1, Тц2, Тц3 - соответственно, время цикла 1, 2 и 3 станка; Тс1, Тс2, Тс3 - время простоя, соответственно, 1, 2 и 3 станка

|

|

|

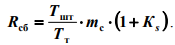

Расчёт численности рабочих-сборщиков поточных линий Rсб осуществляется для каждой операции в отдельности:

Общую численность основных рабочих механосборочного цеха, участка или МП рассчитывают путём суммирования расчётного числа станочников и слесарей для каждой операции в отдельности. При небольшом объёме слесарной механической обработки в цехе, на участке или МП число рабочих-слесарей определяют по годовой трудоёмкости слесарных работ Тслг:

где Fдр - действительный годовой фонд работы рабочих, ч (принимается по нормативам).

Если данных о годовой трудоёмкости слесарных работ цеха, участка или МП нет, то число разметчиков и слесарей межоперационной сборки принимают в процентах от количества рабочих-станочников основного производства. Для массового и крупносерийного производства – 1…3 %, для среднесерийного – 5 %, для мелкосерийного и единичного – до 10 %.

В условиях крупносерийного и массового производства для обслуживания механизированных и автоматических поточных линий в составе основных рабочих предусматривают наладчиков, число которых определяют по нормам обслуживания, установленным для оборудования каждого типа. Так, например, в зависимости от точности и сложности обработки, один наладчик может обслужить: токарных станков – 11 - 18; агрегатно-сверлильных – 5 - 12; универсально-шлифовальных – 8 - 16; токарных с ЧПУ – 4 - 10; сверлильных и фрезерных с ЧПУ – 8 - 16; многоцелевых станков и роботизированных технологических комплексов – 3 - 6; сборочных полуавтоматов и автоматов – 5 - 8; сборочных гибких переналаживаемых модулей (ГПМ) – 4 - 6. При определении числа наладчиков специальных автоматических и механизированных поточных линий можно использовать данные табл. 1. Число операторов автоматической линии определяют по данным табл. 2.

|

|

|

Таблица 1 – Нормы численности наладчиков автоматических и механизированных поточных линий в расчёте на одну смену

Таблица 2 – Нормы численности операторов автоматических линий при работе в одну смену

При расчёте участка, цеха и МП по приведённой программе (в основном – расчёты цехов и МП среднесерийного и мелкосерийного производства, а также укрупненные расчёты участков, цехов и МП крупносерийного производства) число рабочих-станочников определяют по годовой станкоёмкости:

Среднее значение Кмо определяют статистическим путем (по нормативно-технической документации или с использованием данных табл. 3).

Таблица 3 – Средние значения коэффициента многостаночного обслуживания для отдельных групп станков в МП и цехах механосборочного производства

Аналогичным путем определяют численность слесарей-сборщиков:

где Тсбг - годовая трудоемкость сборочных работ, чел. ч.

При расчёте механизированных и комплексно-механизированных участков, цехов и МП единичного, мелко- и среднесерийного производства, а также при расчёте участков из обрабатывающих центров в производствах всех типов учитывают, что рабочие-станочники имеют высокую квалификацию и сами выполняют наладку. Поэтому дополнительного штата наладчиков в этом случае, как правило, не предусматривают.

В автоматизированном производстве к числу производственных рабочих относят наладчиков-операторов гибких производственных систем (ГПС). Их численность определяют в зависимости от числа ГПМ в их составе. Один оператор-наладчик обслуживает следующее число ГПМ: токарных – 3 - 4; карусельных – 2; сверлильно-фрезерно-расточных – 2 - 3; шлифовальных – 2 - 3; зубообрабатывающих – 3 - 4; ГПМ для электрофизической и электрохимической обработки – 3 - 4; сборочных – 2 - 3. Меньшие значения принимают при включении в ГПС до пяти модулей.

Количество наладчиков-операторов Rно, входящих в штат гибкого автоматизированного участка,

где Сгпм – количество ГПМ на участке;

Кнз – допустимый коэффициент нормативной занятости, устанавливаемый в соответствии с рекомендациями НИИ труда в пределах 0, 75 - 0, 9.

При расчёте участка, цеха или МП по условной программе количество рабочих-станочников Rст можно определить по числу станков или по годовой станкоёмкости:

Число рабочих-сборщиков Rсб определяют по годовой трудоёмкости слесарно-сборочных работ:

|

|

|