|

Проектирование привода главного движения станка

|

|

|

|

Приводы металлорежущих станков предназначены для осуществления рабочих, вспомогательных и установочных перемещений инструментов и заготовки. Их делят на приводы главного движения — скорости резания и приводы подач — координатных перемещений и вспомогательных перемещений. К каждому виду привода, с учетом служебного назначения станка, предъявляют свои специфические требования по передаче силы, обеспечению постоянства скорости, ее изменения и настройки, точности перемещения и погрешности позиционирования узла, быстродействию, надежности, стоимости, габаритным размерам.

В связи с развитием числового управления станками каждое движение чаще всего осуществляется от своего отдельного источника — электрического или гидравлического двигателей различных типов, обладающих своими особенностями, определяющими области рационального применения.

При разработке приводов станков следует учитывать, что имеющиеся системы электро- и гидроприводов позволяют решить многие задачи, связанные с регулированием и изменением скорости и направления движения, которые раньше решали лишь с помощью механических устройств. В итоге существенно упрощается механическая часть привода, укорачиваются кинематические цепи, что способствует повышению жесткости привода и точности перемещения, упрощается автоматическое дистанционное управление приводом, расширяются возможности унификации приводов и выполнения их в виде отдельных агрегатов (модулей). Общий вид токарного станка с унифицированными приводами представлен на рис. 12.1. Существует тенденция применения в станках модульного комплектного электрооборудования для осуществления всех движений, что существенно упрощает автоматизацию станков, их стыковку с системами числового управления.

|

|

|

Важнейшими исходными данными для проектирования привода главного движения являются диапазон регулирования частоты вращения Rn и мощность Р, передаваемая приводом. Эти технические характеристики зависят от служебного назначения станка, их определяют на основе анализа технологических процессов обработки множества деталей и соответствующей номенклатуры режущего инструмента, оговоренных техническим заданием на проектирование.

При этом

(12/1)

(12/1)

Рис. 12.1 Унифицированные приводы токарного станка:

1- главный привод; 2— привод продольной подачи; 3 - привод поперечной подачи; 4 - привод поворотного резцедержателя

Для приводов с главным вращательным движением nmax и nmin – максимальная и минимальная частоты вращения шпинделя, определяемые по предельным (максимальным и минимальным) для всех операций скоростям резания vmax и vmin и предельным для них же размерам обработки Dmax и Dmin:

. (12.2)

. (12.2)

При назначении диапазона регулирования и мощности привода необходимо учитывать, что увеличение их значений усложняет и Рис. 12.1. Унифицированные приводы то удорожает привод, а занижение приводит к уменьшению производительности из-за невозможности применения экономически выгодных режимов обработки для всей требующейся совокупности операций.

Выбор Rn и Р целесообразно проводить на основе производственных статистических данных по использованию станков соответствующего типа и размера на различных скоростях резания и при различных мощностях. При этом должна быть учтена возможность обработки деталей с предельными размерами, а следовательно, и с предельными характеристиками на соседних по размерам станках в ряду станков данного типа. В качестве примера на рис. 12 2 приведены графики распределения мощности и частот вращения шпинделя для станков определенного размера. Наличие подобных графиков позволяет провести оптимизацию величин Rn и Р по критерию минимума приведенных затрат.

|

|

|

Так как технологическая производительность пропорциональна скорости резания, и, следовательно, частоте вращения, то относительная потеря производительности при ограничении частоты вращения некоторой величиной nmax будет пропорциональна площади, ограниченной кривой распределения (на рис. 12.2, б заштрихована). При увеличении Rn, т. е. увеличении nmax, относительная потеря производительности уменьшается, а следовательно, эффективность станка увеличивается, приведенные затраты на обработку снижаются. Однако это снижение возможно лишь до определенных пределов, так как при возрастании Rn неизбежно увеличивается стоимость привода за счет усложнения конструкции. Аналогичные рассуждения можно провести и при выборе мощности привода. Действительно, с увеличением мощности возрастает общая стоимость и станка, и его эксплуатации, однако уменьшается потеря производительности от недоиспользования режимов резания. Эти противоположные тенденции предопределяют наличие некоторого значения номинальной мощности привода, обеспечивающей минимум приведенных затрат.

Рис. 12.2. Распределение вероятности использования станка;

а — по мощности; б — по частоте вращения

Такой метод выбора предельных характеристик неприменим в том случае, если необходимо обеспечивать на станке выполнение конкретных технологических операций с конкретными, хотя и редко применяемыми режимами, например, нарезание резьбы на токарно-винторезных станках, обработка деталей из труднообрабатываемых материалов или легких сплавов и т.д. При конструировании необходимо также учитывать тенденцию, связанную с применением новых эффективных инструментальных материалов, что требует увеличения диапазона регулирования и повышения мощности.

Для обеспечения процессов резания с учетом потерь в приводе мощность двигателя" в станке следует определять по формуле

Pд=Рэ+Рт=Рэ+Р1+Р2, (12.3)

где Рэ — эффективная мощность резания; Рт = Р1 + Р2 – мощность, расходуемая на преодоление вредных сопротивлений, причем Р1— постоянные, не зависящие от нагрузки потери холостого хода; Р2— дополнительные потери, появляющиеся при передаче1 полезной мощности."

|

|

|

Эффективную мощность резания определяют в соответствии с режимами обработки:

Рэ=(F2v/(60*103)) (12.4)

где F2 —тангенциальная составляющая силы резания, Н; v—скорость резания, м/мин.

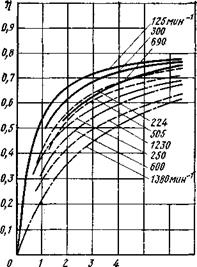

Рис. 12.3. Экспериментальные значения КПД привода станка в зависимости от нагрузки и частот вращения шпинделя и приводного вала:

–––– - частота вращения приводного вала 830 мин-1;

– – – - 1480 мин-1;

— — – -1600 мин-1

Мощность холостого хода существенно увеличивается с увеличением скорости и может составлять значительную долю общей мощности в скоростных станках:

(12.5)

(12.5)

где d — средний диаметр шеек под подшипник всех промежуточных валов коробки скоростей, мм; d0 —диаметр шеек шпинделя, мм;

∑ п —сумма частот вращения всех промежуточных валов, мин-1;

- частота вращения шпинделя; k1 = 1,5/2,0 — коэффициент, учитывающий повышенные за счет предварительного натяга потери в шпиндельном узле; k2 = 3/5 — коэффициент, учитывающий совершенство системы смазывания.

- частота вращения шпинделя; k1 = 1,5/2,0 — коэффициент, учитывающий повышенные за счет предварительного натяга потери в шпиндельном узле; k2 = 3/5 — коэффициент, учитывающий совершенство системы смазывания.

Дополнительные потери составляют обычно не более 10—15 % всей потребляемой мощности, что позволяет не учитывать их при приближенных расчетах.

Мощность двигателя может быть выбрана, если известен общий КПД привода т),

(12.6)

(12.6)

в свою очередь,

(12.7)

(12.7)

где — КПД конкретных передач или опор;

где — КПД конкретных передач или опор;  — число однотипных передач или опор с одинаковым КПД.

— число однотипных передач или опор с одинаковым КПД.

Для приводов главного движения обычно  = 0,75/0,85, однако он не является постоянной величиной и зависит от многих факторов: нагрузки, скорости, качества изготовления и сборки, совершенства системы смазывания и т. д. (рис. 12.3).

= 0,75/0,85, однако он не является постоянной величиной и зависит от многих факторов: нагрузки, скорости, качества изготовления и сборки, совершенства системы смазывания и т. д. (рис. 12.3).

Расчет мощности двигателя по формуле (12.6) возможен только при передаче полной мощности; ориентировочная оценка КПД может привести к существенным ошибкам при определении мощности двигателя, особенно для быстроходных станков. В этих случаях целесообразно определять ее либо экспериментально, либо с учетом статистических данных по использованию аналогичных станков.

|

|

|

В станках, в которых режим нагрузки изменяется и носит повторно-кратковременный характер (сверлильные, токарно-револьверные), можно допускать значительную перегрузку электродвигателя. Исходя из этого, номинальная мощность электродвигателя может быть принята равной эффективной мощности на шпинделе станка.

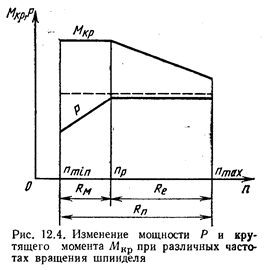

При обработке на станке деталей различных размеров величины Fz и v в первом приближении остаются постоянными, переход на чистовые режимы обработки приводит к уменьшению Fz, но к возрастанию v, кроме того, при этом увеличиваются потери на трение. Поэтому желательно (хотя и не всегда возможно), чтобы в приводах главного движения обеспечивалось постоянство передаваемой мощности по всему диапазону Rn (рис. 12.4).

В этом случае крутящий момент в приводе Мкр, определяющий размеры всех элементов привода, будет наибольшим при n = nmin,что приводит к увеличению габаритных размеров и стоимости привода. Б

Большое число статистических данных по обследованию фактической загрузки станков общего назначения показывает, что в нижней четверти или даже трети диапазона регулирования полная мощность не используется. Поэтому для станков общего назначения целесообразно применять привод с комбинированным регулированием, если до условной расчетной частоты  обеспечивается регулирование с постоянным моментом в диапазоне RM, а выше — регулирование с постоянной мощностью в диапазоне RP. Значение максимального крутящего момента, по которому ведут силовой расчет привода, существенно уменьшается. Более точно величина пр, до которой используется полная мощность привода, может быть найдена на основе анализа технологических процессов обработки на проектируемом станке.(Металлорежущие станки: Учебник для машиностроительных втузов/Под. ред. В.Э. Пуша.- М.: Машиностроение,1985.- 256с.,ил.)

обеспечивается регулирование с постоянным моментом в диапазоне RM, а выше — регулирование с постоянной мощностью в диапазоне RP. Значение максимального крутящего момента, по которому ведут силовой расчет привода, существенно уменьшается. Более точно величина пр, до которой используется полная мощность привода, может быть найдена на основе анализа технологических процессов обработки на проектируемом станке.(Металлорежущие станки: Учебник для машиностроительных втузов/Под. ред. В.Э. Пуша.- М.: Машиностроение,1985.- 256с.,ил.)

|

|

|