|

Проников А.С. Расчет и конструирование металлорежущих станков. Изд. 2-е. «Высшая школа», 1986. - 431 с.

|

|

|

|

Станочное оборудование автоматизированного производства. 1 т. Под ред. В.В Бушуева. – М.: Изд-во «Станкин», 1993. 584 с.

Вопрос 37: а)Приводы главного движения в станках с ЧПУ. Характеристики,требования к характеристикам приводов главного

Движения.б) Двигатели в приводах главного движения станков с ЧПУ. Их характеристики.

КОНСТРУИРОВАНИЕ НАИБОЛЕЕ ХАРАКТЕРНЫХ УЗЛОВ И МЕХАНИЗМОВ

Главный привод

Главный привод (ГП) осуществляет движение резания и должен обеспечить достаточно мелкую градацию и большой диапазон частот вращения и высокую жесткость. Важнейшими исходными данными для проектирования ГП являются диапазон регулирования частот вращения шпинделя R п = пmax1пmin и мощность привода, определяемые в результате анализа технологического

процесса изготовления типовых деталей. В современных станках диапазон регулирования Rn = 100—250.

Статистика загрузки привода станков показывает, что полная мощность Р двигателя используется при частоте вращения, превышающий некоторую величину пр (расчетная частота),

На этой частоте производят прочностные расчеты элементов главного привода. Наиболее часто применяют электродвигатели с регулируемой частотой вращения (двигатели постоянного тока и асинхронные с частотным регулированием скорости).

На этой частоте производят прочностные расчеты элементов главного привода. Наиболее часто применяют электродвигатели с регулируемой частотой вращения (двигатели постоянного тока и асинхронные с частотным регулированием скорости).

Весь требуемый диапазон регулирования Яп обычно не удается реализовать без коробки скоростей (КС), число ступеней гк которой принимается минимальным (для упрощения) и, как

правило, не превышает 4:

где (Яд)р = 3 —6 диапазон регулирования частоты вращений двигателя постоянного тока при постоянной мощности, фк — передаточное отношение КС.

Для лучшего использования возможностей двигателя принимают

|

|

|

φк ≈ (Rд) р.

В этом случае на всем диапазоне регулирования {Нд)р при любой включенной ступени коробки обеспечивается номинальная мощность. Для уменьшения числа ступеней КС можно принимать

, при этом в диапазоне частот, где срк превышает (/?д)р, будет иметь место падение развиваемой двигателем мощности. Допустимое превышение срк, над (Ял)р получается из анализа требуемой мощности резания на соответствующих частотах. Общий диапазон регулирования частот главного привода составит

, при этом в диапазоне частот, где срк превышает (/?д)р, будет иметь место падение развиваемой двигателем мощности. Допустимое превышение срк, над (Ял)р получается из анализа требуемой мощности резания на соответствующих частотах. Общий диапазон регулирования частот главного привода составит

где (Rд)т 3—5—диапазон регулирования частот вращения двигателя с постоянным моментом.

При конструировании коробок скоростей стремятся упростить конструкцию и сделать ее более компактной за счет уменьшения числа ступеней, ограничения передаточного числа, в каждой передаче, которое для повышающей передачи выбирается, как правило, не более 2, а понижающей — не менее 1/4. В табл. 3.1 приведены некоторые способы совершенствования коробки скоростей.

Уменьшение осевых размеров достигается

а) рациональным расположением колес в подвижных блоках

1 и 2 (см. схемы 1—2; 3—4);

б) применением «связанных» колес 1 (схемы 5 и 6), при которых осевые размеры сокращаются на величину ширины колеса (см. схемы 3 и 4);

в) заменой тройного блока (схема 7) двойным блоком и перемещаемым отдельно колесом {схема 8) (иногда используют схему с тремя автономно перемещаемыми колесами взамен тройного блока);

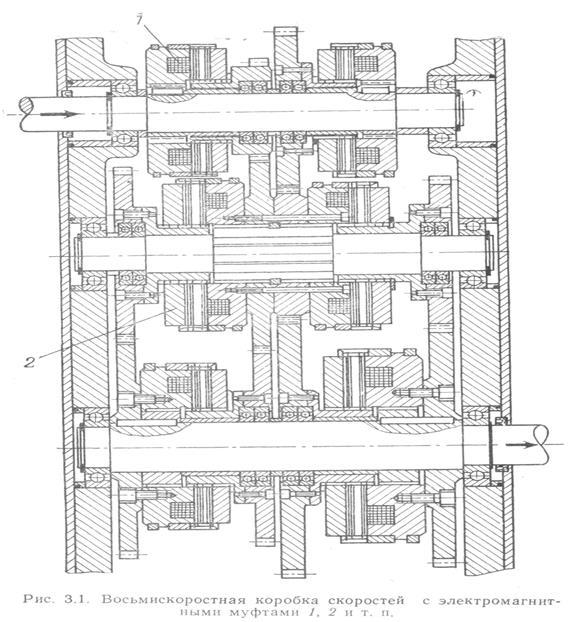

г) использованием зубчатых муфт 1 и 2 (схемы 9 и 10) или при средних частотах вращения электромагнитных муфт 1 и 2 (рис. 3.1).

Уменьшение радиальных размеров коробок скоростей осуществляют

а) заменой трехваловой коробки двухваловой (схема 12);

б) рациональным распределением передаточных отношений между несколькими парами колес (схема 12). Например, общее передаточное отношение в показанном на схеме 12 положении

распределено между колесами /— 2, 3 — 4. Если большое передаточное отношение реализовывать в одной паре колес, то размеры коробки скоростей возрастают;

|

|

|

в) применением параллельно работающих передач (схема 13),

благодаря чему мощность передается по параллельным потокам и размеры коробки скоростей существенно уменьшаются. Конструкция такой двухступенчатой коробки скоростей, пристыкован-

ной непосредственно к двигателю Л показана на рис. 3.2;

г) соосной установкой валов (схема 14). Наглядным примером реализации этого способа является коробка скоростей на рис. 1.35, а;

л) применением планетарных передач (схема 15), благодаря чему можно обеспечить большое передаточное число и≥5 при сравнительной компактной конструкции коробки скоростей (см.

также рис. 1.35, б; 1.69, схема 1; 2.24, б; 2.29, а).

Другие улучшения коробок скоростей направлены

а) на отключение неработающих передач. Например, в схеме 16 при переключении блока / вправо включается повышающая передача г2 — 2\, в результате чего может возникать повышенный шум. В схеме 17 прямое соединение входного и выходного валов происходит при перемещении колес 1 и 2 и отключении колес вала 3;

б) на блокировку муфт 1 и 2 переключения (схема 18) (в этом случае исключается необходимость электрической блокировки от неправильного включения муфт и упрощается механизм переключения скоростей);

в) на рациональное размещение проточек под вилку переключений (схема 19) для сокращения осевых размеров Ь. (Если проточки (величиной С^Ъ) расположить на обоих блоках 1 и 2ближе к опорам (как на блоке /), то размер коробки Ц для показанной схемы будет больше примерно на величину Ь, чем в схеме 19);

г) на использование шкивов (схема 20).

Часто ременную передачу от двигателя к шпинделю можно использовать для упрощения коробки скоростей (см. также рис. 1.54, а) и передачи максимальных частот вращения, минуя

зубчатые колеса.

В табл. 3.2 показаны разновидности кинематических схем коробок скоростей на 2 — 4 ступени для регулируемых приводов главного движения. (Валы, расположенные на одной оси, условно приняты за один вал.) Наиболее распространенными являются двух- и трехваловые коробки с различными типами передач: прямозубыми (схемы 1, 4, 7, 10, 13), в которых переключение происходит за счет перемещения блока 1 и пересопряжения зацеплений колес; прямозубыми и косозубыми колесами (схемы 2, 5, 8,

11, 14), в которых перемещаемый блок / используется и как муфта; с только косозубыми колесами (схемы 3, 6, 9, 12, 15), в которых скорости переключаются муфтами 1 (схемы 3 и 6) и 2.

|

|

|

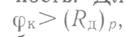

Конструкция простой коробки скоростей на две скорости показана на рис. 3.3. В ней не удается реализовать большое передаточное отношение, так как оно ограничено размерами колес.

Шпиндельный узел с двухступенчатой коробкой и прямозубыми колесами (схема 4 табл. 3.2) показан на рис. 3.4. Особенностью коробки является равномерное распределение передаточного отношения между двумя парами колес /— 2 и 3 — 4, благодаря чему передаточное отношение существенно больше.

Конструкция компактной коробки скоростей приведена на рис. 3.5 (реализована идея схемы 2 табл. 3.2).

Вращение от двигателя 1 передается на вал 6 через двухступенчатую коробку скоростей, выполненную на базе зубчатого перебора 2 — 3, 4—5. Переключение скоростей происходит при перемещении муфты 7.

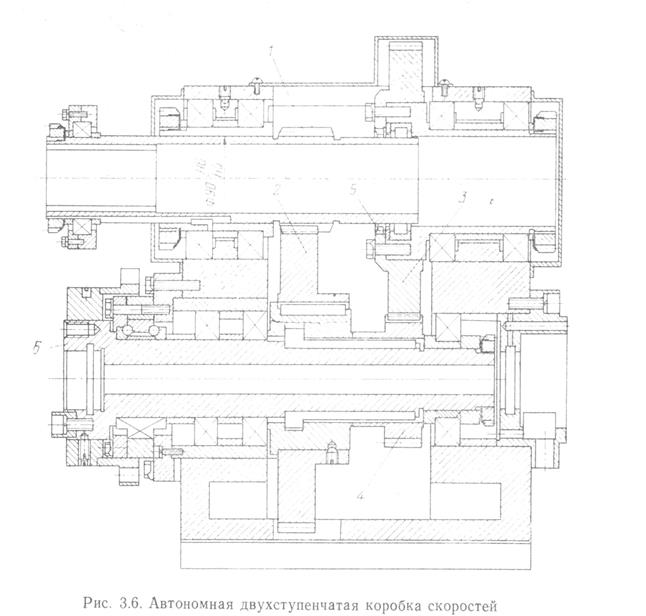

На рис. 3.6 показана конструкция автономной двухскоростной коробки скоростей с прямозубыми 1 — 2 и косозубыми 3 — 4 колесами.

Переключение скоростей производят осевым перемещением колеса / до его сцепления с муфтой 5. Выходной вал 6 коробки связан с выдвижным шпинделем горизонтально-расточного станка, поэтому он установлен в шпиндельных подшипниках.

На рис. 3.7 показана двухступенчатая коробка скоростей с большим передаточным отношением коробки φк, обеспечивающая широкий диапазон регулирования. Одна скорость реализуется при

левом положении блока 8 через пару колес 10 — 9. Вторая ступень включается при правом положении колеса 8. В этом случае движение от двигателя 1 передается через три пары колес 2—3, 4 — 5, 6 — 7, обеспечивающих большое передаточное число (и≥8).

На рис. 3.8 показан шпиндельный узел с трехступенчатой коробкой скоростей, переключение которых происходит при перемещении муфты 1 и блока 4—6. При левом положении муфты 1 вращение на шпиндель передается через косозубые колеса 2 — 3; при этом блок 4 — 6 находится в нейтральном положении. В правом положении муфты / вращение передается через колеса 4 — 5

или 6 —7 при соответствующем положении блока 4 — 6.

|

|

|

На рис. 3.9 показан шпиндельный узел токарного станка с четырехступенчатой коробкой скоростей. Скорости переключаются при перемещении колес /, 2 или 3.

Механизмы переключения скоростей.

Коробки скоростей с электромагнитными муфтами (рис. 3.1) не требуют специальных

механизмов переключения. Во всех остальных случаях необходимо устройство для перемещения зубчатых колес (муфт).

При этом должно быть обеспечено:

1) механизированный способ переключения;

2>) фиксация подвижного элемента в заданном положении;

3) индикация положения подвижного звена (контроль включения);

4) устранение попадания зубчатых колес и муфт «зуб в зуб» при переключении скоростей.

Наиболее часто применяют гидравлические (схемы рис. 3.10) или электромеханические устройства переключения. Для двухскоростной (или четырехскоростной) коробки скоростей используют

механизм переключения на два положения (рис. 3.10, а). Конструктивное исполнение гидроцилиндра на два положения приведено на рис. 1.52, а и 3.3.

Особенность механизмов на три скорости (три положения блока) состоит в том, что должна осуществляться точная остановка подвижного блока как в крайних, что сравнительно просто, так

и в среднем (как на рис. 3.10, б, в, г) положении. В схеме на рис. 3.10, б при одновременной подаче масла рх и р2 в полости с

разными площадями поршень 1 служит упором для рабочего поршня 2, связанного с вилкой переключения. Конструктивное исполнение механизма дано на рис. 3.11, а. В схемах на рис. 3.10,

в, г точное среднее положение блока гарантируется благодаря тому, что втулка 1, имеющая возможность перемещения по штоку 2 рабочего поршня, служит ему упором (ограничителем хода). В

свою очередь, вследствие разницы площадей полостей, в которые подводится масло при переключении (р2 и р3 по схеме в и р\ и р2 по схеме г) втулка / перемещается до торца 3 в гидроцилиндре.

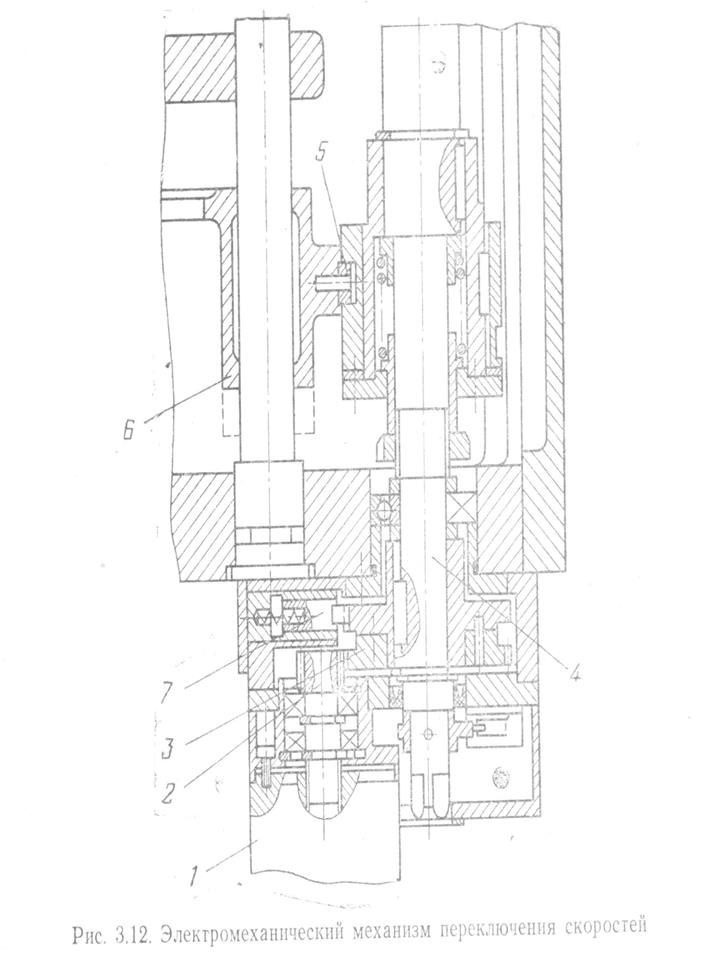

Конструктивное исполнение механизма по схеме рис. 3.10, г приведено на рис, 3.11, б. Схема электромеханического устройства переключения изображена на рис. 3.12.

Вращение от двигателя 1 передается через пару колес 2 и 3 на вал 4 и далее на кулачок 5. При вращении кулачка 5, имеющего профильный паз, происходит перемещение вилки 6, которая

в требуемом положении фиксируется подпружиненным упором 7.

При гидравлическом переключении скоростей фиксаторы 3,4, 5 (рис. 3.11, б) часто используются и для индикации положения конечными выключателями 6, 7, 8. Иногда удерживание блока в заданном положении осуществляют с помощью «гидравлического замка». Для уменьшения опасности утыкания торцов зубьев при переключении скоростей предусматривают скругление профилей и медленное вращение привода в реверсивном режиме.

|

|

|

.

|

|

|