|

Гидротермическая обработка сырья

|

|

|

|

В последние годы все шире применяют гидротермическую обработку зерна и некоторых других видов сырья. Ее применяют для повышения переваримости углеводного комплекса в результате гидролиза крахмала и превращения части его в более простые соединения – декстрины и сахара. Этот процесс особенно важен для молодняка животных, ферментные системы пищеварительного тракта которых недостаточно развита и с трудом переваривают крахмал. Кроме того гидротермическую обработку применяют для инактивации ингибиторов пищеварительных ферментов и других антипитательных веществ и стерилизации сырья.

Существует довольно много способов гидротермической обработки: поджаривание, микронизация, экструдирование и др.

Поджаривание зерна осуществляют горячим воздухом или контактом его с сильно нагретыми поверхностями, для нагрева которых используют специальное масло с температурой 230...250 °С и более. Для лучшей декстринизации крахмала перед поджариванием зерно предварительно пропаривают, применяя обычные горизонтальные шнековые пропариватели и скоростные кондиционеры, в которых зерно прогревается и увлажняется до влажности 20...25 %, после чего обжаривается в барабанных обжарочных агрегатах

Быстрый прогрев зерна осуществляют с помощью СВЧ-полей и инфракрасного (ИК) излучения. Обработка продукта инфракрасными лучами получила название микронизация. Подлежащий обработке продукт ровным слоем проходит по ленте конвейера под ИК-излучателями, представляющими собой керамические трубки с газовыми горелками. При сгорании газа они разогреваются до ИК-свечения и испускают ИК-лучи, которые пронизывают слой зерна, равномерно нагревая его по толщине. При этом происходит испарение влаги внутри зерна, появляются микротрещины, в результате механической и химической деструкции часть крахмала превращается в более простые углеводы – декстрины. Зерно размягчается, набухает. Затем горячее зерно плющат в вальцовых станках, что в еще большей степени повышает его доступность действию пищеварительных ферментов.

|

|

|

Одним из наиболее распространенных методов обработки продуктов является его экструдирование. Подлежащий экструзии продукт доводят до влажности 12...16 %, измельчают и подают в специальный аппарат (экструдер), где он подвергается сжатию в процессе нагнетания шнеками и прогреванию до температуры 120...150 ° С. Затем продукт продавливается через фильеры, на выходе из фильер за счет резкого снижения давления происходят мгновенное испарение перегретой жидкости, расширение воздуха, заключенного в продукте, что приводит к так называемому «взрыву» продукта. Происходят структурные изменения продукта.

В результате механических воздействий и теплоты происходят существенные физико-химические изменения продукта: разрыв клеточных стенок, резкое увеличение объема и пористости, денатурация белка, клейстеризация и декстринизация крахмала. При этом значительно улучшается санитарное состояние продукта – почти полностью уничтожаются патогенная микрофлора и плесневые грибы. В то же время жесткие режимы обработки приводят к частичным потерям ряда биологически активных веществ.

Разновидностью процесса экструзии является экспандирование продуктов. В специальных аппаратах-экспандерах различные продукты и готовые комбикорма подвергают более мягкой влаготепловой обработке. Более мягкая, чем в экструдере, обработка позволяет сохранить практически все биологически активные вещества: аминокислоты, витамины, но инактивирует жирорасщепляющие ферменты, что повышает срок хранения комбикормов.

|

|

|

Измельчение сырья

Измельчение сырья — одна из важнейших операций в комбикормовом производстве, приводящая к повышению кормовых достоинств продуктов. Измельченные продукты лучше усваиваются (особенно по сравнению с неизмельченным зерном), однородный по крупности комбикорм более эффективно прессуется при производстве гранулированных комбикормов

и т. д. Измельченное сырье, особенно вводимое в состав комбикорма в малом количестве, хорошо распределяется по всему объему. При производстве комбикормов измельчают следующие компоненты: зерно, зерновую смесь, жмыхи, шроты, кукурузу в початках, сырье минерального происхождения, крупные фракции кормовых продуктов пищевых производств. Зерновые компоненты измельчают за один пропуск в машине, а кусковое сырье сначала подвергают грубому дроблению, а затем последующему мелкому измельчению.

Степень измельчения, или размеры частиц после измельчения, зависят от вида и возраста животных. Условно измельчение считают грубым, если размер частиц после измельчения равен или больше 5 мм, если меньше 5 мм, то измельчение считают тонким.

Для крупного измельчения кускового сырья, кукурузы в початках, минерального сырья устанавливают жмыхоломачи и камнедробилки, а для тонкого — вальцовые станки, молотковые дробилки и дезинтеграторы. Наиболее широко используют молотковые дробилки. Это универсальные измельчающие машины, так как на них можно размалывать все виды сыпучего сырья, используемого в комбикормовой промышленности. Молотковые дробилки работают эффективно как на крупном, так и тонком размоле, энергично дробят оболочки и незначительно нагревают продукт. Имеют относительно небольшие габариты, высокую производительность. Недостаток молотковой дробилки – неравномерная дисперсность измельченного продукта.

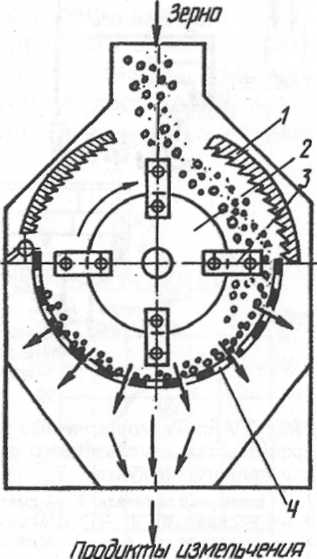

Принцип действия молотковых дробилок заключается в разрушении измельчаемых продуктов ударом быстровращающихся рабочих органов – молотков, повторным ударом отбрасываемого молотками продукта о стальную деку и ситовую обечайку, истиранием продукта о сито (рисунок 35).

Эффективность работы молотковых дробилок зависит от многих факторов: окружной скорости молотков, их числа, расположения на роторе, формы, диаметра отверстий сита, вида сита, структурно-механических свойств измельчаемого продукта.

|

|

|

Молотки бывают разной формы и размеров. Наибольшее распространение получили молотки прямоугольной формы с толщиной пластины 1,5...12,0 мм с двумя отверстиями по краям пластины.

1 — дека; 2— ротор; 3 — молотки; 4— сито

Рисунок 35 – Схема измельчения зерна в молотковой дробилке

Для тонкого измельчения применяют более массивные Т-образные молотки, для грубого – молотки треугольной формы с шестью рабочими гранями.

В молотковых дробилках применяют два вида сит толщиной 1,5...3 мм: с круглыми отверстиями и чешуйчатые, более тонкие сита изнашиваются очень быстро.

Степень измельчения продукта зависит от размеров отверстий сита. Чем больше размер отверстий, тем крупнее измельченный продукт. С увеличением размера отверстий сита степень измельчения продукта снижается, а производительность дробилки возрастает.

Не меньшее значение имеет и ситовая поверхность, которая воспринимает давление продукта при работе молотков. С увеличением зазора между молотками и ситовой поверхностью слой продукта увеличивается, становится менее плотным и воздействие молотков на частицы продукта уменьшается. При меньшем зазоре, наоборот, слой продукта уплотняется, улучшаются условия для деформации среза и сжатия под действием удара, что способствует увеличению эффективности измельчения.

На производительность и эффективность работы дробилок большое влияние оказывает влажность зерна. С ее повышением производительность дробилок снижается, а удельный расход энергии возрастает. Так, при увеличении влажности зерна ячменя с 14 до 20 % производительность дробилки снижается на 30 %, а удельный расход электроэнергии повышается на 30...32 %.

На измельчение сена, которое входит в рецептуру комбикормов для крупного рогатого скота, влияют его сорт и влажность. Сено различных сортов (луговое, пырейное и др.) отличается структурой, длиной стебля, содержанием влаги и примесей, что и обусловливает эффективность работы дробилки. Измельчение разрыхленного сена, имеющего меньшую плотность, чем прессованное сено, требует большой затраты электроэнергии. Уплотнение сена перед поступлением в дробилку повышает эффективность ее работы. С увеличением влажности сена производительность дробилки снижается, поэтому переработка сена влажностью более 17 % не рекомендуется.

|

|

|

Молотковые дробилки имеют относительно небольшие габариты, высокую производительность. Конструкция дробилок должна предусматривать возможность быстрой смены сит, в том числе без остановки ротора. В последнее время разработаны конструкции бесситовых дробилок. Недостаток молотковой дробилки состоит в неравномерной дисперсности измельченного продукта. Наряду с недостаточно измельченными частицами появляются и переизмельченные, т. е. очень тонкие. Получение тонких частиц сопровождается значительным расходом электроэнергии.

Для тонкого измельчения применяют также дезинтеграторы, в которых измельчение происходит между двумя дисками с пальцами.

Плющение

В комбикормах для крупного рогатого скота используют плющеное зерно. Оно лучше усваивается животными и его меньше расходуется на единицу продукции. Технология плющения несложная, удельные затраты электроэнергии при этом в 2 раза ниже, чем при измельчении зерна в молотковых дробилках. Для плющения зерна непосредственно в зерноскладе предназначен агрегат АПФ-5. Он включает раму, на которой установлены подвижный и неподвижный вальцы. Усилие поджатия подвижного вальца регулируется винтовыми стяжками рычажного механизма. Зерно попадает в бункер, из которого с помощью дозирующего механизма поступает в межвальцовый зазор на плющение. Переработанное зерно выгружается скребковым транспортером в транспортное средство. Агрегат установлен на шасси и может перемещаться в складе.

Для переработки в хлопья различных видов фуражного зерна можно также использовать агрегат ПЗ-ЗА. Зерно в этом агрегате сначала пропаривают, а потом подают на плющилку. Агрегат состоит из пропаривателя, загрузочного наклонного и горизонтального конвейеров, вертикального шнека, выгрузного конвейера и шкафа управления. Зерно из самосвала засыпают в завальную яму, из которой его поднимают в пропариватель, пар подается в вертикальный шнек и пропариватель. В шнеке зерно увлажняется. Основная тепловая обработка его происходит в пропаривателе. Зерно все время перемещается из нижней части пропаривателя в верхнюю. В вертикальном шнеке пропаренное зерно смешивается с новыми порциями необработанного зерна. Пропаренное зерно из нижней части пропаривателя поступает в плющилку и, проходя между ее вальцами, превращается в хлопья.

|

|

|