|

Выбор и расчет основного технологического оборудования

|

|

|

|

Объем выпускаемой продукции определяется по производственной мощности предприятия (цеха). Это обоснованный годовой выпуск, приведенный к определенному виду продукции. Производная мощность определяется по головному агрегату. В производстве древесных плит головным агрегатом является горячий гидравлический пресс или сушилка.

В общем виде производственная мощность М определяется по формуле

М = П x Ф

где П – производительность головного агрегата.

Ф – фонд времени работы головного агрегата.

Годовой фонд времени работы предприятия (цехов) по производству древесных плит, включенных в перечень производств с непрерывным процессом работы, приведен в таблице 2.1

Таблица 2.1 Годовой расчетный фонд рабочего времени цехов древесных плит

| Режим | Количество дней | ||

| При производстве ДСтП,OSB | При производстве твердых, сверхтвердых и полутвердых ДВП.MDF | При производстве мягких ДВП | |

| Праздничные дни | |||

| Капитальный ремонт | |||

| Профилактика | 331 | 331 | 331 |

| Итого нерабочих дней | |||

| Приведенные рабочие дни |

Приведенное число дней (суммарное время). Остановки на профилактический ремонт устанавливаются графиком, утвержденным на предприятии. Например, через каждые 5….10 дней – остановка потока.

Следует отметить, передовые предприятия сокращают продолжительность капитального ремонта, тем самым увеличивают годовой фонд времени работы предприятия.

Расчетное число рабочих часов в году при 304 рабочих днях

составляет

304 x 3 x 8=7296,

где 3 – число работающих смен в сутки;

8 – продолжительность рабочей смены, ч.

Расчетный фонд времени работы головного агрегата по различным техническим и организационным причинам полностью не используется, поэтому для корректировки этого вводится коэффициент использования оборудования Ки, значение которого установлено: при производстве ДВП по мокрому способу производства 0,915; при производстве ДСтП,OSB – 0,85; при производстве ДВП, MDF по сухому способу производства – 0,825.

|

|

|

Виды главного конвейеров

Формирование непрерывного стружечного ковра (пакетов) из осмоленной стружки и горячее прессование ДСтП в современных цехах производят на автоматических линиях, получивших название главный конвейер.

Существует большое разнообразие типов главных конвейеров, которые можно объединить в следующие основные группы:

- конвейеры для прессования плит на поддонах;

- конвейеры для бесподдонного прессования плит;

- конвейеры для прессования плит в одноэтажных прессах.

Кроме указанных конвейеров, существуют и другие, менее распространенные типы.

Ритмглавного конвейера представляет собой время, затрачиваемое на изготовление одной плиты, и определяется по формуле:

Rк=60*  /n

/n

Для непрерывного прессования:

Rк=60  * /uк

* /uк

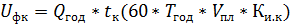

Rк=3600*Тгод*Vпл*Ки.к./Gгод

где  продолжительность цикла прессования, мин.;

продолжительность цикла прессования, мин.;

n - число одновременно прессуемых плит, равное числу рабочих промежутков пресса;

– шаг формирующего конвейера, равный расстоянию между рассекателями

– шаг формирующего конвейера, равный расстоянию между рассекателями

формирующего конвейера при прессовании на поддонах или длине пакета (брикета) при бесподдонном прессовании плит,м.;

uк – cкорость конвейера, м/мин;

– объем готовой плиты,

– объем готовой плиты,  ;

;

– годовой фонд рабочего времени, равный 7296 ч;

– годовой фонд рабочего времени, равный 7296 ч;

– заданный или расчетный объем производства плит в год, тыс.

– заданный или расчетный объем производства плит в год, тыс.  ;

;

– коэффициент исиспользования главного конвейера(

– коэффициент исиспользования главного конвейера( =0,7 …0,9 в среднем 0,8…0,85)

=0,7 …0,9 в среднем 0,8…0,85)

Метод определения ритма конвейера показан на рисунке стрелками и не нуждается в пояснении. При производительности 250 тыс.  в год, формате плит 5000х2440х19 мм (

в год, формате плит 5000х2440х19 мм ( =0,225

=0,225  ) и коэффициенте использования главного конвейера 0,85, ритм конвейера

) и коэффициенте использования главного конвейера 0,85, ритм конвейера  =22,5.

=22,5.

|

|

|

Скорость формирующего конвейера, м/мин, определяют по формулам:

Скорость формирующего конвейера можно также определить по номограммам (представленные на рисунках 3 и 4) в зависимости от исходных данных. Метод определения скорости формирующего конвейера показан стрелками и не нуждается в пояснении.

При тех же данных, что и в примере к рис.1, скорость формирующего конвейера по номограмме рис.3 составит соответственно 9,6 и 14,7 м/мин.

Для обеспечения качественного стружечного ковра отклонение скорости формирующего конвейера от номинальной не должно выходить за пределы ± 1 %, в противном случае получается волнообразная поверхность ковра и разноплотность плит. Пропускную способность (производительность),  , главного конвейера определяют по формуле:

, главного конвейера определяют по формуле:

где Т – время, за которое определяют пропускную способность (ч, смена, год) ч;

- минимально возможный ритм главного конвейера, например, конвейера ДК-1М-22 с; остальные составляющие те же, что и в формулах.

- минимально возможный ритм главного конвейера, например, конвейера ДК-1М-22 с; остальные составляющие те же, что и в формулах.

| № | Наименование | Ед.имерения | Обозначения | Значения |

| Валовый выпуск продукции |

|

| ||

| Валовый выпуск условной продукции |

|

| ||

| Часовая производительность |  /час /час

| А | ||

| Режим прессования: -температура -продолжительность цикла прессования -удельное давление прессования | °С мин Мпа |

t

P

P

| ||

| Ритм главного конвейера | сек |

|

Схема главного конвейера по производству MDF

Главный конвейер с участком сушки и сортировки частиц производства плит OSB (Dieffenbacher)

Схема главного конвейера для формирования стружечного ковра и горячего прессования плит на жестких металлических поддонах: 1, 7, 11, 12, 17 - цепные конвейеры; 2, 13 - дождевальные установки, 3 - формирующий конвейер; 4, 5, 6 -формирующие машины,, 8 - пресс предварительной подпрессовки, 9 - контрольные весы, 10 - место хранения запасных поддонов, 14 - пресс горячего прессования с этажерками, 15 - отделитель плит от поддонов, 16 - камера охлаждения поддонов, 18 –роликовый конвейер.

|

|

|