|

Производственно-технические показатели

|

|

|

|

| Показатели | Ед. изм. | Обозначение | Форма расч. | Показатель расчетов |

| 1.Марка плиты | Принимается по заданию | |||

| 2.Размеры готовых плит длина ширина толщина | м м м | L B H | ||

| 3.Площадь одной плиты |

| S |

| |

| 4.Объем одной плиты |

| V | V=S*H | |

5.Количество плит в 1

| шт/

| N | N=1/V | |

6.Площадь плит в 1

|

| S | S=S*N | |

| 7.Плотность готовых плит | кг/

| ρ | По заданию | |

| 8.Масса одной плиты | кг/шт | G | G=ρ*V | |

9.Масса 1  плиты плиты

| кг/

| g | g=G/S | |

| 10.Годовая программа цеха |

|

| По заданию | |

| Требуемая часовая производительность цеха |  /час /час

| A | A=  / /

|

Расчет годовой программы

Годовая программа или валовый выпуск цеха определяется по формуле:

Gгод =Агод.*Тэф.

где Тэф. – годовой фонд эффективного рабочего времени;

Агод. – производительность пресса, в единицу времени, определяется по формуле, м3/час.

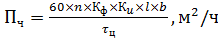

Часовая производительность головного агрегата (пресса) выражается следующими формулами:

(1)

(1)

(2)

(2)

(3)

(3)

где 60 – число минут в ч;

b – ширина готовой плиты после обрезки;

l – длина готовой плиты после обрезки;

s – толщина готовой плиты;

ρпл – плотность плиты, кг/м;

n – число этажей пресса;

Кф – коэффициент, учитывающий потери плит, связанный с

физико-механическими испытаниями.

Его принимают равным:

для твердых ДВП Кф = 0,996; для других плит Кф = 0,997.

– продолжительность полного цикла прессования

– продолжительность полного цикла прессования

=

=  пр+

пр+  всп

всп

– продолжительность прессования плит в прессе.

– продолжительность прессования плит в прессе.

Определяется в зависимости от характеристики исходного сырья, выпускаемых плит и технического состояния гидравлического пресса;

– вспомогательное время на загрузку и выгрузку плит (для мокрого способа производства ДВП Тв = 1мин, для сухого -0,78 мин, для ДСтП, OSB, MDF– 1,2 - 2 мин)

– вспомогательное время на загрузку и выгрузку плит (для мокрого способа производства ДВП Тв = 1мин, для сухого -0,78 мин, для ДСтП, OSB, MDF– 1,2 - 2 мин)

|

|

|

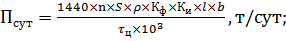

Исходя из вышеизложенного, суточная производительность составит:

(4)

(4)

(5)

(5)

(6)

(6)

Продолжительность цикла прессования определяется по нормативным данным или расчетным путем.

При прессовании древесностружечных плит продолжительность прессования  можно определить расчетным путем по формуле:

можно определить расчетным путем по формуле:

=τуд(S+∆S), (7)

=τуд(S+∆S), (7)

где τуд – удельная продолжительность прессования в минутах на 1 мм

толщины получаемой в прессе плиты (см. табл. 2.2);

S – толщина готовой плиты, мм;

∆S – припуск толщины плиты на шлифование, дается 1,5мм.

Пример расчета.

Вид продукции: плиты Р3, по EN312 плотностью 700 кг/м3, размером 1570x3500x16мм; пресс марки ПР-6Б с числом этажей 16, температура плит пресса 170°С.

Из табл. 2.2 определяем удельную продолжительность прессования τ пр, а затем вычисляем продолжительность теплового цикла:

пр =0,32*(16+1,5)=5,6 мин.

пр =0,32*(16+1,5)=5,6 мин.

=

=  пр+

пр+  всп =5,6+2=5,6мин,

всп =5,6+2=5,6мин,

тогда:

;

;

Годовая мощность М = 252 х 304 = 76608 м3

При одно- или двухэтажных прессах цикл прессования древесностружечных плит значительно сокращается. Эти данные приведены в рекомендованной литературе [5].

Таблица 2.2 Удельная продолжительность горячего прессования древесностружечных плит, ДСтП

| Температура плит пресса, 0C | Удельная продолжительность прессования, мин/мм при плотности плит, кг/м3 | ||||||||

| Трехслойные плиты | |||||||||

| 0,31 | 0,33 | 0,35 | 0,38 | 0,42 | 0,45 | ||||

| 0,25 | 0,27 | 0,28 | 0,32 | 0,34 | 0,37 | ||||

| 0,22 | 0,24 | 0,26 | 0,28 | 0,30 | 0,32 | ||||

| 0,20 | 0,22 | 0,24 | 0,26 | 0,28 | 0,30 | ||||

| 0,20 | 0,22 | 0,24 | 0,26 | 0,28 | |||||

| Продолжение таблицы 2.2 | |||||||||

| 0,20 | 0,22 | 0,24 | 0,26 | ||||||

| 0,20 | 0,20 | 0,24 | |||||||

| Пятислойные плиты | |||||||||

| 0,39 | 0,42 | 0,47 | 0,52 | ||||||

| 0,33 | 0,35 | 0,39 | 0,42 | ||||||

| 0,29 | 0,31 | 0,33 | 0,37 | ||||||

| 0,27 | 0,29 | 0,31 | 0,35 | ||||||

| 0,25 | 0,27 | 0,29 | 0,31 | ||||||

| 0,23 | 0,25 | 0,27 | 0,29 | ||||||

| 0,21 | 0,23 | 0,25 | 0,27 | ||||||

|

|

|

Продолжительность цикла прессования древесноволокнистых плит по мокрому способу производства определяется характеристиками исходного сырья, выпускаемых плит и техническими параметрами гидравлического пресса. Основные технические данные наиболее распространенных на отечественных предприятиях марок прессов представлены в работах [1,5,6].

Общие режимные показатели процесса горячего прессования древесноволокнистых плит (ДВП) по мокрому способу производства, продолжительность цикла процесса горячего прессования с учетом толщины готовых плит, ширины нагревательных плит пресса и породного состава сырья устанавливаются по [3,6].

Пример. Вид продукции: твердые плиты (ДВП) размером 2700 x 1700 x 3,2мм; породный состав исходного сырья – хвойных – 50%, лиственных 50%; пресс РН–р–5325, число этажей – 25, размеры плит пресса 5700 x 1830 x 63мм. Расчетная плотность плиты ρпл = 1000кг/м3.

τц для древесноволокнистых плит (ДВП) толщиной 3,2мм, при ширине нагревательных плит пресса 1830 мм, принимаем по [6] равным 8 мин.

Две плиты указанного формата получают в одном промежутке пресса. Время, затрачиваемое на выгрузку и загрузку плит внутри одного цикла для современных прессов, составляет 1 мин.

τц =8+1=9мин.

Суточная производительность технологической линии по производству твердых плит в данном случае будет равна:

Годовая производительность:

Ппр= 33464  304=10173056 м2

304=10173056 м2

Производительность, выраженная в тоннах, будет, соответственно, равна:

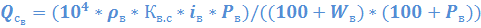

При изготовлении мягких плит (ДВП) головным агрегатом технологической линии является сушилка. Производительность роликовой сушилки Псуш. в производстве мягких древесноволокнистых плит (ДВП) определяют по следующей формуле:

(8)

(8)

где Т – продолжительность работы, мин. обычно определяется суточная

производительность (24 * 60 = 1440мин);

n – число этажей сушилки;

m – количество плит по ширине сушилки;

b – ширина готовой плиты, м;

L – полная рабочая длина сушилки, м;

ρпл – плотность изготовляемой плиты, кг/ м3. В расчетах принимают

ρпл = 250 кг/ м3;

Ки – коэффициент использования сушилки, К и =0,915;

Кр – коэффициент разрывов, учитывающий наличие разрывов между плитами, находящимися на одном этаже сушилки;

|

|

|

(9)

(9)

где l – длина плиты, мм;

lр – длина разрыва, мм;

Кф – коэффициент, учитывающий потери плит на испытания;

Кф = 0,9976;

τц – время прохождения плитой рабочей длинны сушилки, мин.

τц зависит от режима сушки. Обычно сушку ведут в многоэтажной роликовой сушилке при температуре 170 –120 0C с уменьшением температуры по зонам, относительная влажность древесноволокнистого полотна 70%, готовой плиты – 2%. τц =f( S).

Для расчетов ориентировочно можно принимать τц = 550 ÷112 мин. для S=25÷8мм. τц для плит толщиной 16мм. составляет 350 мин.

Характеристика сушилки должна быть представлена в исходных данных. В случае самостоятельного выбора следует ориентироваться на современную высокопроизводительную сушилку, технические данные которой приведены в табл.2.3

Таблица 2.3Технические данные роликовой сушилки фирмы Полимекс - Цекоп (ПНР) для производства мягких древесноволокнистых плит (ДВП).

| Наименование показателей | Величина показателя |

| Максимальная производительность т/сутки | |

| Число этажей | |

| Рабочая ширина, м | |

| Число зон сушки | |

| Габаритные размеры, м (Д х Ш х В) | 100x7x7 |

| Установленная мощность электродвигателей, кВт |

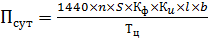

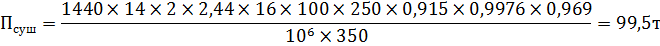

Пример. Вид продукции: мягкие плиты длиной 5,4 м, шириной 2,44 м, толщиной 16 мм, р пл = 250 кг/м2; сушилка фирмы Полимекс-Цекоп: 14 этажей, рабочая ширина 5 м, длина сушилки 100м. Суточная производительность технологической линии в данном случае будет равна:

Годовая производительность

Прессование древесноволокнистых плит сухого способа производства ведут в многоэтажных прессах периодического действия [3,6].

При прессовании в гидравлическом 22-этажном прессе фирмы Диффенбахер плиты прессуют по циклограмме с однократным подъемом давления до максимального значения  , равного 6,5 МПа, с кратковременной выдержкой и ступенчатым сбросом до нуля.

, равного 6,5 МПа, с кратковременной выдержкой и ступенчатым сбросом до нуля.

Сброс давления до Р2 должен быть не менее 30 с, что исключает повреждение древесноволокнистых плит выходящей из них парогазовой смесью и образование пузырей на поверхности.

|

|

|

Давление прессования устанавливается на 0,8 - 1,0 МПа меньше, чем давление пара, соответствующее температуре прессования. Ниже приведена эта зависимость:

| Температура плит пресса,0С | 200-210 | 210-220 | 220-230 | 230-240 |

| Удельное давление Р2,МПа | 0,9-1,1 | 1,3-1,5 | 1,6-1,8 | 1,9-2,1 |

После выдержки при давлении Р2 следует медленное снижение давления и размыкание плит пресса.

Таблица 2.4 Циклограмма прессования твердых древесноволокнистых плит (волокно из смеси пород, влажность волокна 8 ± 1%, температура прессования

220-225°С).

| Фазы прессования | Продолжительность прессования, с, плит толщиной, мм | ||||

| Смыкание плит пресса | |||||

| Упрессовка | |||||

| Выдержка при давлении Р1 | |||||

| Сброс давления до Р2 | |||||

| Выдержка при давлении Р 2 | |||||

| Сброс давления до | |||||

| Размыкание плит пресса | |||||

| Горячее прессование | |||||

| Разгрузка, обдув пресса, загрузка | |||||

| Общий цикл прессования |

При прессовании плит в гидравлическом 25-этажном прессе ПР-10М прессование плит осуществляют, как и в прессе фирмы Диффенбахер, по циклограмме с однократным подъемом давления (табл.2.5).

Выдержка плит в прессе производится при максимальном давлении Р1 = 5,5 МПа.

Продолжительность сброса давления от Р1 до Р2 должна быть не менее 30 с.

Величина удельного давления Р2 определяется следующей зависимостью:

| Температура плит пресса,0С | 190-200 | 200-210 | 210-220 | 220-230 |

| Удельное давление Р2,МПа | 1,1-1,2 | 1,2-1,4 | 1,4-1,5 | 1,6-1,8 |

После выдержки при давлении Р2 следует медленное снижение давления до нуля. Время сброса давления до нуля составляет в зависимости от толщины плиты 30-60 с.

При увеличении влажности волокна выше 9% производится сокращение продолжительности выдержки при максимальном давлении на 10-20 с, увеличение продолжительности "сушки" на 1 мин, снижение давления Р2 до 0,5-1,0 МПа.

При влажности волокна менее 7% необходимо увеличить продолжительность выдержки при максимальном давлении на 30 с.

При сухом способе производства прессование полутвердых плит необходимо осуществлять с использованием дистанционных планок, как это делается при изготовлении древесностружечных плит. Толщина дистанционных планок должна быть равна толщине выпускаемых плит плюс припуск на шлифование поверхности, т.е. при толщине 10 мм -10,7 мм, при толщине плит 12 мм -12,7 мм.

Тепловой цикл для толстых плит ориентировочно должен быть увеличен в сравнении с данными для плит 8 мм, соответственно на 20 и 40%.

|

|

|

Таблица 2.5 Технологические режимы прессования твердых древесноволокнистых плит в прессе ПР-10М (влажность волокна 8±1%,температура прессования - 205° С)

| Наименование показателей | Породный состав сырья, толщина плит толщина плит | ||||

| Береза | Осина | Хвойные породы | Смесь пород | ||

| 5 мм | 6мм | 6мм | |||

| Давление прессования: - при Р1, МПа удельное манометрическое | 5,5 | 5,5 | 5,5 | 5,5 | 5,5 |

| - при Р2, МПа удельное манометрическое | 1,5 5,5 | 1,25 4,5 | 1,25 5,5 | 1,4 5,0 | 1.4 5,0 |

| Фазы циклограммы прессования, с: | |||||

| - смыкание плит пресса | |||||

| - подъем давления до Р1 | |||||

| - выдержка при Р1 | |||||

| - сброс давления до Р2 | |||||

| - выдержка при Р2 | |||||

| - сброс давления до нуля | |||||

| - размыкание плит пресса | |||||

| Общая производительность цикла, с |

Пример: Вид продукции: твердые плиты Тс - 350

размером 6500x1200x6;

породный состав сырья - береза;

пресс марки ПР-10 с числом этажей 25.

Расчетная плотность плиты - 850 кг/м3.

Из [6] определяем τц= 344 с = 57 мин.

Тогда суточная производительность технологической линии

будет равна:

Годовая производительность:

Ппр =34286 x 304=10423036м2 , V =10,4млн. м2

Производительность, выраженная в тоннах, будет соответственно равна:

При прессовании древесноволокнистых и древесностружечных плит на установках непрерывного прессования [5]:

Пч = 60 x v x b x Kи x Kв, м2/ч (10)

где v – скорость конвейера пресса, обеспечивающая требуемый цикл прессования в зависимости от толщины изготовляемой плиты и других факторов, м/мин.

L – длина участка горячего прессования в прессе, м;

b – ширина ковра, м;

К в – коэффициент, учитывающий выход товарной продукции при форматной резке плитного полотна (0,95);

К и – коэффициент использования пресса. Принимается как в производстве ДВП сухим способом и производстве ДСтП.

Расчет расхода древесины на 1 м3плит

Расход древесины на 1 м3плит определяется по формулам:

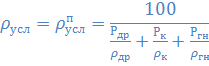

а) для однослойных и многослойных плит

где ρпл- плотность изготовляемых плит, кг/м, определяется по табл. 2;

Р – норма расхода связующего определяется по формуле (2.5);

W пл – влажность готовых плит, %;

ρусл - средневзвешенная условная плотность древесного сырья;

К п – коэффициент, учитывающий потери и отходы сырья на отдельных техно- логических операциях;

б) для трехслойных плит

Где  расход древесины соответственно на наружные и внутренний слои плиты, пл.м3/м3;

расход древесины соответственно на наружные и внутренний слои плиты, пл.м3/м3;

- средневзвешенная условная плотность древесного сырья соответственно для наружных и внутреннего слоев плиты, кг/м3;

- средневзвешенная условная плотность древесного сырья соответственно для наружных и внутреннего слоев плиты, кг/м3;

При условии использования одинаковой смеси пород для внутреннего и наружных слоев  коэффициенты, учитывающие потери и отходы древесного сырья, соответственно для наружных и внутреннего слоев, рассчитываются по формулам (2.25); (2.28); (2.29). Остальные обозначения те же, что в предыдущих формулах. При условии использования в производстве плит сырья одной породы средневзвешенная условная плотность древесины определяется по формуле

коэффициенты, учитывающие потери и отходы древесного сырья, соответственно для наружных и внутреннего слоев, рассчитываются по формулам (2.25); (2.28); (2.29). Остальные обозначения те же, что в предыдущих формулах. При условии использования в производстве плит сырья одной породы средневзвешенная условная плотность древесины определяется по формуле

Где  – средневзвешенная усл

– средневзвешенная усл

овная плотность одной породы, кг/  ;

;  - соответственно условная плотность здоровой древесины (см. табл. 2), коры (табл. 3), гнили (формула (2.21));

- соответственно условная плотность здоровой древесины (см. табл. 2), коры (табл. 3), гнили (формула (2.21));  - соответственно доля здоровой древесины, коры, гнили в общем объеме сырья, %.

- соответственно доля здоровой древесины, коры, гнили в общем объеме сырья, %.

Таблица 4 Условная плотность древесины основных древесных пород, кг/м3

| Порода | Условная плотность | Влажность, % | |||||

| Береза | |||||||

| Ель | |||||||

| Осина | |||||||

| Сосна | |||||||

| Пихта |

Средние значения содержания коры и ее плотность для наиболее распространенных пород древесины определяется по табл. 4.

Таблица 4 Содержание коры, ее плотность для древесины

| Порода | Среднее объемное содержание коры, % | Условная плотность, кг/м3 | Плотность, кг/м3 | |||||

| Влажность, % | ||||||||

| Береза | 13–18 | |||||||

| Ель | 9,5–17 | |||||||

| Осина | 14–17 | |||||||

| Сосна | 12–20 | |||||||

| Пихта | 11–15 |

Плотность гнили определяется по формуле

Если для производства плит используется смесь древесных пород, то по формуле (2.20) рассчитывается средневзвешенная условная плотность каждой породы. Затем определяется средневзвешенная плотность всего используемого сырья по формуле

где i п – процент древесного сырья данной породы в общей массе,% приведено в задании).

Средневзвешенная плотность древесного сырья при определенной влажности определяется по соответствующим формулам.

Если для производства плит используется одна порода древесины, то средневзвешенная плотность определяется по формуле

Где  – средневзвешенная плотность одной породы привляжности W, кг/

– средневзвешенная плотность одной породы привляжности W, кг/  ;

;  – соответственно плотность здоровой древесины (см. табл. 2), коры (см. табл. 2) и гнили при влажности W.

– соответственно плотность здоровой древесины (см. табл. 2), коры (см. табл. 2) и гнили при влажности W.

Если для производства плит используется смесь древесных пород, то по формуле (2.23) рассчитывается средневзвешенная плотность каждой породы при влажности W. Затем определяется средневзвешенная плотность всего сырья по формуле

Если при производстве трехслойных плит для наружных и внутреннего слоев используется различное сырье, то приведенный расчет производится отдельно для каждого слоя, то есть рассчитывается  .

.

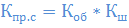

Коэффициент, учитывающий потери и отходы сырья на отдельных технологических операциях для однослойных и многослойных плит  , а также коэффициенты

, а также коэффициенты  учитывающие потери и отходы древесного сырья, соответственно для на- ружных и внутреннего слоя для трехслойных плит, определя- ются по формулам (2.25), (2.28), (2.29):

учитывающие потери и отходы древесного сырья, соответственно для на- ружных и внутреннего слоя для трехслойных плит, определя- ются по формулам (2.25), (2.28), (2.29):

где К разд – коэффициент потерь при разделке сырья.

При разделке сырья на отрезки К разд = 1,01, при отсутствии разделки

К разд = 1,0; К сорт.щ – коэффициент потерь сырья при сортировке щепы, принимается К сорт.щ = 1,06; К с– коэффициент, учиты- вающий вид сырья.

При использовании дровяной древесины К с= 1,12; для кусковых отходов лесопиления и деревообработки К с= 1,0; для опилок и стружечных отходов Кс = 1,17; для шпона- рванины К с = 1,25; К тр – коэффициент потерь сырья при транс- портировке стружки, принимается К тр= 1,01; К суш – коэффициент потерь стружки в период сушки, принимается К суш = 1,03; К обр – коэффициент потерь сырья при обрезке плит по периметру, зависит от формата плиты до и после обрезки (припуски на обрезку 50 мм на обе стороны). Коэффициент определяется по формуле

где F н– площадь плиты в необрезанном виде, м2; F о – площадь плиты в обрезанном виде, м2; К шл – коэффициент потерь сырья при шлифовании плит зависит от способа производства (под- донное или бесподдонное прессование), от толщины плиты S пл и припуска на шлифование  и рассчитывается по формуле

и рассчитывается по формуле

Где ∆S – припуск по толщине плиты на шлифование, принимается равным до 1,5 мм при поддонном прессовании и до 1,0 мм при бесподдонном прессовании.

При изготовлении нешлифованных плит К шл= 1,0.

Для трехслойных плит:

а) для наружных слоев

б) для внутреннего слоя

Где  - коэффициент потерь стружки в период сушки соответственно в наружных и внутреннем слоях, принимаются:

- коэффициент потерь стружки в период сушки соответственно в наружных и внутреннем слоях, принимаются:

;

;

- коэффициент потерь сырья для наружного слоя при шлифовании плит, зависит от способа производства (поддонное или бесподдонное прессование), от толщины наружного слоя S н и припуска на шлифование ∆S определяется по формуле

- коэффициент потерь сырья для наружного слоя при шлифовании плит, зависит от способа производства (поддонное или бесподдонное прессование), от толщины наружного слоя S н и припуска на шлифование ∆S определяется по формуле

2.5 Расчет удельного расхода древесины на производство 1  плит.

плит.

Удельный расход древесины па производство 1 м3 плит складывается из удельного расхода древесины на соответствующие слои, то есть наружные, внутренние, промежуточные. Для трехслойных определяется по формуле:

()

()

Для многослойных:

()

()

Удельный расход древесины наружного слоя определяется по формуле:

Для внутреннего слоя определяется по формуле:

Для промежуточного слоя определяется по формуле:

где  конечная влажность ДСтП;

конечная влажность ДСтП;

- расход сухого связующего, соответственно для наружного, внутреннего и промежуточного слоев:

- расход сухого связующего, соответственно для наружного, внутреннего и промежуточного слоев:

- распределение слоев по толщине, соответственно для

- распределение слоев по толщине, соответственно для

наружного, внутреннего и промежуточного слоев;

- коэффициент потери сырья, соответственно для наружною, внутреннего и промежуточного слоев определяется по формуле:

- коэффициент потери сырья, соответственно для наружною, внутреннего и промежуточного слоев определяется по формуле:

Таблица 2.4 Коэффициенты потери сырья

| Коэффициенты потери сырья, учитывающие | Обозначения | Значения |

| 1 Разделку сырья |

| 1,01 |

| 2 Сортировку стружки |

| 1,06 |

| 3 Вид древесного сырья, в т.ч.: круглые лесоматериалы отходы л/п и д/о технологическая щепа опилки, стружки, отходы шпон-рванина |

| 1,12 1,1 1,0 1,17 1,25 |

| 4 Сушку стружки в т.ч. для слоя наружного слоя внутреннего слоя промежуточного слоя |

| 1,03 1,025 1,02 |

| 5 Транспортировку |

| 1,01 |

| 6 Обрезку плит по формату |

| 1,05 |

| 7 Шлифование |

| 1,05 |

Расход сырья на годовую программу определяется по формуле:

Расход сырья на производство 1  плит должен находиться в пределах

плит должен находиться в пределах

1,4-2,0

2.6 Расход сухого связующего на 1  плит

плит

Расход сухого связующего на 1м плиты определяется по слоям

| формула: |

()

()

и том числе для наружного слоя определяется но формуле

внутреннего слоя определяется по формуле

промежуточного слоя определяется но формуле

- расход сухой стружки, соответственно для наружною, внутреннего и промежуточною слоев;

- расход сухой стружки, соответственно для наружною, внутреннего и промежуточною слоев;

- коэффициенты потери смолы, соответственно для наружною, внутреннего и промежуточного слоев.

- коэффициенты потери смолы, соответственно для наружною, внутреннего и промежуточного слоев.

Коэффициент потерн смолы для разных слоев (таблица 3.4)

где Ксм = 1,03 - коэффициенты потери смолы при приготовлении и транспортировке.

Аналогично определяется расход сухой смолы для одно- и многослойных плит.

Удельный расход сухого связующего на 1 м’ плит должен находиться в пределах 71... 104 кг/м5

|

Рис.5. Номограмма для определения расхода компонентов при смешивании при смешивании стружки со связующим.

2.7 Расход жидкой смолы на годовую программу

Расход жидкой смолы требуемой концентрации для каждого слоя плиты определяется по формуле для наружного, внутреннего и промежуточного слоев, кг/м3.

где С, требуемая концентрация смолы, соответственно для наружного, внутреннего и промежуточного слоев;

- удельный расход связующего, соответственно для наружного, внутреннего и промежуточного слоев.

- удельный расход связующего, соответственно для наружного, внутреннего и промежуточного слоев.

Расход смолы исходной концентрации (сухого остатка) для наружного, внутреннего и промежуточною слоев определяется по формуле ():

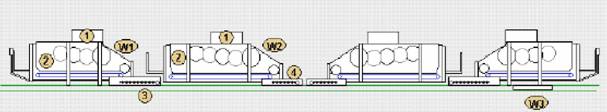

Виды главного конвейеров

Формирование непрерывного стружечного ковра (пакетов) из осмоленной стружки и горячее прессование ДСтП в современных цехах производят на автоматических линиях, получивших название главный конвейер.

Существует большое разнообразие типов главных конвейеров, которые можно объединить в следующие основные группы:

- конвейеры для прессования плит на поддонах;

- конвейеры для бесподдонного прессования плит;

- конвейеры для прессования плит в одноэтажных прессах.

Кроме указанных конвейеров, существуют и другие, менее распространенные типы.

Схема главного конвейера по производству MDF

Главный конвейер с участком сушки и сортировки частиц производства плит OSB (Dieffenbacher)

Схема главного конвейера для формирования стружечного ковра и горячего прессования плит на жестких металлических поддонах: 1, 7, 11, 12, 17 - цепные конвейеры; 2, 13 - дождевальные установки, 3 - формирующий конвейер; 4, 5, 6 -формирующие машины,, 8 - пресс предварительной подпрессовки, 9 - контрольные весы, 10 - место хранения запасных поддонов, 14 - пресс горячего прессования с этажерками, 15 - отделитель плит от поддонов, 16 - камера охлаждения поддонов, 18 –роликовый конвейер.

Схема формирования трехслойного древесностружечного ковра четырьмя формирующими машинами (Siempelkamp): 1 – подающий конвейер, 2 – бункер осмоленной стружки, 3 – формирующая головка для наружного слоя, 4 - формирующая головка для среднего слоя; W1, W2 – система рентгеновского контроля насыпной плотности ковра, W3- весовой контроль массы ковра

Технологическая схема производства пятислойных ДСтП (линия СПБ-100):

1 - циклоны; 2, 5, 12, 17,31 - конвейеры с погруженными скребками; 3 - бункеры ДБОС-60 для сухой стружки; 4 - механические сортировки ДРС-2; 6 - двухступенчатые пневматические сепараторы; 7 - зубчато-ситовая мельница ДМ-8; 8, 9, 10 - бункеры ДБОС-60 соответственно для наружных, промежуточных и внутреннего слоев; 11 - ковшовые весы; 13 - выравнивающие бункеры-питатели; 14, 15, 16 - смесители; 18, 19 - скребковые конвейеры для распределения осмоленной стружки по формирующим машинам; 20 - то же, винтовой конвейер; 21, 22, 23 - формирующие машины ДФ-6 соответственно для наружных, промежуточных и внутреннего слоев; 24 - камера пневматического фракционирования стружки; 25 - рассеивающие устройства ДРФ-2; 26 - формирующий конвейер; 27 - шагающий конвейер Д4046 предварительной подпрессовки ковра; 28 - пила для поперечной распиловки ковра; 29 - переходный мостик; 30 - приемник для осмоленной стружки; 32 - бункер ДБОС-60 для осмоленной стружки; 33 - ускоряющий конвейер; 34 - контрольные весы ВК-250; 35 - качающийся конвейер; 36 - игольчатые вальцы для дробления некондиционных брикетов; 37 - загрузочный конвейер; 38 - этажерка-накопитель; 39 - загрузочная этажерка; 40 - пресс для горячего прессования Д4744; 41 - разгрузочная этажерка веерного типа; 42 - камера охлаждения ДКО; 43 - штабелеукладчики ДШ-11; 44, 51, 57 - траверсные тележки; 45, 53 - штабелеразгрузчики ДРШ; 46 - форматно-обрезной станок ДЦ-11; 47 - роликовые конвейеры; 48 - толщиномер ДТ-2; 49 - линия сортировки плит по толщинам; 50,56 - подъемные столы; 52 - напольные роликовые конвейеры; 54 - шлифовальные станки ДКШ-1; 55 - линия сортировки плит по сортам; 58 - линия раскроя плит на заготовки ДРШ;

Технологическая схема производства древесноволокнистых плит (ДВП) сухим способом на оборудовании фирмы «Бизон»:

1-бассейн: 2 -окорочный станок фирмы «Камбио»;3-рубильная машина фирмы «Содерхамис»;4 - сортировочное устройство щепы фирмы «Содерхамис»; 5- бункер для щепы; 6- пропарочный котел типа «Бауэр-458»; 7-рафинер «Бауэр-418»; 8-металлоулавлкватель: 9 -бак для парафина: 10- сушилка первой ступени: 11-сушилка второй ступени «Бютнер»; 12-резервуар для смолы; 13-смесительный резервуар:14-расходный резервуар; 15- формирующая машина фирмы «Бэре Гретен»; 16- ленточно-валковый пресс; 17-пила для продольной резки ковра; 18- радиоизотопный плотиомер; 19- пила для поперечной резки ковра; 20 -металлоискатель; 21 -форпресс 22 -гидравлический пресс фирмы «Диффенбахер»; 23 -пила для продольной резки плит; 24- пила для поперечной резки плит 25- увлажнительные камеры фирмы «Мур»; 26 -ленточно-шли

|

|

|