|

Производственная погрешность при механической обработки.

|

|

|

|

При обработке заготовок на металлорежущих станках в результате совокупного действия многочисленных случайных и систематических факторов имеет место рассеяние размеров в партии деталей, следствием которого является возникновение производственных погрешностей по выдерживаемым на операции параметрам точности.

Производственную погрешность W, образующуюся на операции обработки резанием (установка заготовок производится при помощи приспособления, а обработка всей совокупности заготовок производится на настроенных станках) можно представить как функцию ряда составляющих (частных) случайных и систематических погрешностей:

W = f (Wб; Wз; Wп; Wн; Wj; Wu; Wo; åWф) (6.1)

В этой зависимости Wб; Wз; Wп; Wн; Wj являются случайными погрешностями:

Wб – погрешность базирования (или погрешность не совмещения баз Wн.б.);

Wз – погрешность закрепления заготовки (в приспособлении);

Wп – погрешность приспособления (положение заготовки);

Wн – погрешность настройки станка на размер;

Wj – погрешность, зависящая от жесткости технологической системы и обусловленная рассеиванием значений сил резания при обработке партии заготовок.

Погрешности базирования (Wб), закрепления (WЗ) и приспособления (Wп) составляют в сумме погрешность установки (Wу):

(6.2)

(6.2)

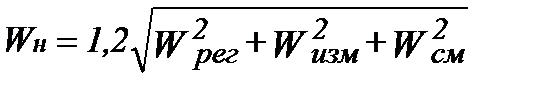

Погрешность настройки станка на размер вычисляют по зависимости

| (6.3) | ||

| где | Wрег | - погрешность регулирования (относительного положения режущего инструмента и технологических баз заготовки или установочных элементов приспособления); | |

| Wизм- | погрешность измерения; | ||

| Wсм- | погрешность смещения (в частности, при настройке станка на размер путем измерения пробных заготовок универсальным измерительным инструментом Wсм =60/  , где n – число пробных заготовок). , где n – число пробных заготовок).

| ||

|

|

|

Производственная погрешность W включает две переменные (функциональные) систематические погрешности:

WU – погрешность, обусловленную размерным износом режущего инструмента;

WQ – погрешность, вызванную температурными деформациями технологической системы, а также постоянную систематическую погрешность åWф – сумму погрешностей формы обработанных заготовок (деталей), вызываемых геометрическими погрешностями станка.

Входящая в состав производственной погрешности (W) погрешность базирования (Wб) не зависит от точности технологической системы, а зависит от выбранной системы установки (базирования) и точности размеров, полученных на предшествующих операциях технологического процесса изготовления детали.

Все остальные составляющие производственной погрешности (W) частные погрешности целиком определяются условиями выполнения данной технологической операции. В связи с этим производственная погрешность (W) представляется как сумма двух величин:

| (6.4) | ||

| где | Wт.с. - | погрешность технологической системы «станок – приспособление – инструмент – заготовка». | |

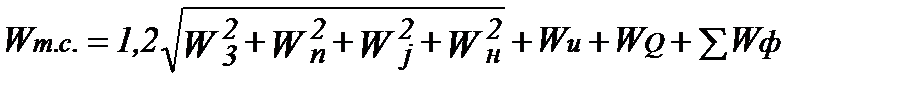

Суммируя случайные погрешности с учетом законов их распределения и систематические погрешности с учетом их знака, получим зависимости для расчета погрешности технологической системы:

| (6.5) |

| (6.6) |

В ряде случаев погрешность технологической системы (Wт.с.) вычисляют, суммируя частные погрешности арифметически, (т.е. вычисляют Wт.с. как погрешность замыкающего звена размерной цепи, решаемой методом полной взаимозаменяемости):

Wт.с. = WЗ + WП + Wj + WН + WИ+ WQ + åWф

При таком суммировании частных погрешностей величина Wт.с. получается завышенной, как всегда, когда применяется метод полной взаимозаменяемости, т.к. крайние (максимальные и минимальные) значения частных погрешностей встречаются чрезвычайно редко. Это приводит к необходимости увеличения расчетных значений операционных и общих припусков на обработку, а также к усложнению технологического процесса за счет введения дополнительных переходов и операций.

|

|

|

При анализе точности технологических процессов изготовления деталей и точности обработки заготовок на отдельных технологических операциях погрешность технологической системы Wт.с. не вычисляют, а принимают ее равной так называемым технологическим допускам на линейные и угловые размеры, геометрическую форму, шероховатость обработанной поверхности глубину дефектного слоя. Обычно при этом используют таблицы точности обработки из справочной литературы.

Погрешность базирования

асть производственной погрешности, величина которой зависит от принятой на операции схемы базирования, называют погрешностью базирования.

По ГОСТ 21495 – 76 погрешность базирования – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Погрешность базирования является следствием погрешностей, возникающих на операциях технологического процесса, предшествующих рассматриваемой, т.е. по своей физической природе погрешность базирования – случайная величина. Погрешность базирования не зависит от точности технологической системы, на которой выполняется данная операция.

Погрешность базирования – это разность предельных положений измерительной базы, относительно установленного на размер режущего инструмента.

Погрешность базирования зависит от выбранной схемы базирования и точности размеров, связывающих технологическую базу с измерительной. Она возникает в том случае, когда технологическая база не совпадает с измерительной или когда не обеспечивается определенность базирования заготовки в процессе обработки.

Погрешность базирования определяется при помощи геометрических расчетов. При базировании заготовки необходимо стремиться, чтобы погрешность базирования по выполняемым размерам была равна нулю. В тех случаях, когда свести погрешности базирования к нулю невозможно или нецелесообразно, предлагаемая схема установки заготовки может быть принята только при условии, что погрешность базирования в сумме с другими погрешностями, не превысит допуска по выдержанному размеру i.

|

|

|

Тi £ [Тi]

Тi – ожидаемое расчетное значение допуска;

[Тi] – заданное значение допуска.

Тi = Wб + Wт.с.

Для надежного обеспечения требуемой точности при выполнении технологической операции механической обработки партии заготовок (с не менее 20%-ным запасом точности) необходимо выполнение следующего неравенства:

1,2(Wб + Wт.с.) £ [Тi ]

В противном случае схема установки должна быть изменена.

Размер заготовки, связывающий между собой технологическую и измерительную базы, называют базисным размером.

Определение погрешности базирования сводится к нахождению базисного размера, т.к. погрешность (допуск) базисного размера и представляет собой погрешность базирования.

Независимо от схемы расположения опорных точек на базах заготовки погрешность базирования во всех случаях равна нулю для поверхностей, обрабатываемых мерным инструментом (сверлом, зенкером, разверткой, протяжкой и др.), а также для угловых размеров, определяющих взаимное положение поверхностей, обрабатываемых за один установ, и когда измерительная база совмещена с технологической базой, лишающей заготовку степени свободы в направлении выдерживаемого размера.

Определение погрешности базирования по линейным и угловым размерам производится в следующей последовательности:

Произвести анализ исходных данных: рабочий чертеж детали и технологическую документацию с целью выявления наиболее точных линейных и угловых размеров по чертежу.

Выявляется для каждого размера измерительная база.

Разрабатывается схема базирования (установки) заготовки, при которой измерительная и технологическая базы выдерживаемого размера совпадали бы.

Если по ряду конструктивных и технологических причин совместить измерительные и технологические базы нельзя, то необходимо для каждого размера определить базисный размер, рассчитать погрешность базирования и производственную погрешность.

|

|

|

Если после расчета производственная погрешность по выдерживаемым размерам не выходит за пределы допуска, установленного чертежом (или межпереходного расчетного допуска), то такая схема установки может быть принята для реализации.

1.4 ВЫБОР ЗАГОТОВОК ДЕТАЛЕЙ МАШИН.

План:

1.4.1 Виды заготовок и метод их получения. Требования к заготовкам. Коэффициент использования материала.

1.4.2 Предварительная обработка заготовок.

|

|

|