|

Качественный и количественный методы оценки. Показатели технологичности.

|

|

|

|

Технологичность конструкции может быть объективно оценена путем расчета количественных показателей технологичности по ГОСТ 14.201-83.

Количественные показатели учитывают взаимосвязь основных параметров трудовых и материальных затрат с показателями качества, надежности эргономичности.

Количество показателей должно быть минимальным, но достаточным.

Основные показатели:

1) Уровень трудоемкости

где Ти – трудоемкость изготовления детали; Тб.и. – базовая трудоемкость.

2) Уровень себестоимости

где Си – себестоимость изготовления детали; Сб.и. – себестоимость базового изделия.

Дополнительные показатели:

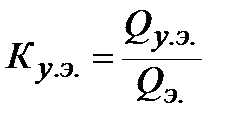

1) Коэффициент унификации конструктивных элементов

;

;

где Qу.э. – количество унифицированных элементов; Qэ. – общее количество элементов.

2) Коэффициент использования материала

;

;

где mд – масса детали; mз – масса заготовки.

3) Коэффициент точности обработки

;

;

где Аср – средний квалитет точности

ni – число поверхностей детали, точностью соответственно по 1…19 квалитетам.

4) Коэффициент шероховатости

;

;

где Бср – средняя шероховатость поверхности, определяемая в Ra мкм

n1, n2, …, n14 – количество поверхностей, имеющих шероховатость, соответствующую данному числовому значению параметра

Выбор оптимальной формы детали зависит от ее конструктивного и эксплуатационного назначения:

Для корпусных деталей

Корпусные детали изготавливают литыми, штампованными, сварными.

Механическая обработка корпусных деталей сводится в основном к обработке плоскостей и отверстий, поэтому технологические требования, обеспечивающие наименьшую трудоемкость следующие:

|

|

|

1) Форма корпусной детали должна быть возможно ближе к правильной геометрической форме (т.е. в сечении предпочтительно иметь форму четырехугольника), предусматривать возможность полной ее обработки от одних баз (например, плоскости и 2-х отверстий).

2) Обработка плоскостей и торцев отверстий по возможности должна выполняться на проход плоскости и торцы не должны иметь выступов.

3) Корпусная деталь не должна иметь поверхностей, не перпендикулярных осям отверстий.

4) Точно растачиваемые отверстия не должны иметь внутренних выступов, препятствующих растачиванию на проход, диаметры отверстий внутри корпусной детали не должны превышать диаметров соосных отверстий в наружных стенках детали.

5) Следует избегать многообразия размеров отверстий и резьб.

Для тел вращения:

Заготовками служит - прокат, штамповки, реже отливки. Следует избегать удлиненных уступов, сечений с большой разницей площадей, глубоких полостей.

Требования к технологичности (с учетом особенностей обработки на станках с ЧПУ):

1) Деталь по возможности должна быть образована из поверхностей, конфигурация которых может быть получена при вращении вокруг оси.

2) Поверхности должны быть открыты с одной стороны для подвода инструмента и его перемещения.

3) Конфигурация детали должна по возможности позволять ее полную обработку (черновую и чистовую) с одного установа (жесткая деталь).

4) Детали должны иметь развитые поверхности для базирования и закрепления.

5) Обрабатываемые поверхности не должны прерываться выступающими поверхностями, которые не могут быть образованы при вращении.

6) Все взаимосвязанные техническими требованиями поверхности должны быть доступны для обработки водном установе.

7) Размеры наружных поверхностей должны возрастать по мере приближения к патрону, а размеры внутренних поверхностей - убывать.

|

|

|

8) Канавки выточки, углубления должны быть унифицированы.

9) Места сопряжения цилиндрических, конических, криволинейных поверхностей по возможности должны быть одного радиуса, если в этих местах нет канавок, выточек или других элементов.

|

|

|