|

I. Предварительная термическая обработка для улучшения обрабатываемости резанием

|

|

|

|

Обрабатываемость резанием характеризуется стойкостью инструмента, производительностью резания, усилием резания, качеством обработанной поверхности, видом образующейся стружки и зависит от твердости и структуры обрабатываемого металла.

Поковки из низкоуглеродистых сталей хорошо обрабатываются резанием после ковки с охлаждением на воздухе обычно не нуждаются в дополнительной термической обработке.

Поковки из легированных цементуемых сталей подвергают изотермическому отжигу или нормализации.

Для поковок из цементуемых сталей также используется нормализация. Структура и свойства по сечению поковок при нормализации менее однородны.

Поковки из низколегированных сталей подвергают также полному отжигу или нормализации. После нормализации твердость углеродистых сталей не должна превышать НВ 230, легированных сталей - НВ 250.

Для высоколегированных конструкционных сталей отжиг с медленным охлаждением в печи не обеспечивает достаточно полного распада аустенита в перлитной области и требуемой низкой твердости, они подкаливаются. Поэтому после отжига проводят отпуск при температурах 650—700 °С. Для крупных заготовок (диаметром свыше 600 мм) отжиг повторяют дважды, при втором отжиге температуру нагрева понижают на 30—50 °С.

Улучшение поковок

Значительную часть поковок из среднеуглеродистых и легированных сталей подвергают улучшению. При этом в большинстве случаев эта термическая обработка является окончательной.

Улучшение используется для поковок ответственных деталей машин (шатунов, цапф, поворотных кулаков, вилок карданного вала, рычагов и других деталей рулевого управления, кронштейнов), которые либо не подвергаются в дальнейшем механической обработке, либо имеют после улучшения твердость, допускающую обработку резанием отдельных поверхностей (НВ < 320).

|

|

|

Очистка заготовок от окалины

Очистку поверхности поковок и отливок часто осуществляют после их термической обработки. В основном используют очистку дробью, галтовку и травление. Значительно реже для поковок массой до 10 кг при точной штамповке используют ультразвуковой способ очистки, являющийся в настоящее время самым дорогим. Травление в кислотах может привести к растворению водорода в металле и вызвать «водородную хрупкость».

1.5 ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ МАШИН.

План:

1.5.1 Понятие о технологичности конструкции. Критерии технологичности конструкции детали, изделия.

1.5.2 Качественный и количественный методы оценки. Показатели технологичности.

ПОНЯТИЕ О ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ. КРИТЕРИИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ, ИЗДЕЛИЯ.

Основные понятия. Правила отработки на технологичность

Конструкция любого изделия должна удовлетворять как требованиям служебно-зксплуатационного характера, так и производственным требованиям, которые обусловлены возможностью применения высокопроизводительных и рентабельных ТП-ов с учетом конкретных условий и объема производства.

Единым критерием технологичности конструкции изделия является ее экономическая целесообразность при заданном качестве и принятых условиях производства, эксплуатации и ремонта. В соответствии с ЕСТПП под технологичностью конструкции изделия понимается совокупность свойств, позволяющих оптимизировать затраты ресурсов (средств, труда, материалов, энергии) и времени в конструкторской и технологической подготовке производства, в процессе изготовления, эксплуатации и ремонта при обеспечении требуемых показателей качества изделия.

|

|

|

Повышение производительности труда, снижение затрат и сокращение времени на проектирование (с помощью ЭВМ), технологическую подготовку производства изготовления по наиболее эффективным технологиям, техническое обслуживание и ремонт изделия является основной задачей отработки его конструкции на технологичность.

При решении этой задачи каждое изделие рассматривается как объект проектирования, объект производства и объект эксплуатации.

Отработка на технологичность должна обеспечить снижение трудоемкости и себестоимости изготовления изделия.

В этот комплекс работ входит:

1. повышение серийности посредством стандартизации;

2. унификация и группирование деталей по конструктивно-технологическим признакам;

3. ограничение номенклатуры применяемых материалов;

4. снижение массы изделия;

5. применение высокопроизводительных типовых ТП и средств оснащения.

Отработку конструкции изделия на технологичность проводят на всех стадиях разработки конструкторской документации, начиная с эскизного проекта и до разработки рабочей документации. Исполнителями отработки на технологичность являются разработчики конструкторской и технологической документации.

Этапы отработки изделия на технологичность:

j ЭСКИЗНЫЙ ПРОЕКТ: выбор принципиальной схемы, установление базовой конструкции, унификация сборочных единиц и основных деталей, выбор оригинальных деталей и их заготовок.

k ТЕХНИЧЕСКИЙ ПРОЕКТ: выявляется конструкция изделия, определяется конструктив-ная форма всех деталей. Решаются вопросы технологичности заготовок, механической обработки и сборки, выбора баз, выявление и расчет размерных цепей, технологических требований, предъявляемых к форме и основным размерам заготовок.

l РАЗРАБОТКА РАБОЧЕЙ ДОКУМЕНТАЦИИ

Выбор технологический баз деталей в соответствии с конструктивными базами. Контроль простановки размеров, назначение оптимальных допусков на основе размерного анализа и удовлетворения конструктивных и производственно-технологических требований.

Выбор наиболее дешевых и недефицитных материалов; ограничение марок и сортамента материала.

Отработка на технологичность с точки зрения изготовления (доступность обработки, возможность ввода и вывода инструментов, наличие надежных поверхностей для базирования и закрепления). Унификация элементов конструкций (толщина стенок, радиусы переходов, уклоны, диаметры, резьбы, шлицевые соединения, модули).

|

|

|

m ИЗГОТОВЛЕНИЕ ОПЫТНЫХ ОБРАЗЦОВ

использование ТТП с учетом типа производства;

подготовка к выпуску установочной партии;

внесение изменений в рабочую документацию в соответствии с выявленными замечаниями при изготовлении опытного образца.

В соответствии с ГОСТ 14.301-83 разработка ТП производится для изделий, конструкция которых отработана на технологичность.

Отработка конструкции на технологичность направлена на повышение производительности труда, снижение затрат на проектирование, технологическую подготовку производства, технологическое обслуживание и ремонт изделия при обеспечении необходимого качества изделия.

Под технологичностью понимают соответствие минимальной трудоемкости, себестоимости, материалоемкости.

Чертежи и технические условия на изготовление и приемку изделий, поступившие к технологу, подвергаются анализу с точки зрения удобства изготовления деталей и возможности построения наиболее производительных и экономичных ТП.

Конструкция изделия может быть названа технологичной, если она обеспечивает простое и экономичное изготовление этого изделия.

Повышение технологичности конструкции предусматривает мероприятия:

1) Уменьшение общего количества звеньев в кинематической схеме машин. Уменьшение трудоемкости достигается не только за счет сокращения числа деталей, но и также благодаря снижению требований к точности деталей, входящих в расчетные размерные цепи машины, к точности обработки присоединительных поверхностей этих деталей.

2) Создание конфигураций деталей и их материалов, позволяющих применение наиболее совершенных исходных заготовок, сокращающих объем механической обработки (точное литье, объемная штамповка и т.д.).

Например: перевод заготовки крышки держателя на заготовку штамповку, полученную вытяжкой и вырубкой контура, позволило снизить трудоемкость механической обработки с 41,6 мин. до 10 мин., расход сократился с 1,0 до 0,33 кг на 1 деталь.

|

|

|

3) Упрощение конструкции деталей с целью унификации инструмента.

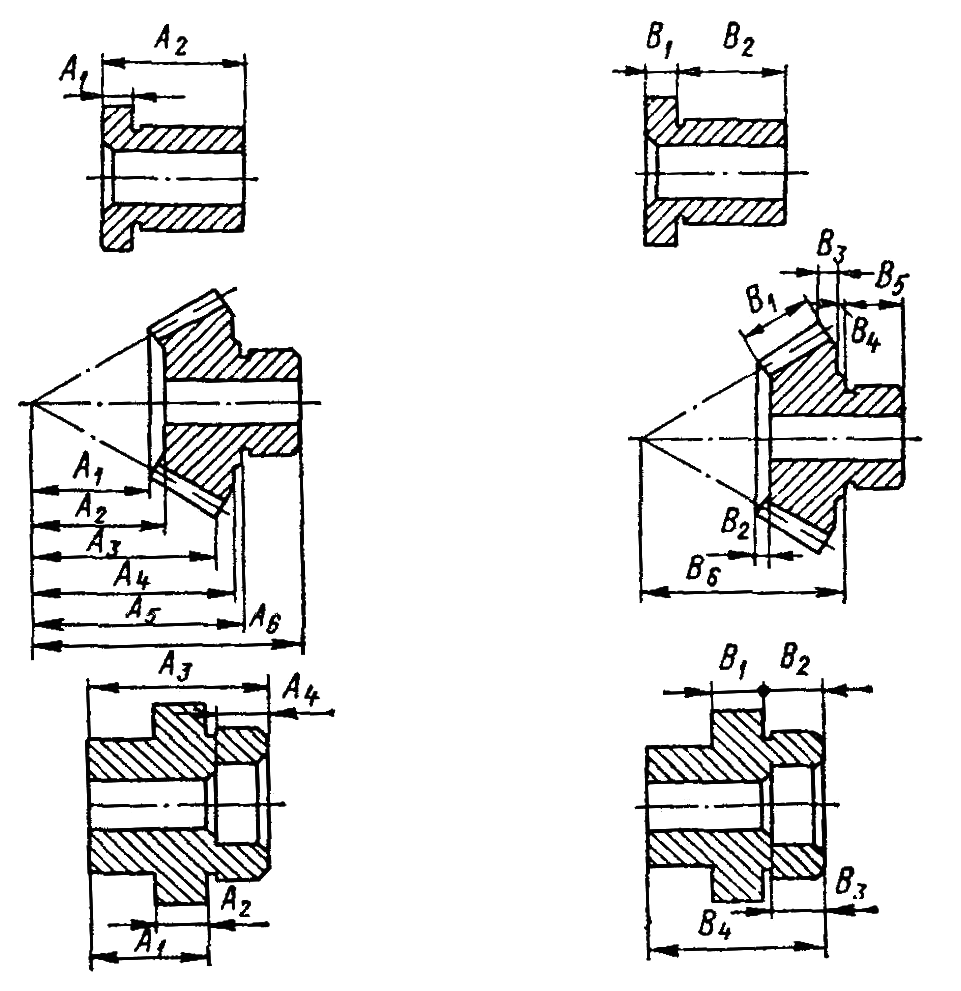

4) Простановка размеров в чертежах с учетом требований их механической обработки и сборки, позволяющая выполнять обработку по принципу автоматического получения размеров на настроенных станках, совмещений конструкторских, измерительных и технологических баз (рисунок 6.1).

5) При простановке размеров на детали, имеющей как обработанные, так и необработанные поверхности важно учитывать последовательность образования поверхностей заготовок.

При первой операции механической обработки размер проставляется от черновой базы до обрабатываемой поверхности, которая в дальнейшем используется в качестве технологической базы.

При проектировании должны быть связаны размерами все необрабатываемые поверхности, затем проставляют размер между необрабатываемой и обрабатываемой поверхностями. Остальные размеры должны связывать между собой обработанные поверхности (рисунок 6.2)

6) Упрощение конфигурации деталей, предельно возможное расширение допусков на изготовление и снижение требований к шероховатости обрабатываемых поверхностей с цель» уменьшения объема и облегчения механической обработки.

7) Создание конфигурации деталей, позволяющей применение наиболее совершенных и производительных методов обработки (обработка многорезцовым, многолезвийным инструментом, применение агрегатных станков и автоматов, поточных и автоматических линий).

| а) | б) |

| Рисунок 6.1 а) неправильная простановка размеров, требующая выполнения лишних операций; б) правильная, обработка сокращается до 2-х операций |

Рисунок 6.2 – Постановка размеров на чертежах штампованных заготовок

а, в – неправильная простановка размеров, когда 2-е связанные друг с другом размером 31,0 мм обработанные поверхности одновременно привязаны размерами 50 и 15 к соответствующим необрабатываемым поверхностям; б, г – правильная постановка размеров, учитывающая принцип черновой базы и необходимость связи одним размером системы обработанных и необработанных размеров

8) Возможность унификации режущего и мерительного инструмента, применение групповой обработки.

9) Возможность проведения сборки по принципам полной или частичной взаимозаменяемости, что является одним из основных условий поточной сборки.

Понятие технологичности конструкции не может быть абсолютным, оно меняется вместе с развитием производства и технологии и для разных типов производств.

|

|

|