|

Понятие о припуске. Факторы, влияющие на размер припуска. Влияние величины припуска на экономичность технологического процесса.

|

|

|

|

Общепринято припуском считать слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности.

Однако современный взгляд на припуск предполагает припуском считать слой материала, подлежащий удалению с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Такое понятие припуска в большей мере соответствует его назначению. Различие заключается в разном понимании максимального припуска Zmax (рисунок 7.1)

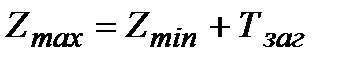

Таким образом максимальный припуск –

| ггде | Zmax | - | |

| Zmin | - | минимальный припуск; | |

| Тдет | - | поле допуска на выдерживаемый размер детали Рзаг; | |

| Тзаг | - | поле допуска, ограничивающее отклонение размера заготовки. |

Припуски различают по ряду признаков, которые приведены на схеме (рисунок 7.2).

В механической обработке различают 3 вида припусков: минимальный, максимальный, номинальный.

Расчету подлежит минимальный припуск. Значения номинальных припусков используют для определения номинальных размеров, по которым изготавливают технологическую оснастку (штампы, модели, прессформы).

Максимальный припуск, снимаемый за один рабочий ход, определяет наибольшую нагрузку на режущий инструмент.

Установление правильных размеров припусков на обработку является ответственной технико-экономической задачей.

Назначение чрезмерно больших припусков приводит к непроизводительным потерям материала, превращаемого в стружку; увеличение трудоемкости механической обработки, повышению расхода режущего инструмента и электрической энергии, к увеличению потребности в оборудовании и рабочей силе. При этом затрудняется построение операций на настроенных станках, снижается точность обработки в связи с увеличением упругих отжатий в технологической системе и усложняется применение приспособлений.

|

|

|

Рисунок 7.2 – Классификация припусков

Назначение недостаточно больших припусков не обеспечивает удаления дефектных слоев материала и достижения требуемой точности и шероховатости поверхностей, а также вызывает повышение требований к точности исходных заготовок, приводит к их удорожанию, затрудняет разметку и выверку положения заготовок на станках при обработке по методу пробных ходов и увеличивает опасность появления брака.

Припуски должны быть оптимальными и достаточными для выполнения операций механической обработки, предусмотренных технологическим процессом. При этом должны быть удовлетворены требования к точности размеров, качеству, шероховатости поверхностей при минимальном расходе материала и наименьшей себестоимости.

В крупносерийном и массовом производствах стремятся к уменьшению припусков на заготовках и получению заготовок, требующих минимального объема механической обработки.

В условиях мелко-, среднесерийного производства необходимо рассматривать затраты на себестоимость получения заготовок.

Симметричные припуски имеют место при обработке наружных и внутренних поверхностей вращения, а также при обработке с одной установки противолежащих параллельных поверхностей.

Несимметричные припуски имеют место тогда, когда противолежащие поверхности заготовки обрабатываются последовательно одна за другой. Одностороннее расположение припуска представляет частный случай асимметричных припусков, когда одна из противолежащих поверхностей совсем не обрабатывается.

Определяя припуски необходимо устанавливать и допуски на размеры заготовки.

Факторы, влияющие на размеры припуска:

|

|

|

1. Погрешности геометрической формы (овальность, огранка, конусность, бочкообразность, седлообразность, выпуклость, вогнутость и т.д.) должны находиться в пределах поля допуска на размер -1/4 поля допуска.

2. Поверхностные микронеровности - шероховатость поверхности, характеризуемая высотой неровностей Rz no ГОСТ 2789-80. С целью учета запаса надежности значения шероховатости принимаются по верхнему пределу (рисунок 7.3, а).

Рисунок 7.3 – Составляющие элементы операционного припуска

3) Поверхностный дефектный слой, Т, характеризующийся отклонениями физико-механических свойств от остальной массы металла (рисунок 7.3, а) h ® T (у заготовок из серого чугуна - перлитная корка; обезуглероженный слой, коррозия, перенаклеп, поверхностные трещины).

4) Пространственные отклонения r - несоосность наружной поверхности и отверстия у заготовок - втулок, дисков, гильз; неперпендикулярностьторцевой плоскости к оси базовой цилиндрической поверхности заготовки, неперпендикулярностьобрабатываемой и базовой плоскостей у корпусных деталей, смещение и непараллельность осей (рисунок 7.3, б).

5) Погрешность установки заготовки - компенсируемая увеличением припуска (рис. 7.3, в).

Припуск является компенсатором всех погрешностей предыдущей обработки заготовки и погрешностей, связанных с выполнением данной технологической операции.

В настоящее время в машиностроении применяются два метода определения припусков на механическую обработку: опытно-статистический и расчетно-аналитический.

При опытно-статистическом методе промежуточные минимальные припуски определяются по справочным и руководящим материалам, установленным на основании опытных и статистических данных в виде таблиц. По этим таблицам припуски выбираются в зависимости от веса, материала, размеров и вида заготовки, а также необходимой точности и шероховатости поверхности и других факторов.

При расчетно-аналитической методе, разработанном профессором В.М.Кованом, уточненном профессором Б.С.Балакшиным, величина припуска определяется путем расчета по его составляющим элементам с использованием следующих формул:

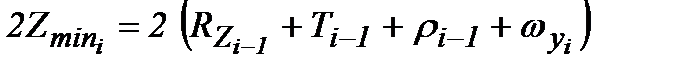

1) Минимальный симметричный припуск при обработке наружных и внутренних поверхностей вращения на выполняемый переход:

|

|

|

(7.1)

(7.1)

2) Минимальный симметричный припуск при обработке противолежащих плоских параллельных поверхностей (одновременное фрезерование 2-х плоскостей, 2-х торцев у деталей типа валов) у заготовок с одной установки определяется по выражению:

(7.2)

(7.2)

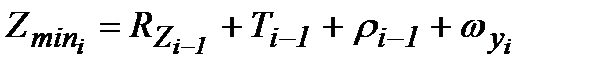

3) Минимальный асимметричный припуск

(7.3)

(7.3)

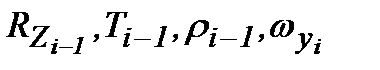

| где | Rmini | - | высота микронеровностей, оставшихся от предыдущей обработки (по ГОСТ 2789-80); |

| Тi-1 | - | толщина дефектного слоя оставшегося от предшествующей обработки; | |

| ri-1 | - | суммарное значение пространственных отклонений взаимосвязанных поверхностей, оставшихся от предшествующей обработки; | |

| wyi | - | погрешность установки, возникающая на выполняемой операции; | |

| i | - | данная операция; | |

| (i-1) | - | предыдущая (предшествующая) операция; | |

| ri-1 | - | пространственные отклонения возникают из-за деформации исходных заготовок; пространственных погрешностей изготовления литейных форм и ковочных штампов, погрешностей во взаимном положении рабочих элементов станка в процессе обработки; | |

- если направления пространственных отклонений одинаковы; - если направления пространственных отклонений одинаковы;

| |||

- при противоположных направлениях. - при противоположных направлениях.

|

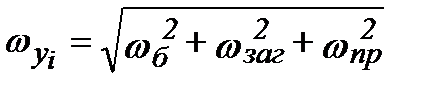

Наиболее вероятное суммарное значение пространственных отклонений определяется квадратичным суммированием (например, для деталей типа "валов").

(7.4)

(7.4)

В связи с закономерным уменьшением ri-1 по мере выполнения операций (переходов), при расчете припуска суммарное значение исключается из формул припуска в следующих случаях:

после шлифования;

чистового и тонкого точения и других отделочных видов обработки (т.к. эти отклонения малы).

Когда они не могут быть ликвидированы при выполнении операции (перехода), например, при развертывании плавающей разверткой, суперфиниширования и полирования, т. е. когда достигается лишь уменьшение шероховатости.

- погрешность установки зависит от принятой схемы базирования. Может определяться по формулам

- погрешность установки зависит от принятой схемы базирования. Может определяться по формулам

(7.5)

(7.5)

|

|

|

или определяться по таблицам.

Во всех случаях установленный минимальный припуск не должен быть меньше rnin толщины стружки, которую может снять режущий инструмент (порядка 0,005 мм при обработке острозаточенным инструментом; 0,020-0,050 мм - обычным инструментом).

Порядок расчета припусков

1) Установить пооперационный технологический процесс, который бы обеспечивал получение заданной точности и шероховатости и других технологических требований чертежа. (Согласно таблицам экономической точности).

2) Определяют элементы rnin припуска:  .

.

3) Рассчитывают Zmin припуск на обработку.

4) Определяют для конечного перехода наименьший предельный размер по чертежу.

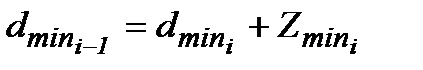

5) Для перехода, предшествующего конечному, рассчитывают размер, прибавляя (вычитая) к наименьшему (наибольшему) размеру по чертежу значения расчетного припуска Zmin.

Расчетный

(7.6)

(7.6)

6) Последовательно проделывают процедуру 5 для всех переходов, округляя значение в сторону увеличения припуска. (Округления проводят до значений, с которыми дан допуск на размер соответствующего перехода).

7) Определяют наибольшие (наименьшие) предельные размеры, прибавляя (вычитая) допуск к округляемому размеру:

(7.7)

(7.7)

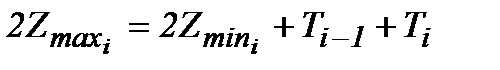

8) Определяют предельные значения припусков Zmax как разность наибольших (наименьших) предельных размеров предшествующего и выполняемого переходов.

(7.8)

(7.8)

(7.9)

(7.9)

| где | Ti-1, Ti | - | допуски на предшествующий и данный переходы. |

(7.10)

(7.10)

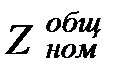

9) Определяют общие припуски  , суммируя промежуточные значения.

, суммируя промежуточные значения.

Схема расположения припусков и допусков для детали типа «вал» приведена на рисунке 7.4.

|  (7.11) (7.11)

, (7.12)

где n – количество операций. , (7.12)

где n – количество операций.

, (7.13)

где Zном – разность размеров изделия до и после обработки на данной операции.

Рисунок 7.4– Схема расположения припусков и допусков на токарную обработку и шлифование вала

(номинальные диаметры:

исходной заготовки вала – Dисх. заг,

вала после точения - Dток;

припуски:

общий припуск на обработку - , (7.13)

где Zном – разность размеров изделия до и после обработки на данной операции.

Рисунок 7.4– Схема расположения припусков и допусков на токарную обработку и шлифование вала

(номинальные диаметры:

исходной заготовки вала – Dисх. заг,

вала после точения - Dток;

припуски:

общий припуск на обработку -  , операционные припуски на точение - , операционные припуски на точение -  и на шлифование - и на шлифование -  ) )

|

а) б)

Рисунок 7.5 – Припуски на обработку наружных и внутренних поверхностей

а) б)

Рисунок 7.5 – Припуски на обработку наружных и внутренних поверхностей

|

а) б)

Рисунок 7.6 – Припуски на обработку противоположных поверхностей

а) б)

Рисунок 7.6 – Припуски на обработку противоположных поверхностей

|

Рисунок 7.7 – Симметричные припуски на обработку поверхностей

Рисунок 7.8 – Схема для расчета припусков при обработке наружных поверхностей

на предварительно настроенных станках

|

|

|