|

Наноструктурированные материалы на твердой основе.

|

|

|

|

Ответ:

Наноструктурированый материал, наноматериал (англ. nanostructured material или nanomaterial) — конденсированный материал, полностью или частично состоящий из структурных элементов (частиц, зерен, кристаллитов, волокон, прутков, слоев) с характерными размерами от нескольких нанометров до нескольких десятков нанометров, причем дальний порядок в структурных элементах сильно нарушен, и роль многочастичных корреляций в расположении атомов в этих элементах берет на себя ближний порядок, а какие-либо макроскопические свойства материала определяются размерами и/или взаимным расположением структурных элементов.

Основными типами наноструктурированных материалов по размерности структурных элементов, из которых они состоят, являются нульмерные (0D), одномерные (1D), двумерные (2D) и трехмерные (3D) наноматериалы. К нульмерным наноматериалам относятся нанокластерные материалы и нанодисперсии, т. е. материалы, в которых наночастицы изолированы друг от друга.

Одномерные наноматериалы — нановолоконные (нанопрутковые) и нанотубулярные материалы с длиной волокон (прутков, трубок) от 100 нм до десятков микрометров.

К двумерным наноматериалам относятся пленки (покрытия) нанометровой толщины. Структурные элементы в 0D, 1D и 2D наноматериалах могут быть распределены в жидкой или твердой макроскопической матрице или находиться на подложке.

К трехмерным наноматериалам относят порошки, волоконные, многослойные и поликристаллические материалы, в которых 0D, 1D и 2D структурные элементы плотно прилегают друг к другу, образуя между собой поверхности раздела — интерфейсы. Важным типом трехмерного наноструктурированного материала является компактный или консолидированный (bulk) поликристалл с зернами нанометрового размера, весь объем которого заполнен нанозернами, свободная поверхность зерен практически отсутствует, и имеются только границы раздела зерен — интерфейсы. Образование интерфейсов и «исчезновение» поверхности наночастиц (нанозерен) — принципиальное отличие трехмерных компактных наноматериалов от нанокристаллических порошков разной степени агломерации, состоящих из частиц такого же размера, как и компактный наноструктурированный материал.

|

|

|

Типы нанокристаллических материалов по размерности структурных элементов: 0D (нульмерные) кластеры; 1D (одномерные) нанотрубки, волокна и прутки; 2D (двумерные) пленки и слои; 3D (трехмерные) поликристаллы.

Типы нанокристаллических материалов по размерности структурных элементов: 0D (нульмерные) кластеры; 1D (одномерные) нанотрубки, волокна и прутки; 2D (двумерные) пленки и слои; 3D (трехмерные) поликристаллы.

|

Наноструктурные материалы. Их получение

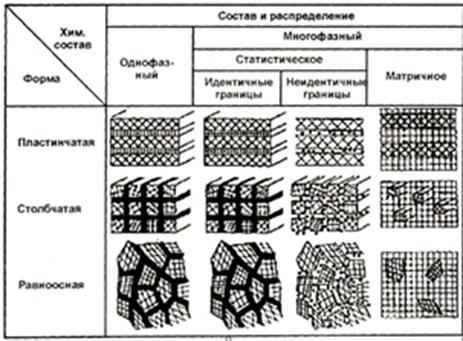

Эксплуатационные характеристики материалов и свойства определяются их структурой. Г.Глейтер составил классификацию основных типов структур неполимерных наноматериалов.

Выделяют 4 типа структуры по распределению фаз и химическому составу: однофазные, статистические многофазные с идентичными и неидентичными поверхностями раздела фаз и матричные многофазные. Также разделяют на три типа структуры по форме: пластинчатая, столбчатая и содержащая равноосные включения (табл. 1).

Таблица 1 - Класификация консолидированных наноматериалов

Приведённая классификация учитывает возможность сегрегации (изменения кристаллического состояния неоднородной среды) на межкристаллитных границах. Реальное разнообразие структурных типов более широкое, так как включает в себя смешанные варианты и наличие пористостей, трубчатых или луковичных структур, полимерных составляющих и др. Самыми распространёнными структурами являются матричные и статистические объекты, как однофазные, так и многофазные; столбчатые и многослойные структуры, которые в большинстве случаев характерны для плёнок.

|

|

|

Одно из главных достоинств этих материалов - разнообразие способов их получения (табл. 2).

Таблица 2 - Основные методы получения консолидированных наноматериалов

| Метод получения | Вариант метода | Объекты | |

| Порошковая технология | Газофазное осаждение и компактирование (метод Глейтера) | Металлы, сплавы, соединения | |

| Обычное прессование и спекание | |||

| Электроразрядное спекание | |||

| Горячая обработка давлением (ковка, прессование, экструзия) | |||

| Интенсивная пластическая деформация | Деформация кручением при высоких давлениях | Металлы и сплавы | |

| Равноканальное угловое прессование | |||

| Обработка давлением многослойных композитов | |||

| Фазовый наклёп | |||

| Контролируемая кристаллизация из аморфного состояния | Кристаллизация при обычном давлении | Аморфные вещества | |

| Кристаллизация при повышенном давлении | |||

| Технология плёнок и покрытий | Химическое осаждение из газовой фазы | Металлы, сплавы, соединения | |

| Физическое осаждение из газовой фазы | |||

| Электроосаждение | |||

| Золь-гель технология | |||

Порошковая технология - совокупность процессов получения порошков материалов (металлов) с целью дальнейшего изготовления изделий непосредственно из них или с добавлением неметаллических порошков (композиции). Включает в себя четыре стадии: производство порошков, смешивание, прессование/брикетирование/уплотнение и спекание. Метод экономически целесообразен в массовом производстве.

Интенсивная пластическая деформация (англ. severe plastic deformation) -- способ получения беспористых металлов и сплавов с размером зерна около 100 нм, заключающийся в формировании за счет больших деформаций сильно фрагментированной и разориентированной структуры, сохраняющей в себе остаточные признаки рекристаллизованного аморфного состояния. Применима в основном к пластически деформируемым материалам. Имеет преимущества перед компактированием.

|

|

|

Пленка - слой вещества, контактирующий с газовой фазой с обеих сторон. Свойства тонкой пленки могут сильно отличаться от свойств массивного материала, особенно если толщина пленок очень мала. Эти отличия обусловлены спецификой структуры пленки, которая, очевидно, обусловлена процессами, происходящими во время формирования пленки.

Тонкие пленки получают путем осаждения атом за атомом, например путем конденсации из паровой фазы или электролитическое осаждение металлической пленки из раствора. Получение пленок с помощью вакуумного напыления или газотранспортных реакций представляет наибольший интерес с практической точки зрения.

Процесс перехода из аморфного или жидкого состояния в кристаллическое можно рассматривать как переход типа порядок-беспорядок. Это можно осуществить либо при нагреве из расплава со скоростью близкой к критической. В первом случае, процесс кристаллизации проходит в условиях постоянного подвода тепла (либо при постоянной, либо при непрерывно возрастающей температуре) и при дополнительном воздействии тепла, выделяющегося в процессе кристаллизации. В результате этого, в системе на определённом этапе обработки возникает структура, состоящая из двух явно выраженных структурных составляющих: аморфной и кристаллической. Характер структуры в этом случае, в определенной степени зависит от скорости нагрева и последующего охлаждения, температуры и среды отжига.

Совершенно иной морфологический тип структуры можно реализовать на ранних стадиях кристаллизации в условиях резкого охлаждения расплава, при котором происходит эффективный теплоотвод от кристаллизующейся системы.

Существует ещё один способ формирования аморфно-кристаллических структур, когда «лужу» расплавленного металла, образующуюся на закалочном диске-холодильнике, вдувают с помощью специальной форсунки дисперсные кристаллические частицы тугоплавкого соединения (как правило, карбида тугоплавкого металла). В результате этого аморфизирующийся расплав, а затем и затвердевшая аморфная матрица, содержит равномерно распределенные в объеме частицы кристаллической фазы.

|

|

|

Для получения аморфного состояния необходимо не допустить роста кристаллов дальнего порядка, для этого используются технологии на основе быстрого охлаждения со скоростью порядка 106-108 К/с. Такие технологии называются контролируемая кристаллизация из аморфного состояния. Два известных метода подобной кристаллизации: закалка из жидкого состояния и ионно-плазменное распыление. Подробнее остановимся на первом варианте.

Рассмотрим технологии распыления расплава. Данная группа методов основана на быстром распылении и охлаждении расплава исходного материала. Эта технология позволяет получить порошки до 100 нм в диаметре. Кроме того, получаемые порошки имеют нанокристаллическую или аморфную структуру, хотя размер частиц может быть 0,5-10мкм. Исходя из этого, такие порошки могут быть причислены к наноматериалам, а способы их производства - к нанотехнологиям. Процессы получения частиц могут проводиться в защитной атмосфере (н-р, инертные газы). В настоящее время чаще всего используются три следующих варианта данной технологии.

|

|

|