|

Станки с электрофизическими и электрохимическими методами

|

|

|

|

Обработки

Детали и узлы современных машин и приборов отличаются большим разнообразием конструкций и применяемых материалов, в том числе и таких, формообразование которых средствами механической обработки затруднено, а иногда и невозможно. С этим связано все более широкое применение процессов электроэрозионной обработки. Сущность метода электроэрозионной обработки заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под действием электрических разрядов в результате электрической эрозии. Принцип электроэрозионной обработки основан на разрушении и удалении материала термическим и механическим действием импульсного электрического газового разряда, направленного на обрабатываемый участок заготовки, находящегося в среде жидкости. При этом в канале разряда, в заготовке, в рабочей жидкости и в электроде-инструменте происходят сложные физико-химические явления, определяющие технологические характеристики процесса формообразования. При сближении электрода-инструмента и заготовки, погруженных в рабочую жидкость (диэлектрик или слабый электролит) под действием импульсного напряжения генератора, между ними образуются разряды. Образование разрядов зависит от режима обработки. Электрический разряд представляет собой высококонцентрированный в пространстве и во времени импульс электрической энергии.

Характерными свойствами электрофизических методов обработки является возможность обработки независимо от твердости, возможность копирования по всей поверхности заготовки при простом поступательном перемещении. Обработка детали производится практически без силового воздействия, а автоматизация процесса не вызывает трудностей.

|

|

|

На станках данной группы изготавливают сложные штампы, пресс-формы, фильеры и другие детали, в том числе имеющие малые размеры отверстий (до 0,05 мм). Приоритет в разработке электрофизических и электрохимических методов обработки принадлежит нашей стране.

Электроэрозионные станки

Электроэрозионная обработка основана на тепловом воздействии импульсных электрических разрядов, возбуждаемых между электрод-инструентом и обрабатываемой заготовкой. Метод основан на разрушении материала обрабатываемой заготовки при помощи прерывистых дуговых разрядов.

При искровом разряде сфокусированный поток электронов, двигаясь с большой скоростью от одного электрода к другому, создает на поверхности электродов ударные волны сжатия. Возникающее в металле механическое напряжение распространяется по всем направлениям. Достигнув первоначальной поверхности, ударная волна отражается от нее и меняет знак на обратный, вследствие чего происходит выброс частиц металла в направлении, встречном направлению ударной волны сжатия. Электрод постепенно погружается в заготовку, копируя в ней свою форму. В зависимости от вида применяемых разрядов эрозионные станки делятся на три вида, получивших широкое применение: электроискровые, электроимпульсные и анодно-механические.

|

Электроискровые станки используют искровые разряды малой длительности (порядка нескольких сотых микросекунды), которые следуют с большой скважностью. Скважность представляет собой безразмерный коэффициент, характеризующий периодический импульсный процесс, численно равный отношению периода повторения импульса к его эффективной продолжительности.

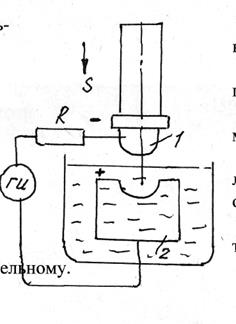

Электрический ток от специального импульсного генератора «ГИ» подводится к электроду-инструменту 1 и обрабатываемой детали 2. Электрод подключается к отрицательному полюсу генератора, а деталь – к положительному. Обработка производится в кой среде, не проводящей электрический ток, например, в трансформаторном масле, индустриальном масле и керосине и др.

|

|

|

Процесс обработки состоит в последовательном возбуждении дуговых разрядов между поверхностями электрода и детали через зазор определенной величины. При подаче импульса напряжения на электрод и деталь в межэлектродном зазоре возникает дуговой разряд, который создает на поверхности обрабатываемой детали высокую температуру, порядка 4000...5000 °С, что вызывает расплавление металла и выброс его в межэлектродное пространство. Электроискровые станки используются при обработке отверстий малого диаметра, узких щелей и других поверхностей из труднообрабатываемых материалов. Производительность станков невелика – порядка 20 мм3/мин. Электроискровой метод обработки металлов вытесняется электроимпульсной обработкой.

Это объясняется тем, что электроискровая обработка имеет ряд серьезных недостатков: производительность сравнительно низка; износ электрода-инструмента относительно большой (например, величина износа латунных электродов составляет 25...300% объема металла, снятого с детали, что значительно удорожает этот вид обработки и затрудняет получение необходимой точности). Кроме того, электроискровая обработка требует большого расхода электроэнергии. Электроимпульсный способ обработки металлов не лишен полностью недостатков электроискрового метода, однако он является более производительным.

Электроимпульсные станки отличаются от электроискровых тем, что работают на основе использования импульсных дуговых разрядов малой скважности, но разной энергии и частоты. Черновая обработка происходит при большой энергии и низкой частоте, а чистовая обработка – при малой энергии и высокой частоте. Возбуждение разрядов осуществляется электрическим независимым генератором. В отличие от электроискровых, в электроимпульсных станках обрабатываемая деталь соединяется с катодом (-), а инструмент - с анодом (+). Съем металла осуществляется в основном в его капельно-жидком состоянии, что положительно отражается на энергоемкости процесса. Электрод-инструмент изготавливают из материала с высокой теплопроводностью, таких как медь, алюминий и его сплавы, специальные графитизированные материалы, вольфрам.

Интенсивность съема металла с 1 см2 обрабатываемой поверхности для сталей составляет 35-60 мм3/мин. Шероховатость поверхности 2,5<Rа < 5 мкм – для сталей и 1,25<Rа < 2,5 мкм – для твердых сплавов, при этом точность до 0,08 -0,2мм при обработке поверхностей и 0,01-0,03 мм при обработке отверстий.

|

|

|